Изобретение относится к трубопроводной арматуре, а именно к шпинделям для задвижек и вентилей для перекрывания трубопроводов или регулирования расхода проходящих в них сред.

Очевидно, что одними из основных требований, предъявляемых к шпинделям, работающим в трубопроводах пара или воды при высокой температуре и давлении, являются их коррозионная стойкость и жаропрочность в этих средах.

Известен способ изготовления всех основных деталей задвижки для трубопроводов, в том числе шпинделя, корпуса, крышки и диска, контактирующих между собой через рабочую среду, из титанового сплава с последующей механической обработкой (см. каталог Промышленная трубопроводная арматура. Часть II (книга 1), изд. ЦИНГИ Химнефтемаш, М., 1989, с.17-18), что позволяет обеспечить хорошую коррозионную стойкость в среде, в которой присутствуют хотя бы следы влаги.

Недостатком такого способа изготовления шпинделя (и контактирующих с ним деталей) является большой расход дорогостоящего материала, что является неэкономичным и неэффективным.

Известен способ изготовления шпинделя из стали (см. кн. Имбридский М.И. Справочник по арматуре тепловых электростанций. - М.: Энергоиздат, 1981, с. 100-101), по которому после механической обработки для повышения твердости поверхности осуществляют ее азотирование.

Недостатком этого способа является то, что азотированная поверхность шпинделя подвергается интенсивной коррозии при эксплуатации задвижек, что объясняется значительной гетерофазностью ее структуры. Такая неоднородность структуры в присутствии агрессивной среды приводит к формированию в поверхности микрогальванопар, появлению ионной и электронной проводимости, развитию локальной электрохимической коррозии и, как следствие, к катастрофическому износу детали, снижению сроков ее эксплуатации, выходу из строя.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления шпинделя из титанового сплава (см. Патент РФ 2138718, 6 F 16 K 3/00, 27.09.1999), включающий механическую обработку с образованием резьбы и термическое оксидирование поверхности, выполненное до резьбового участка.

Недостатком такого способа является ограниченность использования обработанного в соответствии с ним шпинделя по одному из основных эксплуатационных характеристик - температуре. Так, при длительной (более 500 часов) эксплуатации шпинделя из титанового сплава со структурой твердого раствора внедрения кислорода с образованной на его поверхности оксидной пленкой, максимальная температура рабочей среды ограничивается: для сплава ВТ9, ВТ20 - 500oС, ВТ18У и ВТ25У - 550oС. При увеличении температуры под воздействием внешних нагрузок в поверхности деталей будет происходить пластическая деформация материала, что приведет к нарушению эксплуатационных характеристик задвижки и преждевременного выходу ее из строя.

Кроме этого, использование в рассматриваемом изобретении шпинделя с электродным потенциалом поверхности ϕ(TiО2), равным минус 0,295 В, свидетельствует о возможности протекания электрического тока в системе "титан оксидированный - сталь", что является несомненным фактором риска возникновения коррозионных процессов и, как следствие, ведет к снижению надежности эксплуатации всего изделия.

Техническим результатом заявляемого способа является повышение надежности и увеличение срока службы трубопроводной арматуры за счет снижения коррозии шпинделя и других деталей, контактирующих с ним через рабочую среду, а также повышение жаропрочности при работе в трубопроводах пара или воды до высокой температуры (до 600oС).

Технический результат достигается тем, что в способе изготовления шпинделя из титанового сплава для трубопроводной арматуры, включающем термическое оксидирование заготовки, ее механическую обработку с образованием резьбы, в отличие от прототипа перед термическим оксидированием проводят деформацию в β-области.

Технический результат достигается также тем, что в способе изготовления шпинделя из титанового сплава, включающем термическое оксидирование заготовки, ее механическую обработку с образованием резьбы, в отличие от прототипа механическую обработку с образованием резьбы осуществляют со съемом поверхностной оксидной пленки до основного металла.

Кроме того, технический результат достигается тем, что в способе изготовления шпинделя из титанового сплава для трубопроводной арматуры, включающем термическое оксидирование заготовки, ее механическую обработку с образованием резьбы, в отличие от прототипа перед оксидированием проводят термообработку при Тп.п-30oС, где Тп.п - температура полиморфного превращения, при этом механическую обработку с образованием резьбы осуществляют со съемом поверхностной оксидной пленки до основного металла.

После оксидирования поверхностный слой шпинделя приобретает структуру твердого раствора кислорода в титане (глубиной от 20 до 70 мкм), поверх которого возникает оксидная пленка со структурой рутила (толщиной от 3 до 10 мкм), обеспечивающая хорошие диэлектрические свойства поверхности, удельное сопротивление более 106 Ом•м.

При этом оксидную пленку создают по всей длине поверхности шпинделя до формообразования на нем резьбы, что позволяет упростить и удешевить процесс оксидирования за счет исключения необходимости защиты резьбового участка. После окончания оксидирования выполняют обработку резьбы, которую производят со съемом основного металла (вместе с образованной на нем оксидной пленкой), что позволяет избежать хрупкого разрушения поверхности резьбового участка во время эксплуатации шпинделя.

Рассмотрим возможные процессы коррозии для пары стальной корпус и шпиндель из титанового сплава со сформированной структурой при деформации в β-области, либо термообработкой Тп.п-30oС, поверхность которого подвергают оксидированию, обеспечивающему ее диэлектрические свойства.

Высокотемпературная газовая коррозия оксидированного титанового сплава с образованной структурой после деформации в β-области, либо термообработки Тп.п-30oС, практически исключена (на температурных режимах эксплуатации шпинделя до 600oС) ввиду достижения максимально высокой степени окисления поверхности на стадии оксидирования и повышения жаропрочности по сравнению с прототипом.

Локальная электрохимическая коррозия поверхности шпинделя из титанового сплава, структура которого сформирована деформацией или термообработкой в β-области с последующим оксидированием уменьшается за счет более однородного структурно-фазового состава как по поверхности, так и по глубине поверхностного слоя. Даже при возможном незначительном повреждении формируемой поверхности при эксплуатации она будет проявлять защитные, антикоррозионные свойства за счет процесса пассивации с восстановлением защитной оксидной пленки.

Использование предлагаемого способа изготовления шпинделя для трубопроводной арматуры позволяет избежать возникновения контактной электрохимической коррозии на сопряженных поверхностях шпинделя и корпуса за счет того, что поверхность шпинделя после оксидирования проявляет хорошие диэлектрические свойства. Величина удельного электрического сопротивления контакта шпинделя и корпуса задвижки в системе "сталь - титан оксидированный" изменяется от 106 до 1013 Ом•м, что предотвращает протекание электрического тока между контактирующими поверхностями и, как следствие, возникновение контактной электрохимической коррозии.

Таким образом, изготовление шпинделя из титанового сплава, структура которого с целью повышения жаропрочности сформирована деформацией в β-области, либо термообработкой Тп.п-30oС, после чего поверхность шпинделя подвергают оксидированию, более предпочтительно по сравнению с титановым шпинделем без предварительно подготовленной структуры ввиду возможного увеличения температуры рабочей среды до 600oС и повышения надежности эксплуатации вследствие значительного уменьшения факторов риска, способствующих протеканию коррозионных процессов.

Уменьшение коррозионного разрушения шпинделя обеспечивает целостность внутренней поверхности уплотнения, постоянно взаимодействующего с поверхностью шпинделя, т.е. сохраняется герметичность конструкции трубопроводной арматуры, в результате чего повышается надежность ее эксплуатации, увеличивается срок службы.

Кроме того, практически исключена высокотемпературная газовая коррозия оксидированного титанового сплава со сформированной деформацией или термообработкой в β-области структурой при высокотемпературных режимах эксплуатации (до 600oС) данного шпинделя ввиду достижения максимально высокой степени окисления его поверхности на стадии оксидирования и более низкого коэффициента диффузии кислорода в титановый сплав по сравнению с железом.

ПРИМЕР КОНКРЕТНОЙ РЕАЛИЗАЦИИ СПОСОБА

Для изготовления шпинделя берут титановую заготовку в виде прутка, которую подвергают деформации в β-области, выдерживая режим: температура полиморфного превращения от 10 до 150oС, степень деформации от 30 до 70%. После деформации проводят термообработку заготовки при режиме: температура полиморфного превращения минус 30oС (Тп.п-30oС), время выдержки - не менее 1 час. Далее, для проведения контроля поверхности выполняют травление и удаление образовавшейся оксидной пленки.

Формообразование шпинделя проводят механической обработкой, включающей в себя токарные, фрезерную, шлифовальную и слесарную операции с последующим контролем заданных геометрических размеров. После лезвийной обработки шпиндель подвергают оксидированию в вакууме (рабочее давление Р=1,33•10-2 Па) при нагреве в диапазоне температур от 700 до 800oС и выдержке от 5 до 7 часов. После оксидирования поверхностный слой шпинделя приобретает структуру твердого раствора кислорода в титане (глубиной от 20 до 70 мкм), поверх которого формируют оксидную пленку со структурой рутила (толщиной от 3 до 10 мкм), обеспечивающую диэлектрические свойства поверхности: величина удельного электрического сопротивления контакта шпинделя и корпуса задвижки в системе "сталь - титан оксидированный" не менее 106 Ом•м.

После оксидирования выполняют механическую обработку резьбового участка шпинделя со съемом основного металла (вместе с образованной на нем оксидной пленкой), что позволяет избежать хрупкого разрушения резьбы при эксплуатации. Далее проводят слесарную обработку, промывку и установку шпинделя в готовое изделие, например задвижку.

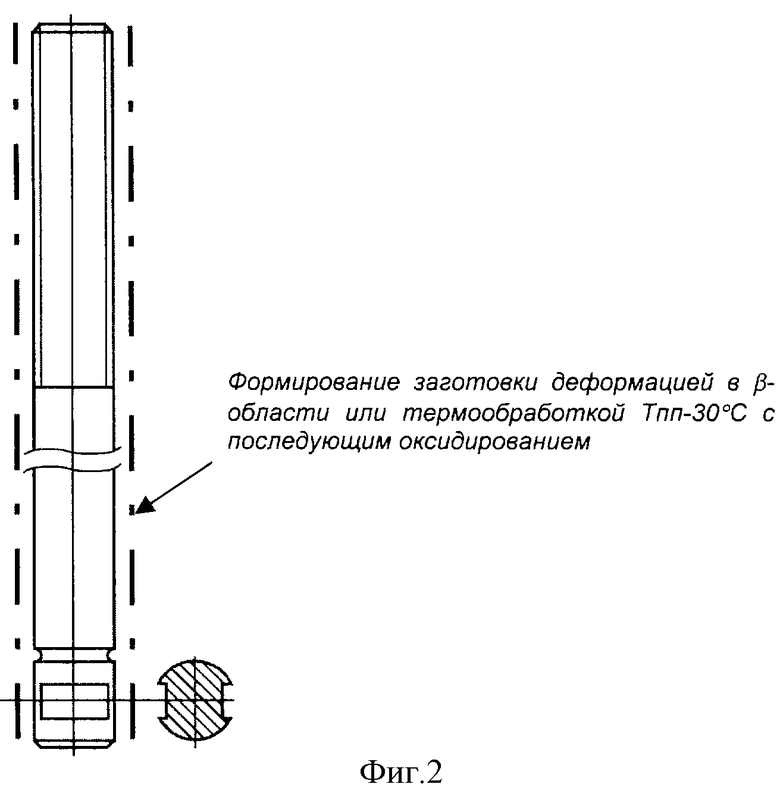

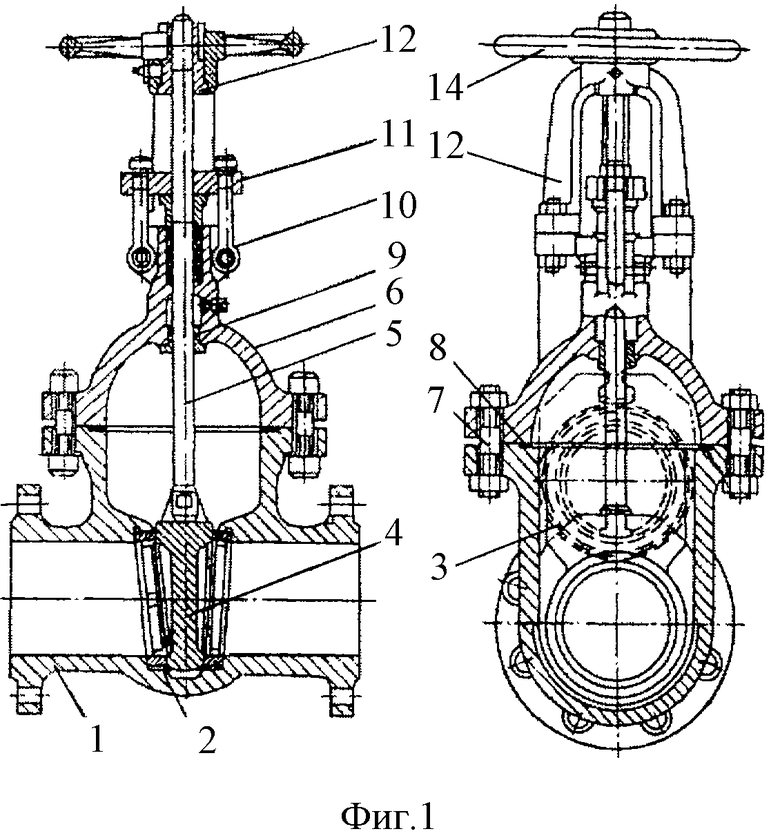

Изобретение поясняется чертежами: на фиг.1 изображен общий вид (разрез); на фиг.2 - шпиндель для задвижки.

Задвижка (фиг.1) состоит из литого корпуса 1, в который ввинчены уплотнительные седла 2. Вместе с седлами отлиты, а затем механически обработаны направляющие 3 для фиксации направления перемещения клина. Клин 4 имеет две кольцевые уплотнительные поверхности и шарнирно через сферическую опору подвешен к шпинделю 5. Крышка 6 соединена с корпусом 1 посредством болтов и шпилек 7. Для уплотнения между крышкой 6 и корпусом 1 применена прокладка 8, которая размещена в проточке корпуса 1. Для предотвращения перекосов шпинделя 5 в верхней части крышки 6 запрессована направляющая втулка 9. Сальниковое устройство 10 состоит из проточки в корпусе, где помещена набивка (кольца асбографитовые АГ-50), уплотненная сверху нажимным фланцем 11. На крышке укреплен бугель 12, на котором расположена ходовая гайка 13, жестко соединенная с маховиком 14.

Задвижка работает следующим образом: при вращении маховика 14 шпиндель 5 и связанный с ним клин 4 посредством гайки 13 поднимается или опускается. В конструкции соединения клина 4 со шпинделем 5 клин 4 перемещается в направлении, перпендикулярном оси шпинделя. При этом в конечном положении клин 4 свободно входит в пространство между седлом 2 даже при несовпадении оси шпинделя 5 с осью симметрии клина 4, перекрывая таким образом поток рабочей среды через корпус 1.

Шпиндель для задвижки (фиг.2) выполнен в виде вала, имеющего на одном из его концов резьбовой участок. Благодаря использованию в задвижке шпинделя из титанового сплава с образованной структурой путем деформации в β-области, либо термообработки Тп.п-30oС, может увеличиваться температура рабочей среды от 500 до 600oС (при существующих эксплуатационных нагрузках), а последующее формирование на поверхности шпинделя оксидной пленки с ярко выраженными диэлектрическими свойствами значительно уменьшает коррозию основных элементов конструкции, вследствие чего повышается надежность и срок службы шпинделя и задвижки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| ЗАДВИЖКА ДЛЯ ТРУБОПРОВОДОВ И ШПИНДЕЛЬ ДЛЯ НЕЕ | 1998 |

|

RU2138718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ СТАЛИ ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2003 |

|

RU2308543C2 |

| ЗАПОРНЫЙ ВЕНТИЛЬ ДЛЯ ТРУБОПРОВОДОВ И ШТОК ДЛЯ НЕГО | 1998 |

|

RU2138717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕЕ | 2004 |

|

RU2246556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРУЕМОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2562186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ α+β-ТИТАНОВОГО СПЛАВА | 2008 |

|

RU2368700C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 1992 |

|

RU2090160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2460825C1 |

Изобретение относится к трубопроводной арматуре и может быть использовано в задвижках и вентилях для перекрывания трубопроводов или регулирования расхода проходящих в них сред. Заявлен способ изготовления шпинделя из титанового сплава для трубопроводной арматуры, включающий термическое оксидирование заготовки, ее механическую обработку с образованием резьбы, причем перед термическим оксидированием проводят деформацию заготовки в β-области или термообработку при Тп.п-30oС, где Тп.п - температура полиморфного превращения. В частных воплощениях изобретения механическую обработку с образованием резьбы осуществляют со съемом поверхностной оксидной пленки до основного металла. Техническим результатом изобретения является повышение надежности и увеличение срока службы трубопроводной арматуры за счет снижения коррозии шпинделя и других деталей, контактирующих с ним через рабочую среду, а также повышение ее жаропрочности. 2 с. и 2 з.п. ф-лы, 2 ил.

| ЗАДВИЖКА ДЛЯ ТРУБОПРОВОДОВ И ШПИНДЕЛЬ ДЛЯ НЕЕ | 1998 |

|

RU2138718C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ ДЕФОРМИРОВАННЫХ СПЛАВОВ | 1993 |

|

RU2081201C1 |

| Способ изготовления деталей из псевдо @ -сплавов титана | 1989 |

|

SU1740487A1 |

| БРАТУХИН А.Г | |||

| и др | |||

| Технология производства титановых самолетных конструкций | |||

| - М.: Машиностроение, 1995, с.71. | |||

Авторы

Даты

2003-10-20—Публикация

2002-04-02—Подача