Изобретение относится к трубопроводной арматуре, а именно к вентилям для перекрывания трубопроводов и регулирования расхода проходящих в них сред, в частности пара или воды, имеющих высокую температуру и давление.

Хорошо известно, что одним из основных требований, предъявляемых к запорным вентилям, работающим в трубопроводах пара или воды при высокой температуре и давлении является их коррозионная стойкость в данных средах.

При разработке и конструировании запорных вентилей тщательно прорабатывают характеристики материалов, из которых изготавливаются детали запорных вентилей и их поведение в конкретных рабочих средах.

Известно, что хорошей коррозионной стойкостью к среде, в которой присутствуют хотя бы следы влаги или воды, является титан и его сплавы (см. проспект фирмы "TIMET" Титановые трубы).

Однако известно, что титан и его сплавы со сталью, широко используемой в запорных вентилях, являются электрохимической парой, разность электродных потенциалов между титановым сплавом и углеродистой сталью довольно велика, поэтому между ними может быть значительная контактная коррозия (см. книга Н. Д. Томашов, Р.М Альтовский. Коррозия и защита титана. - М.: Машгиз, 1963 г., стр. 61).

В известном запорном устройстве для трубопроводов (см. каталог Промышленная трубопроводная арматура. Часть II (книга 1). - М.: ЦИНТИ Химнефтемаш, 1989 г. , стр. 17-18), содержащем корпус с крышкой, стойку, уплотнительные кольца сальника и диск, этот недостаток устранен тем, что все основные детали: корпус, крышка и диск, контактируемые между собой через рабочую среду, выполнены из титанового сплава. Стойка выполнена из стали, уплотнительные кольца сальника-фторопласт. Однако данное устройство требует большого расхода титанового сплава, что неэкономично и неэффективно.

Наиболее близкими по технической сущности к предлагаемому изобретению является запорный вентиль для трубопроводов и шток для него (см. кн. Имбридский М.И. Справочник по арматуре тепловых электростанций. - М.: Энергоиздат, 1981 г., стр. 98-99).

Запорный вентиль содержит корпус со входным и выходным патрубками, соединенный с бугелем; шток, герметично установленный в корпусе с возможностью возвратно-поступательного перемещения вдоль его оси, связанный со шпинделем, соединенным с бугелем резьбовым соединением.

Корпус, шпиндель, шток выполняют из материалов, которые имеют относительно высокую коррозионную стойкость при работе в напряженных условиях, в частности, в магистралях пара или воды при давлении до 40 мПа и температуре до 560oC; таковым материалом является сталь.

Запорный вентиль работает таким образом, что в случае его открытия шток перемещается вверх, скользит по внутренней поверхности уплотнения, прижатого через грундбуксу прижимной планкой и открывает таким образом отверстие в корпусе, вследствие чего вода проходит сквозь корпус, заполняя его полость; в случае закрытия вентиля, шток скользит по внутренней поверхности уплотнения вниз, закрывая отверстие в корпусе.

Недостатком данного вентиля являются его низкие эксплуатационные характеристики, в частности, значительный коррозионный износ штока, ограничивающий срок эксплуатации и снижающий надежность запорного вентиля.

Это обусловлено следующими факторами: находясь в рабочей среде (пар или вода с высокой температурой и давлением), все элементы вентиля, контактируемые с этой средой, подвергаются коррозии. При коррозии штока, поверхность его разрушается, становится неровной и, перемещаясь вверх, вниз по поверхности уплотнения, он разрушает внутренний слой уплотнения, контактирующего с поверхностью штока, в результате чего нарушается герметичность между уплотнением и штоком; рабочая среда, пар или вода, имеющая высокую температуру и давление, начинает просачиваться вверх, приводя к разрушению всего уплотнения, вследствие чего рабочая среда начинает контактировать с поверхностью корпуса, что естественно приводит к коррозии корпуса в этом месте.

Дополнительно, помимо указанного, на протекание процесса коррозии оказывает влияние электрохимическая пара (шток- корпус). Общеизвестно, что для повышения прочности поверхности статного штока применяют азотирование его поверхности.

Рассмотрим протекающие процессы коррозии для пары стальной корпус и шток из стали с азотированной поверхностью:

а) контактная электрохимическая коррозия за счет разности электродных потенциалов поверхности стали и стали с азотированной поверхностью, т.к. азотированная поверхность имеет более положительное значение электропотенциала;

б) локальная электрохимическая коррозия за счет неоднородности структурно-фазового состава как на поверхности, так и по глубине азотированного слоя штока, вызывающая возникновение коррозионных микрогальванопар (мартенситные иглы, перлит, карбиды, карбонитриды сложного состава и основа сплава); в) высокотемпературная газовая коррозия за счет достаточно высокой восстановительной активности как основы состава, так и нитридов поверхности.

Таким образом, несмотря на кажущуюся близость материалов (шток-корпус) по природе, действие вышеперечисленных факторов, даже незначительное, вызывает спонтанное совокупное растравливание поверхности материала штока как наиболее интерофазной системы.

Наиболее близким к заявляемому штоку является шток, используемый в запорном вентиле (см. кн. Имбридский М.И. Справочник по арматуре тепловых электростанций. - М: Энергоиздат, 1981 г., стр. 98-99), представляющий собой вал, выполненный из стали.

К недостатку штока, используемого в запорных вентилях на трубопроводах воды и пара при высоких температуре (до 560oC) и давлении (до 40 мПа), относится его низкая коррозионная стойкость, ухудшающая надежность и срок службы запорных вентилей.

Известно, что для повышения твердости поверхности стали осуществляют ее азотирование.

Однако даже азотированная поверхность штока, используемого в запорных вентилях, работающих в напряженных условиях, подвергается коррозии.

Это обусловлено тем, что, во-первых, сама среда (пар, вода) разъедает азотированную поверхность штока, во-вторых, вследствие того, что азотированная поверхность штока из стали имеет более положительное значение электродного потенциала, чем у стального корпуса, появляется дополнительная контактная, локальная электрохимическая коррозия и высокотемпературная газовая коррозия, что снижает срок эксплуатации штока и, естественно, надежность запорного вентиля.

Перед авторами стала задача разработать запорный вентиль для трубопроводов и шток для него, работающих в трубопроводах пара или воды при высокой температуре и давлении, которые бы имели высокую надежность и повышенный срок службы за счет снижения коррозии штока и корпуса вентиля, контактируемых между собой через рабочую среду.

Эта задача решается тем, что в известном запорном вентиле для трубопроводов, содержащем корпус со входным и выходным патрубками, соединенный с бугелем, шток, герметично установленный в корпусе с возможностью возвратно-поступательного перемещения вдоль его оси и связанный со шпинделем, соединенным с бугелем резьбовым соединением, согласно изобретению шток выполнен из титанового сплава, поверхность которого имеет оксидную пленку, образующуюся в результате термического оксидирования штока.

Отношение контактирующих между собой через рабочую среду (пар или вода) площади поверхности штока к площади поверхности корпуса меньше или равно единице.

Эта задача согласно изобретению решается также тем, что шток для запорного вентиля, представляющий собой вал, выполнен из титанового сплава, поверхность которого имеет оксидную пленку, образующуюся в результате термического оксидирования штока.

Выполнение штока из титанового сплава, имеющего оксидную пленку, которая создана в результате термического оксидирования поверхности штока, уменьшает коррозию штока, а также стального корпуса вентиля вследствие уменьшения происходящих электрохимических процессов между ними.

Рассмотрим протекающие процессы коррозии для пары: стальной корпус и шток из титанового сплава с оксидированной поверхностью:

а) при контактной электрохимической коррозии в условиях более близких значений электродных потенциалов (сталь-титан оксидированный) по сравнению со значениями электродных потенциалов (сталь-сталь с азотированной поверхностью), скорость коррозии чрезвычайно мала.

ϕ - электродный потенциал:

ϕ стали 20Х13 в 5% p-pe NaCl соответствует ~ -0,300 В

ϕ TiO2 в 5% p-pe NaCl соответствует ~ -0,295 В);

б) локальное электрохимическое растравливание (коррозия) более однородного структурно-фазового состава, как по поверхности, так и по глубине оксидированного титана (TO2) менее вероятно по сравнению с локальной электрохимической коррозией, протекающей в случае азотированной поверхности стали;

в) высокотемпературная газовая коррозия оксидированного титанового сплава ввиду достижения максимально высокой степени окисления на стадии оксидирования и более низкого коэффициента диффузии кислорода в титановый сплав, по сравнению с железом (Fe), практически исключена на температурных режимах эксплуатации штока.

Таким образом, выполнение штока в запорном вентиле из титанового сплава с оксидированной поверхностью более предпочтительно по сравнению со штоком, выполненным из стали, даже с азотированной поверхностью, ввиду значительно меньшего количества факторов риска, способствующих протеканию коррозионных процессов.

Близкие значения электродных потенциалов поверхностей стального корпуса и оксидированного титанового штока, термодинамическая устойчивость поверхности оксидированного титанового штока к коррозионным процессам предопределяет и большую коррозионную устойчивость поверхности стального корпуса в паре сталь - оксидированный титан, в сравнении с парой сталь - азотированная сталь (по прототипу).

Уменьшение коррозии на поверхности штока способствует сохранению внутренней поверхности уплотнения, постоянно взаимодействующего с поверхностью штока, т.е. сохраняется герметичность между штоком и уплотнением, в результате чего повышается надежность вентиля, увеличивается срок службы его, кроме того, устраняется образование коррозии на поверхности крышки, в месте контакта с наружной поверхностью уплотнения.

Как показали исследования, проведенные в ГНПП "Мотор", коррозионные процессы протекают слабее, если площадь поверхности штока из титанового сплава с оксидированной поверхностью (катод) меньше или равна площади поверхности корпуса (анод), контактирующих между собой через рабочую среду (пар или вода).

Благодаря выполнению штока (для вентиля) из титанового сплава с оксидированной поверхностью, уменьшается локальная электрохимическая коррозия за счет более однородного структурно-фазового состава как по поверхности, так и по глубине оксидированного титанового сплава, даже при его поврежденном слое.

Кроме того, высокотемпературная газовая коррозия оксидированного титанового сплава практически исключена при температурных режимах эксплуатации данного штока ввиду достижения максимально высокой степени окисления на стадии оксидирования и более низкого коэффициента диффузии кислорода в титановый сплав, по сравнению с железом.

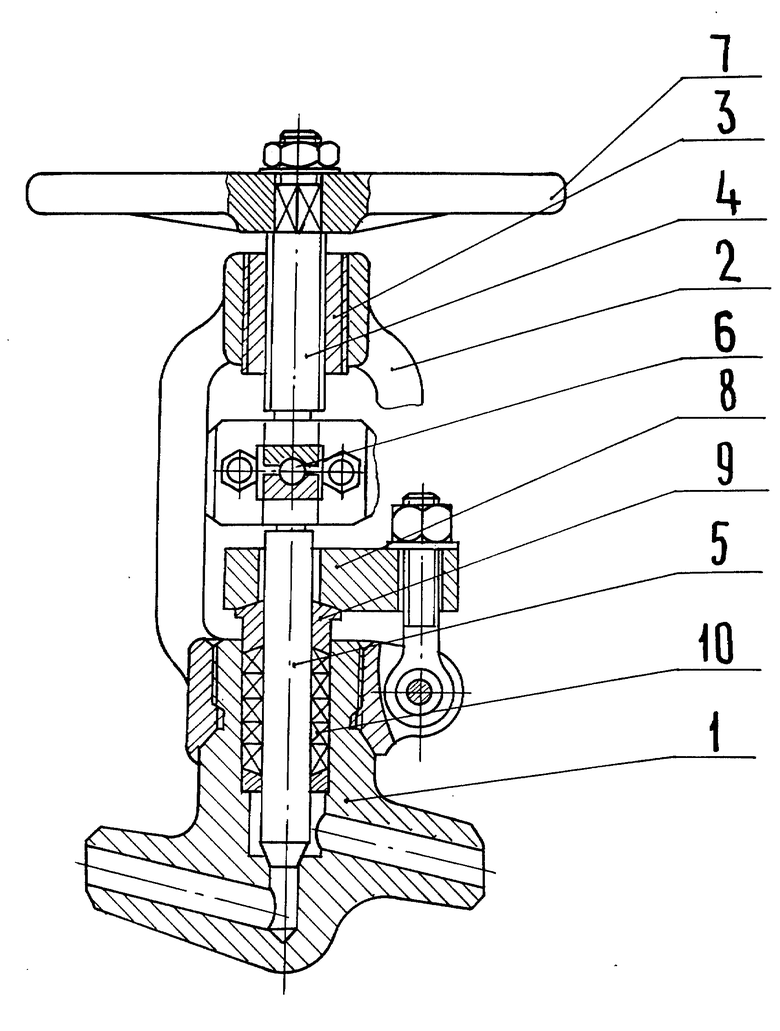

Сущность изобретения поясняется чертежом, где представлен общий вид запорного вентиля со штоком, разрез.

Запорный вентиль состоит из корпуса 1 со входным и выходным патрубками, бугеля 2 с гайкой 3, обеспечивающей резьбовое соединение со шпинделем 4, соединенным со штоком 5 шаровым соединением 6, и связанным с маховиком 7, прижимной планки 8, установленной над грандбуксой 9, размещенной над уплотнением 10, выполненным в виде асбографитовых колец. При этом шток 5 установлен в корпусе 1 герметично с возможностью возвратно-поступательного перемещения вдоль его оси.

Запорный вентиль работает так, что при его открытии шпиндель 4 со штоком 5 поднимаются вверх, открывая отверстие в корпусе 1, и рабочая среда (пар или вода) поступают в полость корпуса 1. При закрытии вентиля шпиндель 4 со штоком 5 опускаются вниз, перекрывая тем самым движение рабочей среды через полость корпуса 1.

Благодаря использованию в запорном вентиле штока из титанового сплава с оксидированной поверхностью значительно уменьшается коррозия штока и корпуса вентиля, вследствие чего повышается надежность и срок службы штока и запорного вентиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДВИЖКА ДЛЯ ТРУБОПРОВОДОВ И ШПИНДЕЛЬ ДЛЯ НЕЕ | 1998 |

|

RU2138718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2214323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ СТАЛИ ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2003 |

|

RU2308543C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ ТРУБОПРОВОДНОЙ АРМАТУРЫ ОТ ВНУТРЕННЕЙ КОРРОЗИИ | 2012 |

|

RU2536306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЭЛЕКТРОДА | 2013 |

|

RU2533387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| СПОСОБ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124588C1 |

| Способ нанесения керамического черного покрытия на вентильные металлы методом микродугового оксидирования и покрытие, полученное этим способом | 2015 |

|

RU2607875C2 |

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

Изобретение относится к трубопроводной арматуре, а именно к вентилям для перекрывания трубопроводов и регулирования расхода проходящих в них сред, в частности пара или воды, имеющих высокую температуру и давление. В запорном вентиле для трубопроводов, содержащем корпус с входным и выходным патрубками, соединенный с бугелем, шток, герметично установленный в корпусе с возможностью возвратно-поступательного перемещения вдоль его оси и связанный со шпинделем, соединенным с бугелем резьбовым соединением, шток выполнен из титанового сплава, поверхность которого имеет оксидную пленку, образующуюся в результате термического оксидирования штока. Использование в запорном вентиле штока из титанового сплава с оксидированной поверхностью значительно уменьшает коррозию штока и корпуса вентиля, вследствие чего повышается срок службы штока и запорного вентиля. 2 с. и 1 з.п. ф-лы, 1 ил.

| Имбридский М.И | |||

| Справочник по арматуре тепловых электростанций | |||

| - М.: Энергоиздат, 1981, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Вентиль | 1991 |

|

SU1831618A3 |

| Вентиль | 1989 |

|

SU1707377A1 |

| US 3443789 A, 1969 | |||

| СПОСОБ ЗАЩИТЫ ВЕГЕТИРУЮЩИХ ПАСЛЕНОВЫХ РАСТЕНИЙ ОТ ВРЕДНЫХ НАСЕКОМЫХ | 2002 |

|

RU2227470C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ТЯЖЕСТИ БОЛЕЗНИ КРОНА У ДЕТЕЙ | 2009 |

|

RU2423695C2 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2008 |

|

RU2418962C2 |

Авторы

Даты

1999-09-27—Публикация

1998-12-21—Подача