Изобретение относится к способу депарафинизации парафинистых углеводородных масел методом кристаллизации в растворе избирательных растворителей и может быть использовано в нефтеперерабатывающей промышленности.

При депарафинизации рафинатов и обезмасливании гачей в настоящее время широко применяется смешанный растворитель, представляющий собой смесь метилэтилкетона (МЭК) и толуола в соотношении 60:40 по объему [Казакова Л.П., Крейн С.Э. Физико-химические основы производства нефтяных масел. М.: Химия, 1978, с. 143].

Одним из недостатков этого растворителя являются высокие удельные энергетические затраты при регенерации растворителя. Существенное снижение удельных энергозатрат может быть достигнуто при замене толуола на растворитель с более низкой температурой застывания, в частности, метил-трет-бутиловый эфир (МТБЭ).

Известен способ депарафинизации масляных рафинатов с использованием МТБЭ совместно с рядом полярных растворителей, в частности, с кетонами С3-С6 [патент США US 4444648 от 24.04.1984].

Один из таких составов МЭК-МТБЭ 60:40 по объему обеспечивает более высокую скорость фильтрации, более высокий выход депмасла и меньший градиент депарафинизации по сравнению с традиционным растворителем МЭК-толуол 60:40 (по объему).

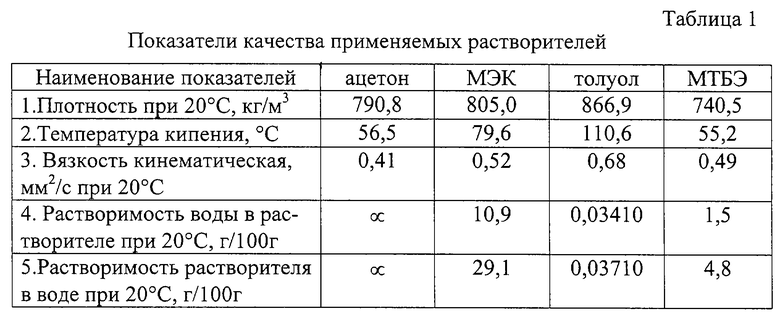

В таблице 1 представлены основные показатели качества применяемых и предлагаемого растворителей.

Анализ основных показателей качества представленных растворителей показывает, что предпочтительным является растворитель ацетон-МТБЭ.

Ингредиенты данного растворителя обладают наименьшей вязкостью, что обеспечит наименьшие энергетические затраты на его регенерацию.

Недостатком растворителей на основе смеси МТБЭ и осадителя и, в частности, ацетон-МТБЭ является то, что они не обеспечивают высокий выход депмасла и высокие скорости фильтрации.

Задача - увеличение выхода депарафинированного масла, улучшение его качества (индекса вязкости), увеличение скорости фильтрации.

Поставленная задача решается тем, что при подаче к растворителю на основе смеси метил-трет-бутилового эфира с осадителем ионообразующей добавки, показатели процесса депарафинизации масляных рафинатов улучшаются.

Предпочтительным является использование в качестве осадителя кетона С3-С6 или метанола или толуола или N-метил-пирролидона или их смеси.

Более предпочтительным является использование в качестве растворителя смеси ацетона и метил-трет-бутилового эфира в соотношении 40:60 по объему.

Предпочтительным является использование в качестве ионообразующей добавки соединения из группы, включающей NaCl, NaOH, Na2CO3, Na2SO4, KCl, КОН, FеСl3, FeSO4, CuSO4 или их смеси.

Более предпочтительным является использование ионообразующей добавки в виде водного раствора в количестве от 0,1 до 5% по объему на растворитель.

Наиболее предпочтительным является использование в качестве растворителя смеси ацетона и метил-трет-бутилового эфира в соотношении 40:60 по объему с добавлением к нему 25%-ного водного раствора NaOH в количестве 0,8% по объему на растворитель.

Водорастворимые соли и щелочи, создавая ионные поля, способствуют разобщению кристаллов твердых углеводородов, что приводит к заметному повышению скорости фильтрации и выхода депмасла.

Кроме этого, наблюдается увеличение адсорбции смолистых веществ на поверхности растущих кристаллов твердых углеводородов, в результате чего получаемое масло обладает более высоким индексом вязкости.

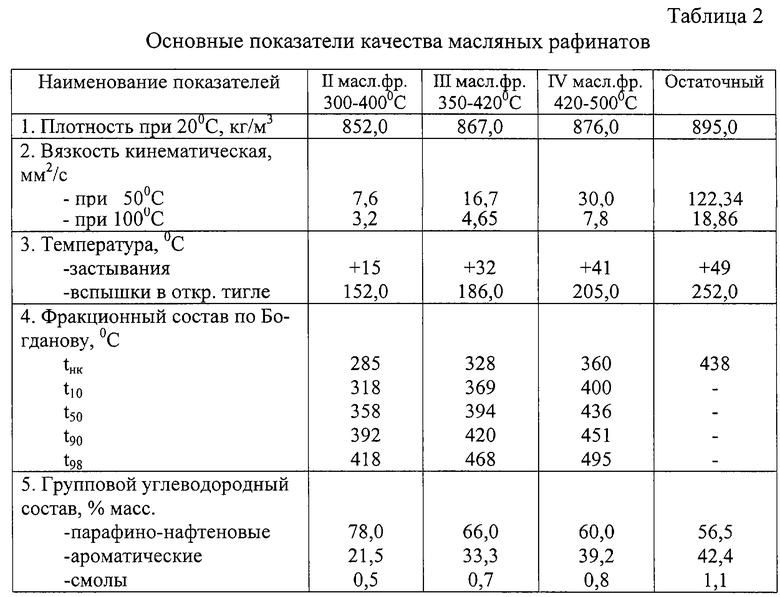

В качестве исходного сырья были использованы все масляные рафинаты, качества которых представлены в таблице 2.

Пример 1 (применяемый способ)

В колбу, снабженную механической мешалкой, заливают 100 мл рафината. Рафинат нагревается до +70oС, а затем при постоянном перемешивании рафинат охлаждается до температуры +50oС. К охлажденному до +50oС рафинату приливают растворитель МЭК: толуол в соотношении 60:40 (по объему) в следующих количествах:

1) для рафинатов III фракции (350-420oС) и IV фракции (420-500oС) - 300 мл;

2) для рафината II фракции (300-400oС) и остаточного рафината - 400 мл.

Полученный раствор охлаждают при постоянном перемешивании со скоростью 60oС/час до температуры минус 20oС. Полученную при температуре минус 20oС суспензию выливают в охлажденную до минус 20oС воронку с фильтром. После фильтрации осадок кристаллов твердых углеводородов на фильтре промывают 100 мл растворителя, охлажденного до минус 20oС.

Из полученного фильтрата (раствор депарафинированного масла) и осадка (лепешка гача или петролатума) отгоняют растворитель и определяют выход депарафинированного масла и гача (петролатума). Для рафината II масляной фракции 300-400oС температура конечного охлаждения раствора сырья (суспензии), температура фильтровальной воронки и промывки составляет минус 52oС.

Пример 2 (известный способ, прототип)

Депарафинизация проводится в условиях примера 1 с использованием растворителя по известному способу [3] следующего состава, об.%:

Метилэтилкетон - 60

Метил-трет-бутиловый эфир - 40.

Пример 3 (предлагаемый способ)

Депарафинизация проводится в условиях примера 1 с использованием растворителя следующего состава, об.%:

Ацетон - 40

Метил-трет-бутиловый эфир - 60.

Растворитель ацетон: МТБЭ=40:60 (по объему) дополнительно содержит 0,8% (по объему) водного раствора NaOH с концентрацией 25%.

Пример 4

Депарафинизация проводится в условиях примера 1 с использованием растворителя следующего состава, об.%:

Ацетон - 40

Метил-трет-бутиловый эфир - 60.

Пример 5

Депарафинизация проводится в условиях примера 1 с использованием растворителя следующего состава, об.%:

Ацетон - 40

Метил-трет-бутиловый эфир - 60.

Растворитель дополнительно содержит 0,8% (по объему) воды.

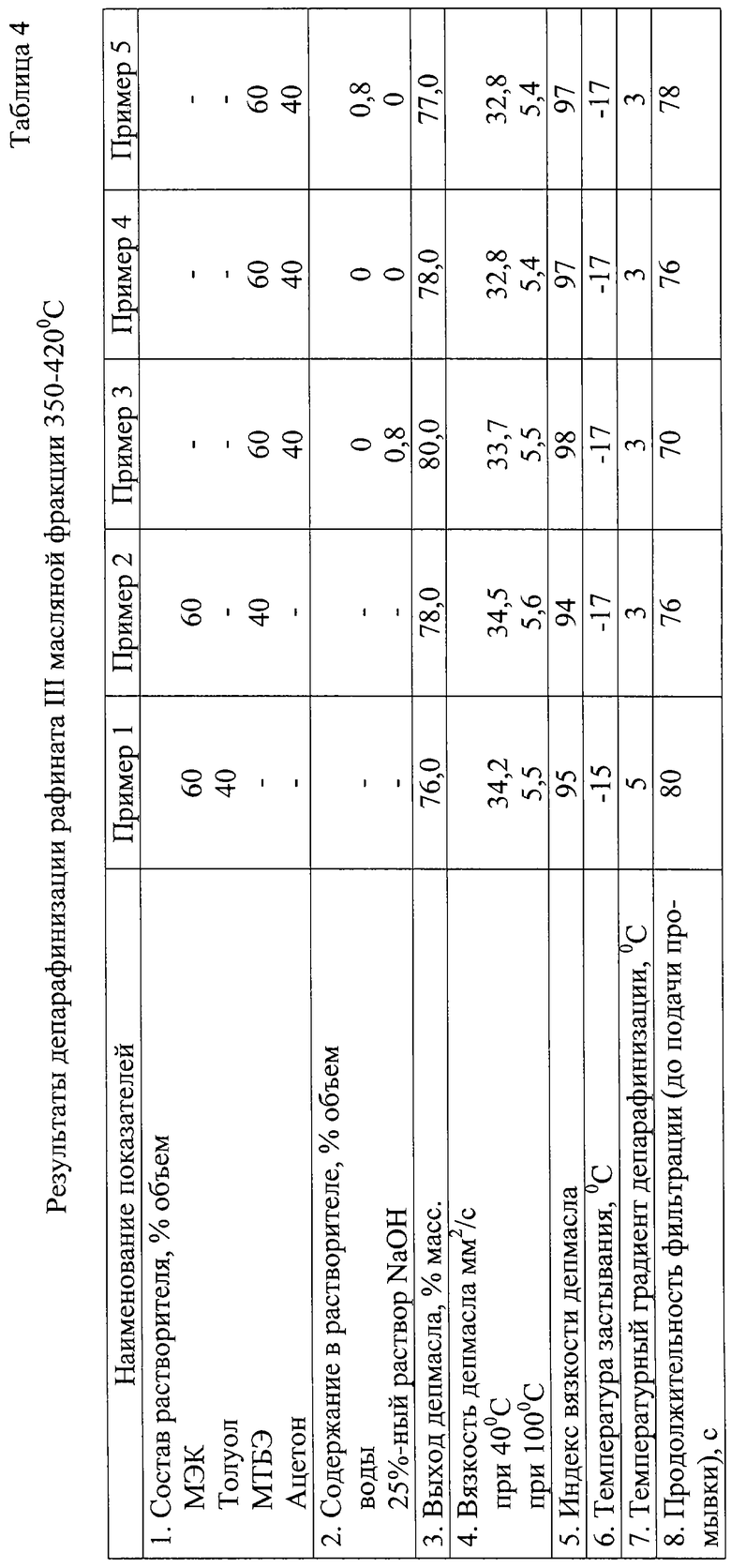

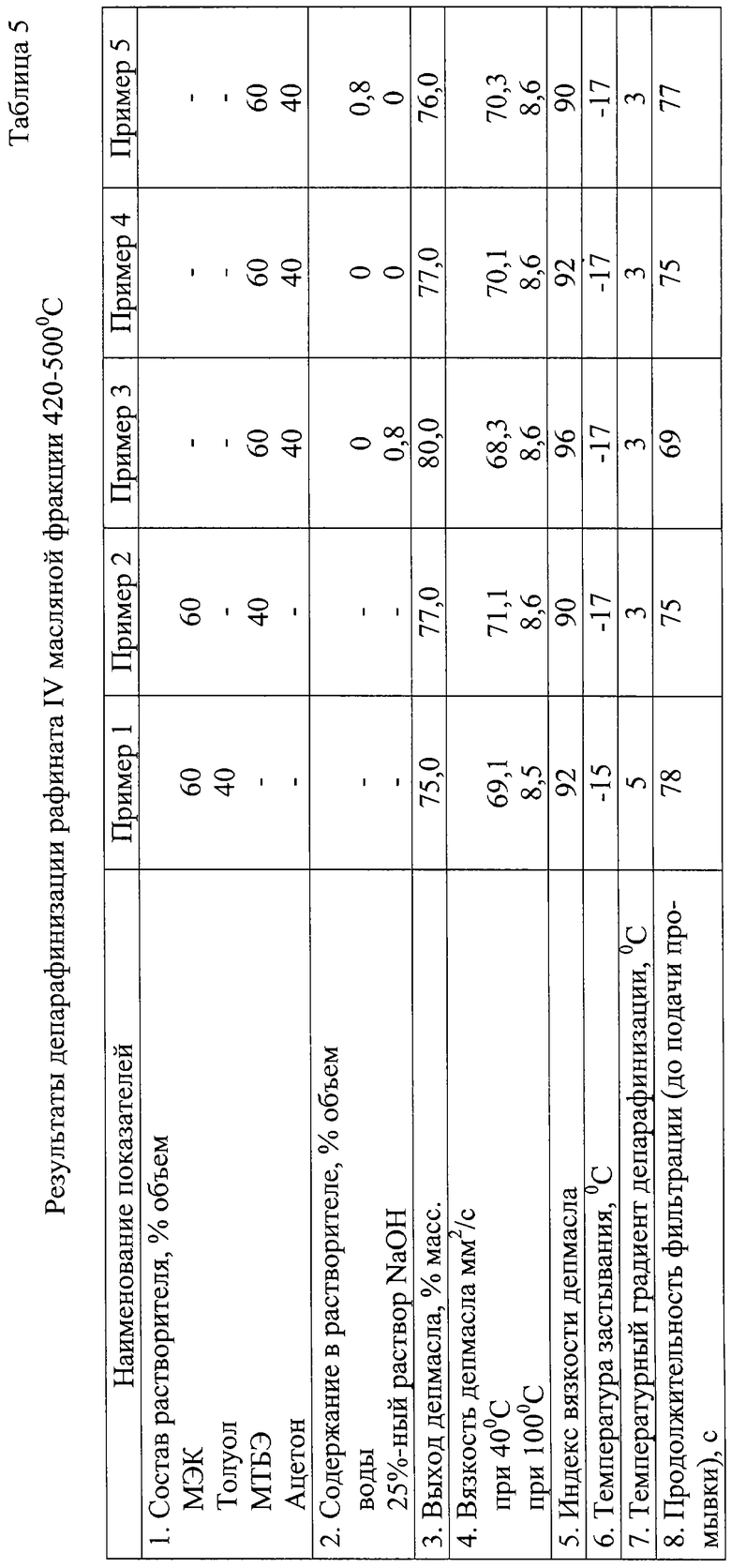

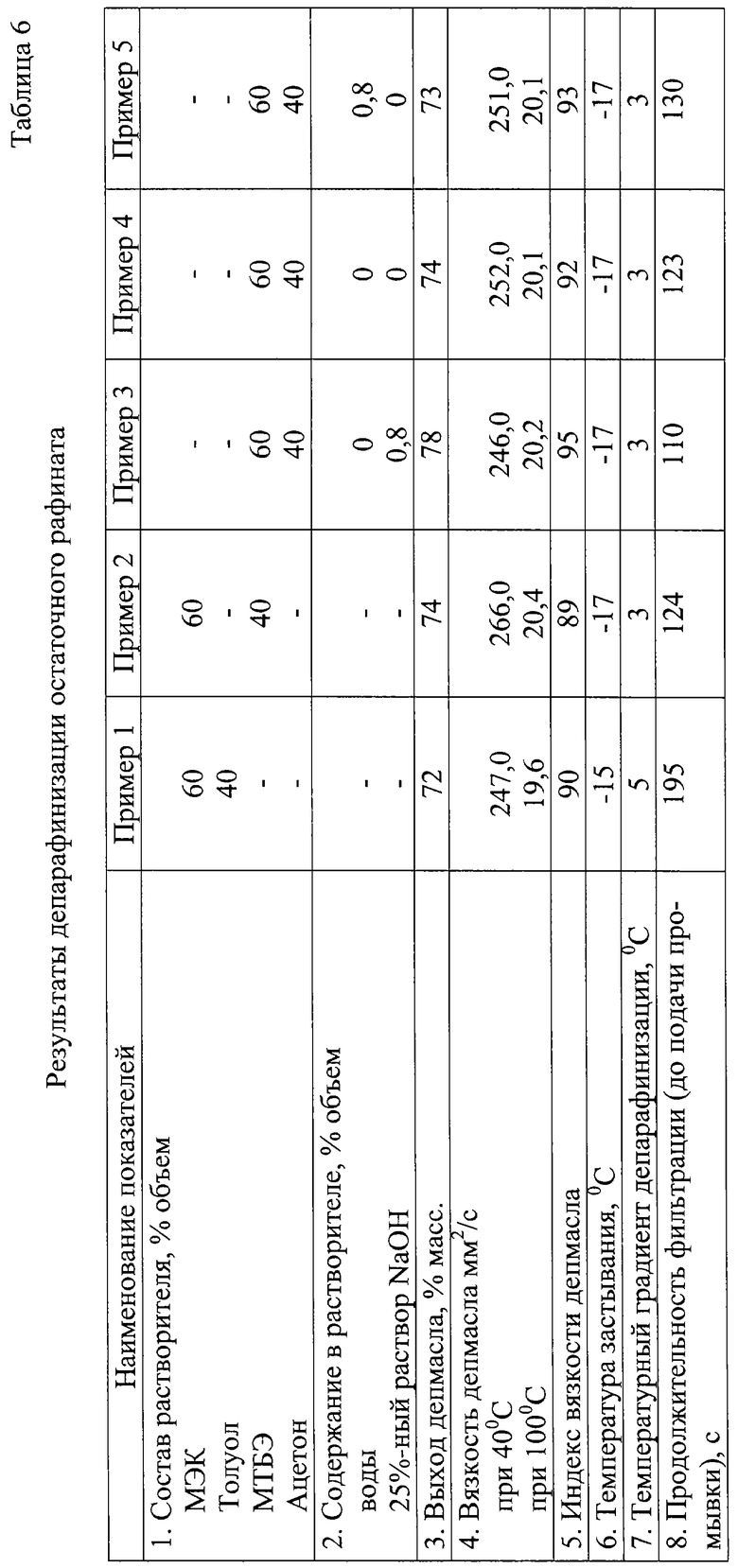

Результаты депарафинизации представлены в таблицах 3, 4, 5 и 6.

Из приведенных данных видно, что предлагаемый способ (пример 3 по каждому рафинату) по сравнению с известным способом позволяет получать депарафинированное масло с равной температурой застывания, обеспечивает большую скорость фильтрации, больший выход депарафинированного масла с более высоким индексом вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ВОСКА | 2004 |

|

RU2343186C2 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ | 2002 |

|

RU2235116C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ ВЫСОКОИНДЕКСНЫХ МАСЕЛ | 2000 |

|

RU2184137C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ МАСЕЛ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ И ЭКОЛОГИЧЕСКИ ЧИСТЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2010 |

|

RU2450045C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ | 1992 |

|

RU2053251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

Использование: в нефтеперерабатывающей промышленности. Сущность: парафинистую нефтяную фракцию смешивают с избирательным растворителем на основе метил-трет-бутилового эфира, дополнительно содержащего ионообразующую добавку. Смесь охлаждают, фильтруют и выделяют депарафинированное масло и гач (петролатум). Предпочтительно в качестве ионообразующей добавки используют соединение из группы, включающей NaCl, NaOH, Na2CO3, Na2SO4, KCl, KOH, FeCl3, FeSO4, CuSO4 или их смесь, в виде водного раствора в количестве 0,1-3 об. % на растворитель. Технический результат - увеличение выхода депарафинированного масла, улучшение его качества (индекса вязкости), увеличение скорости фильтрации. 5 з.п. ф-лы, 6 табл.

| US 4444648 A, 24.04.1984 | |||

| RU 2052491 C1, 20.01.1996 | |||

| US 4441987 A, 10.04.1984. |

Авторы

Даты

2003-10-20—Публикация

2002-02-08—Подача