Изобретение относится к области получения алюминиевых чешуек и порошков различной дисперсности из алюминиевых банок из-под напитков.

Известен способ переработки алюминиевых банок из-под напитков, заключающийся в том, что банки обжигают при 400-600oС для удаления органики и измельчают в отражательной дробилке (заявки Японии 5067687, 2807740).

Недостатком известных способов является необходимость нагрева исходного материала в процессе его переработки для удаления органических примесей, что удорожает процесс, ухудшает экологию производства.

Известен способ переработки алюминиевых банок из-под напитков, заключающийся в том, что банки измельчают и отделяют железные включения (JP 01-287231, С 22 В 21/06, публ. 17.11.1989, реферат). Этот способ принят за ближайший аналог.

Этот способ не удаляет органические примеси из полученного продукта и требует дальнейшей переработки переплавкой.

Известна установка для переработки лома алюминиевых банок из-под напитков, состоящая из измельчающего устройства и магнитного сепаратора (JP 01-287231, С 22 В 21/06, публ. 17.11.1989, реферат). Эта установка принята за ближайший аналог.

Недостатком устройства является невозможность получения мелких чешуек, очищенных от поверхностных загрязнений (краски, органики и т.п.).

Технической задачей изобретения является получение из лома алюминиевых банок пластинчатых чешуек и порошка заданных размеров, максимально очищенных от органических загрязнений.

Поставленная задача решается тем, что в способе переработки алюминиевых банок из под напитков, включающем измельчение и удаление железных включений, осуществляют очистку от органических примесей, а измельчение осуществляют в четыре стадии, с получением на первой стадии частиц крупностью 15-25 мм, на второй стадии с получением частиц 3-8 мм и на третьей стадии до крупности частиц не более 1,5 мм, при этом на первых трех стадиях измельчение осуществляют в роторных барабанных измельчителях, а четвертую стадию в аппарате истирающего действия не менее 2 часов.

Измельчаемые частицы после или в процессе измельчения подвергают ситовой классификации с удалением фракции менее 0,2 мм.

Очистку от органических примесей дополнительно осуществляют при его измельчении путем удаления фракции менее 0,2 мм непрерывным потоком газа, пропускаемого через роторные барабанные измельчители и аппарат истирающего действия.

Установка для переработки алюминиевых банок, содержащая измельчающее устройство и магнитный сепаратор, дополнительно снабжена газодувкой, устройствами для классификации и содержит три последовательно установленных роторных барабанных измельчителя и истирающий аппарат.

В качестве истирающего аппарата установка содержит шаровую или стержневую мельницу.

Устройства для классификации размещены после каждого или в каждом роторном барабанном измельчителе и истирающем аппарате.

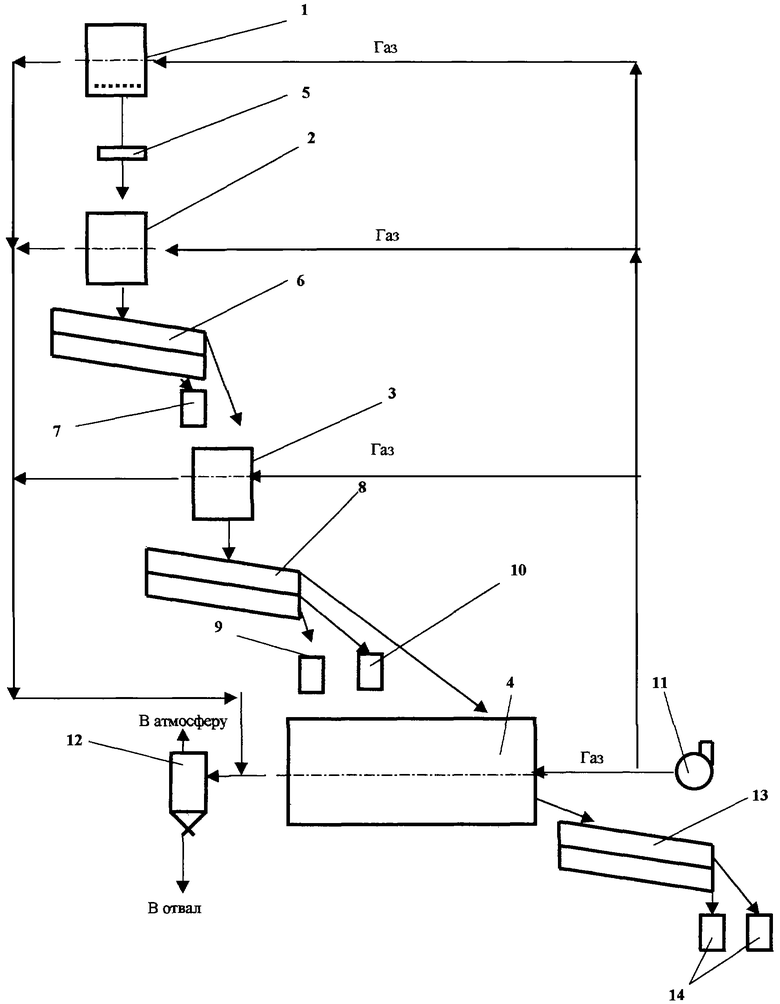

На чертеже показана схема установки для переработки алюминиевых банок

Установка состоит из измельчителей 1, 2, 3 роторного типа со сменными сетками, установленных последовательно, и истирательного аппарата 4 - шаровой мельницы. Измельчитель 1 оборудован магнитным сепаратором 5. Измельчитель 2 имеет на выходе классификатор б и емкость 7. Измельчитель 3 имеет на выходе классификатор 8 и емкости 9 и 10. Шаровая мельница 4 имеет классификатор 13 и емкости 14. Установка имеет газодувку 11 и циклон 12.

Исходный материал загружают в измельчитель 1, измельчают его до размера частиц не более 25 мм и подают в магнитный сепаратор 5, где удаляются из материала железные включения. Затем материал поступает в измельчитель 2, где его измельчают до размера частиц не более 8 мм. Из измельчителя 2 материал подают в классификатор 6, откуда фракция менее 8 мм поступает в измельчитель 3, а фракция менее 0,2 мм поступает в емкость 7 и выводится из процесса.

Материал, поступивший в измельчитель 3, измельчают до частиц не более 1,5 мм и подают в классификатор 8, в котором материал разделяется на несколько фракций. Фракцию менее 0,2 мм подают в емкость 9 и выводят из процесса, остальной продукт подают в мельницу 4. При необходимости иметь в качестве готового продукта материал с фракцией менее 1,5 мм, но более 0,2 мм, его подают в емкость 10.

В шаровой мельнице 4 материал подвергают истирающему воздействию шаров, и он приобретает необходимые размеры в зависимости от времени его обработки. Обработка длится от 2 до 10 часов.

В процессе измельчения материала в мельнице 4 через нее пропускают газ из газодувки 11, который удаляет из мельницы частицы менее 0,2 мм. Эти частицы содержат органические примеси и их выводят из процесса, очищая тем самым оставшийся материал от органических примесей. Пылегазовая смесь из мельницы 4 поступает в циклон 12, где она очищается от твердых частиц, и газ выбрасывается в атмосферу.

Для более полного удаления органических примесей проводят продувку газом от газодувки 11 всех измельчителей в процессе измельчения материала в них.

В качестве газа можно использовать воздух при поддержании концентрации пыли в нем ниже допустимого концентрационного предела распространения пламени, либо защитный газ, например азот с содержанием кислорода не более 12%.

Из мельницы 4 материал поступает в классификатор 13, из которого расклассифицированный по фракциям материал поступает в емкости 14 в качестве готового продукта или исходного материала для получения качественной пигментной или пиротехнической пудры или порошка.

Пример выполнения способа

Измельчали использованные алюминиевые банки в роторных измельчителях, выделяя соответствующие частицы фракции по крупности:

на 1-й стадии 7-20 мм

на 2-й стадии 7-2 мм

на 3-й стадии 2-0,5 мм

Самую тонкую часть продукта (в основном, мельче 0,2 мм) отделяли ситовой классификацией и отдувкой воздухом.

В измельченном продукте после 3-й стадии содержалось 6-12% фракций мельче 0,2 мм. Эта часть продукта представляет собой пылевидную фракцию, содержащую менее 90% алюминия, а остальное - грязь (механические загрязнения) и органика, отслоившаяся с поверхности частиц (волокна целлюлозы, сухая краска, лак и т.п.)

Полученные после каждой стадии измельчения частицы имели частично очищенную поверхность блестящего или матового цвета, что позволяет использовать их в декоративных целях. Крупные фракции после измельчения содержали более 96% алюминия и могут быть использованы в химической и металлургической отраслях промышленности.

Способ исследован на опытно-промышленной и на лабораторной установках. Стадия истирания исследована на лабораторной шаровой мельнице диаметром 140 мм с шаровой загрузкой 4, 7 кг.

Полученный порошок размалывали в лабораторной мельнице, После истирания в мельнице, удаления из продукта фракции -0,2 мм и ситовой классификации продукцию сравнивали со стандартными порошками марки ПА и пудрами ПАП и ПП. Результаты приведены в таблице.

Как видно из таблицы, полученная пудра аналогична по крупности и форме частиц пудре марок ПАП-1 и ПАП-2 и отличается лишь повышенным содержанием примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТОНКИХ ФОРМ АЛЮМИНИЕВЫХ ОТХОДОВ | 2008 |

|

RU2375472C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 2014 |

|

RU2594229C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ КРИСТАЛЛОВ СЛЮДЫ | 1994 |

|

RU2053024C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОЭЛЕКТРОННОГО СКРАПА | 2012 |

|

RU2509606C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2201298C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ КРУПКИ ИЗ АЛЮМИНИЕВЫХ ОТХОДОВ И АЛЮМИНИЕВАЯ КРУПКА, ПОЛУЧЕННАЯ С ПРИМЕНЕНИЕМ ДАННОГО СПОСОБА | 2014 |

|

RU2570147C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

Изобретение относится к получению алюминиевых чешуек различной степени дисперсности из алюминиевых банок из-под напитков. В предложенном способе, включающем измельчение и удаление железных включений, согласно изобретению осуществляют очистку от органических примесей, а измельчение осуществляют в четыре стадии, с получением на первой стадии частиц крупностью 15-25 мм, на второй стадии с получением частиц 3-8 мм и на третьей стадии до крупности частиц не более 1,5 мм, при этом на первых трех стадиях измельчение осуществляют в роторных барабанных измельчителях, а четвертую стадию в аппарате истирающего действия не менее 2 ч. Предложенная установка, содержащая измельчающее устройство и магнитный сепаратор, согласно изобретению дополнительно снабжена газодувкой, устройствами для классификации и содержит три последовательно установленных роторных барабанных измельчителя и истирающий аппарат. Обеспечивается получение пластинчатых чешуек заданных размеров максимально очищенных от органических загрязнений. 2 с. и 4 з.п. ф-лы, 1 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| КОЙБАШ В.А | |||

| и др | |||

| Первичная переработка лома и отходов цветных металлов за рубежом | |||

| - М.: ЦНИИИ и ТЭИЦМ, 1973, с.45-48 | |||

| Способ получения шихты из стружки алюминиевого сплава | 1988 |

|

SU1675061A1 |

Авторы

Даты

2003-10-20—Публикация

2001-11-14—Подача