&

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2701232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛЮМИНИЕВОГО СПЛАВА (ЕГО ВАРИАНТ) И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2202643C1 |

| Способ получения стального порошка из отходов металлообработки | 1982 |

|

SU1094216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНОКВАРЦЕВОГО ПРОППАНТА | 2012 |

|

RU2515280C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРЕСТЫ | 2008 |

|

RU2359688C1 |

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДОКРЕМНИЕВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2016 |

|

RU2625845C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| Способ получения стального порошка из стружки | 1980 |

|

SU936547A1 |

Изобретение относится к порошковой металлургии Целью изобретения является повышение технологических свойств при сохранении низкой окисленности порошка. Стружку алюминиевого сплава измельчают до фракции - 1,6 мм при содержании фракции (-1,6)-(0,25) мм 80-96%, затем добавляют легирующие добавки и окончательно измельчают при ударно-истирающем действии мелющих тел в планетарной центробежной мельнице до фракции - 0,25 мм Способ обеспечивает повышение технологических свойств (текучести, уплотняемости спекае- мости) при уменьшении окисленности порошка. 1 табл.

Изобретение относится к порошковой металлургии, в частности к способу получения шихты из стружки алюминиевого сплава.

Цель изобретения - повышение технологических свойств при сохранении низкой окисленности порошка.

Способ осуществляют следующим образом.

Стружку алюминиевого сплава измельчают до фракции -1,6 мм при содержании фракции (-1,6)-(0,25) мм 80-96%, затем добавляют легирующие добавки и окончательное измельчение при ударно-истирающем действии мелющих тел в планетарной центробежной мельнице до фракции - 0,25 мм.

Измельчение стружки до фракции -0,25 мм позволяет обеспечить удовлетворительную текучесть шихты, в результате чего она может перерабатываться в массовые изделия прессованием на пресс-автоматах, т е. с высокой производительностью при весьма низких энергозатратах Более крупные фракции порошка из стружки не обеспечивают необходимую текучесть, а тем более спекаемость.

Для обеспечения удовлетворительного уровня технологических свойств порошка требуется высокая степень измельчения. В то же время высокое сродство алюминия к кислороду приводит к поверхностному окислению частиц порошка. При этом, чем тоньше помол, тем выше удельная поверхность порошка и тем больше он содержит кислорода.

Для снижения окисленности конечного продукта процесс измельчения на начальном этапе осуществляют до получения порошка фракции -1,6 мм при содержании в нем фракции (-1.6Н0.25) мм - 80 96% Такой порошок обладает достаточно низкой

ел о

Os

удельной поверхностью и поэтому мало окислен.Дальнейшее измельчение осуществляют совместно с легирующими добавками, например медью,, которая плакирует вновь образовавшуюся в процессе измель- чения поверхность частиц, защищая ее от окисления, Поскольку алюминий достаточно пластичен, окончательное измельчение предлагается вести при многократных ударно-истирающих воздействиях мелю- щих тел на частицы измельчаемого материала, тем более, что такой тип воздействий наиболее целесообразен для плакирования и механического легирования порошковых частиц. При этом улучшаются и такие характеристики шихты, как уплотняемость, формуемость, а главное, спекаемость - характеристика очень важная для алюминиевого порошка.

Пример. Стружку сплава АК5М2 измельчают в молотковой пробилке СМД- 112. В полученный порошок вносят добавки 4,5 мас.% меди и до 1 % стеариновой кислоты. Полученную смесь измельчают в планетарной центробежной мельнице при перегрузке 64 и передаточном отношении 1 при многократных ударно-истирающих воздействиях мелющих тел на измельчаемый материал.

Из полученной шихты прессуют заго- товки при давлении 6 тс/см и спекают в вакууме при 590°С в течение 1,0 ч. Вакуум 10 мм рт.ст. Спеченные заготовки подвергают допрессовке при давлении 7 тс/см . Таким образом, без дополнитель- ной механообработки получают детали шестеренного насоса НШ 324-3.

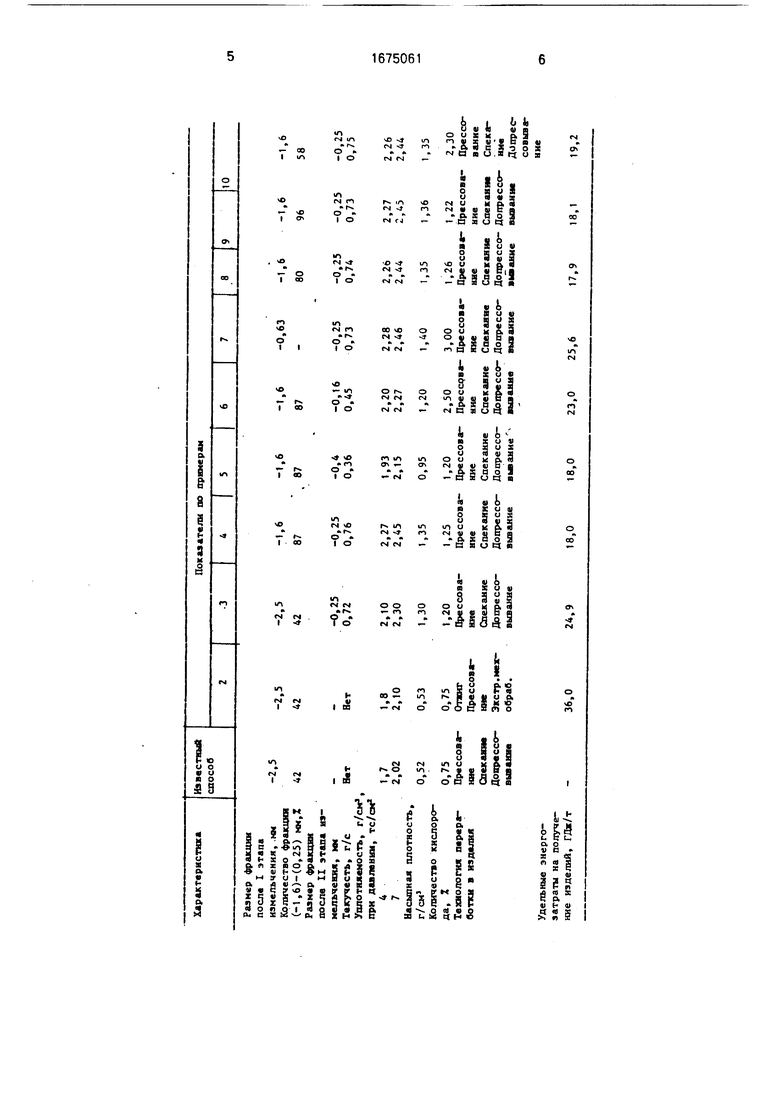

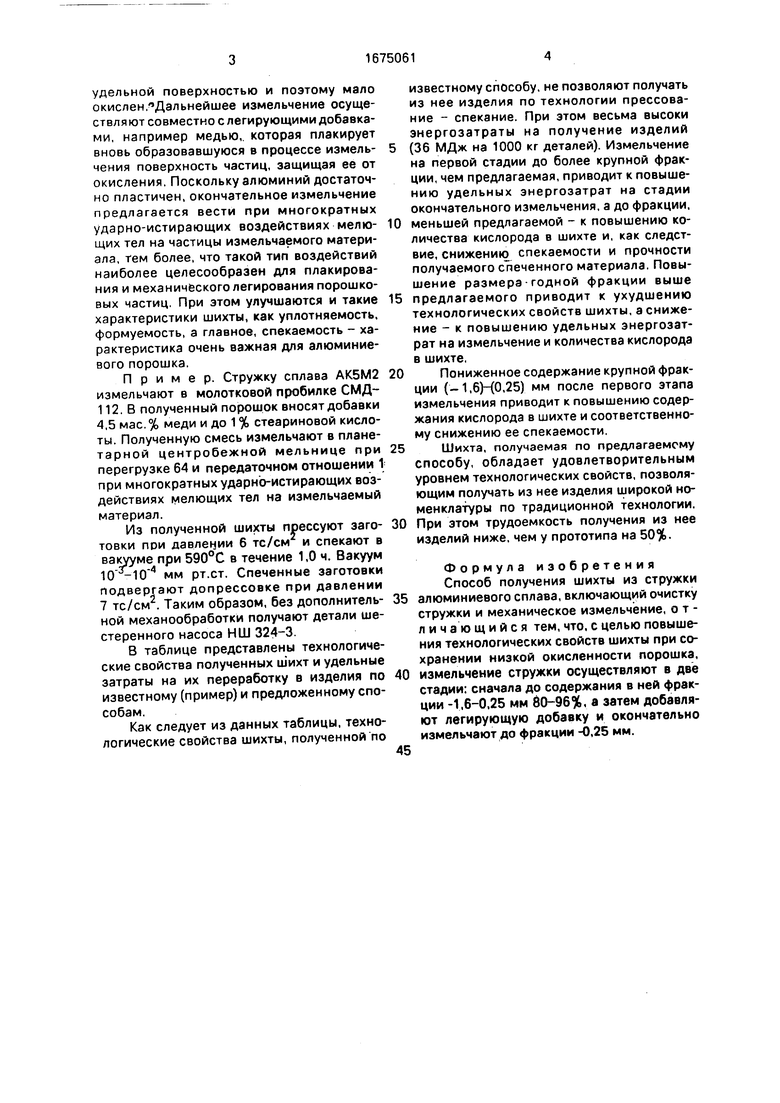

В таблице представлены технологические свойства полученных шихт и удельные затраты на их переработку в изделия по известному (пример) и предложенному способам.

Как следует из данных таблицы, технологические свойства шихты, полученной по

известному способу, не позволяют получать из нее изделия по технологии прессование - спекание. При этом весьма высоки энергозатраты на получение изделий (36 МДж на 1000 кг деталей). Измельчение на первой стадии до более крупной фракции, чем предлагаемая, приводит к повышению удельных энергозатрат на стадии окончательного измельчения, а до фракции, меньшей предлагаемой - к повышению количества кислорода в шихте и, как следствие, снижению спекаемости и прочности получаемого спеченного материала. Повышение размера годной фракции выше предлагаемого приводит к ухудшению технологических свойств шихты, а снижение - к повышению удельных энергозатрат на измельчение и количества кислорода в шихте.

Пониженное содержание крупной фракции (-1,6)-{0 25) мм после первого этапа измельчения приводит к повышению содержания кислорода в шихте и соответственному снижению ее спекаемости.

Шихта, получаемая по предлагаемому способу, обладает удовлетворительным уровнем технологических свойств, позволяющим получать из нее изделия широкой номенклатуры по традиционной технологии. При этом трудоемкость получения из нее изделий ниже, чем у прототипа на 50%.

Формула изобретения Способ получения шихты из стружки алюминиевого сплава, включающий очистку стружки и механическое измельчение, о т - л и ч а ю щ и и с я тем, что, с целью повышения технологических свойств шихты при сохранении низкой окисленности порошка, измельчение стружки осуществляют в две стадии: сначала до содержания в ней фракции -1,6-0,25 мм 80-96%, а затем добавляют легирующую добавку и окончательно измельчают до фракции -0,25 мм.

Удельные энергозатраты на получение изделий, ГДж/т

36,0

24,9

18,0

18,0

23,0

25,6

19,2

| Journal Material Set, 1981, v 16, p.1437- 1457 | |||

| Material ef tectlvlques, 1986, v.74, № 5, s.269-278 |

Авторы

Даты

1991-09-07—Публикация

1988-12-06—Подача