Изобретение относится к металлургии цветных металлов, в частности к оборудованию цехов по производству алюминия электролитическим способом, а именно к конструкции катодного кожуха алюминиевого электролизера шпангоутного типа.

Катодный кожух является одним из элементов алюминиевого электролизера и должен обеспечивать защиту заключенной внутри него футеровки от деформации и разрушений, возникающих под действием сил, развивающихся внутри катодного устройства. В связи с этим он должен обладать необходимой механической прочностью и жесткостью для обеспечения длительного срока безаварийной работы электролизера.

За аналог в обоих вариантах принята конструкция катодного кожуха алюминиевого электролизера, в котором продольные и торцевые стенки и днище соединены между собой разборными шпангоутами, при этом вертикальная часть шпангоутов жестко соединена с продольными стенками кожуха, а стенки свободно установлены на днище и зафиксированы в этом положении клиновыми соединениями (авторское свидетельство СССР 1656904, МПК С 25 С 3/08, 1989).

Недостатком катодного кожуха является малый срок службы. Возникающие в процессе эксплуатации кожуха термические напряжения и напряжения от расширения футеровки в результате ее пропитки солями приводят к деформации стенок кожуха и к разрушению кожуха в наиболее слабых его местах, а именно в местах клинового соединения стенок с днищем и в местах соединения стенок между собой, что приводит к снижению срока службы кожуха.

Наиболее близким к предлагаемому изобретению по обоим вариантам по технической сущности и достигаемому результату является катодный кожух алюминиевого электролизера, включающий футеруемую внутри металлическую ванну с продольными стенками с окнами вывода катодных стержней, торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного обеспечивающими жесткость поперечными цельносварными шпангоутами, установленными на опорной раме и жестко к ней приваренными, элементами связи, размещенными между поперечными рамами каркаса и жестко с ними соединенными, причем верхние их края закреплены на уровне каркаса, а нижние - на расстоянии от верха каркаса, не превышающем 1/3-1/5 высоты стенок кожуха, поясами жесткости торцевых стенок, жестко соединенными с крайними поперечными рамами, а также снабженного элементами, выполненными в виде металлических накладок, расположенными ниже уровня окон для вывода катодных стержней и соединенными со стенками кожуха (авторское свидетельство СССР 1705413, С 25 С 3/08, 1992).

Недостатком данного катодного кожуха является то, что возникающие в процессе эксплуатации кожуха опасные зоны, в которых действующие напряжения превышают предел текучести или предел прочности стали, приводят к образованию и развитию трещин, к разрушению шпангоутов кожуха, к ослаблению обжатия подины, нарушению ее целостности и, в конечном счете, выходу из строя ванны алюминиевого электролизера.

В основу предлагаемого изобретения (по обоим вариантам) положена задача усовершенствования конструкции катодного кожуха алюминиевого электролизера, позволяющая увеличить срок службы катодного устройства за счет снижения высоких механических напряжений в опасных зонах и тем самым предотвращения разрушения шпангоутов катодного кожуха.

Для достижения поставленной задачи по первому варианту в катодном кожухе алюминиевого электролизера, включающем футеруемую внутри металлическую ванну с продольными стенками с окнами для вывода катодных стержней, торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного шпангоутами, закрепленными жестко на опорной раме, лист днища и продольной стенки ванны, ребро шпангоута и наклонное ребро устойчивости шпангоута в зоне перехода днища в продольную стенку, имеющей закругление угловой части, выполнены утолщенными, а радиус закругления в зоне перехода составляет 10-20 значений толщины листа днища или продольной стенки ванны.

Предлагаемую конструкцию дополняют частные отличительные признаки, направленные на решение поставленной задачи: утолщение листа днища и продольной стенки в зоне перехода до значений, равных 1,5-2 размеров толщины листа днища ванны, утолщение ребра шпангоута до 1,5-2 его основной толщины и выполнение наклонного ребра устойчивости шпангоута толщиной равной 1,2-2,0 толщины поперечного ребра устойчивости шпангоута.

Для достижения поставленной задачи по второму варианту в катодном кожухе алюминиевого электролизера, включающем футеруемую внутри металлическую ванну с продольными стенками с окнами для вывода катодных стержней, торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного шпангоутами, закрепленными жестко на опорной раме на лист днища и продольной стенки ванны, в зоне перехода днища в продольную стенку, имеющей закругление угловой части, закреплена электрозаклепками металлическая накладка шириной, равной 1,0-1,5 ширины полки шпангоута и высотой 3,5-4,0 радиуса закругления угловой части ванны.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию "новизна".

Предлагаемая конструкция угловой части катодного кожуха с приведенными выше параметрами по сравнению с прототипом позволяет значительно снизить действующие напряжения до значений, не превышающих предел текучести, очаги действия указанных напряжений и разгрузить сварные швы. Кроме того, при использовании катодного кожуха по второму варианту происходит снижение металлоемкости конструкции.

При значении радиуса закругления в зоне перехода меньше 10 значений толщины днища ванны происходит концентрация механических напряжений, что приводит к образованию трещин и разрушению шпангоута. Увеличение радиуса закругления в зоне перехода более 20 значений толщины днища практически не влияет на значения механических напряжений.

Толщина листа закругления угловой части кожуха, составляющая 1,5-2 толщины листа днища ванны, толщина ребра шпангоута, составляющая 1,5-2 его основной толщины, и толщина наклонного ребра устойчивости шпангоута, составляющая 1,2-2,0 толщины поперечного ребра устойчивости, определены исходя из условий обеспечения прочности кожуха при условии снижения действующих напряжений, превышающих предел прочности.

При толщине листа днища и продольной стенки в зоне перехода меньше 1,5 толщины листа днища ванны, толщине ребра шпангоута меньше 1,5 его основной толщины и толщине наклонного ребра устойчивости меньшей 1,2 толщины поперечного ребра устойчивости происходит недостаточное увеличение прочности конструкции, что приводит к местной деформации и образованию трещин.

Увеличение толщины листа днища и продольной стенки в зоне перехода более 2 значений толщины листа днища ванны, толщины ребра шпангоута более 2 значений его основной толщины и толщины наклонного ребра устойчивости более 2 значений толщины поперечного ребра устойчивости нецелесообразно, т.к. влияние на величину напряжения не существенно.

Только при значениях ширины накладки, прикрепляемой электрозаклепками, равной 1,0-1,5 ширины полки шпангоута, и высоты 3,5-4,0 радиуса закругления угловой части ванны, происходит увеличение жесткости рассматриваемого участка кожуха и уменьшение зон действия максимальных напряжений и отсутствие эффекта превышения напряжениями предела текучести стали.

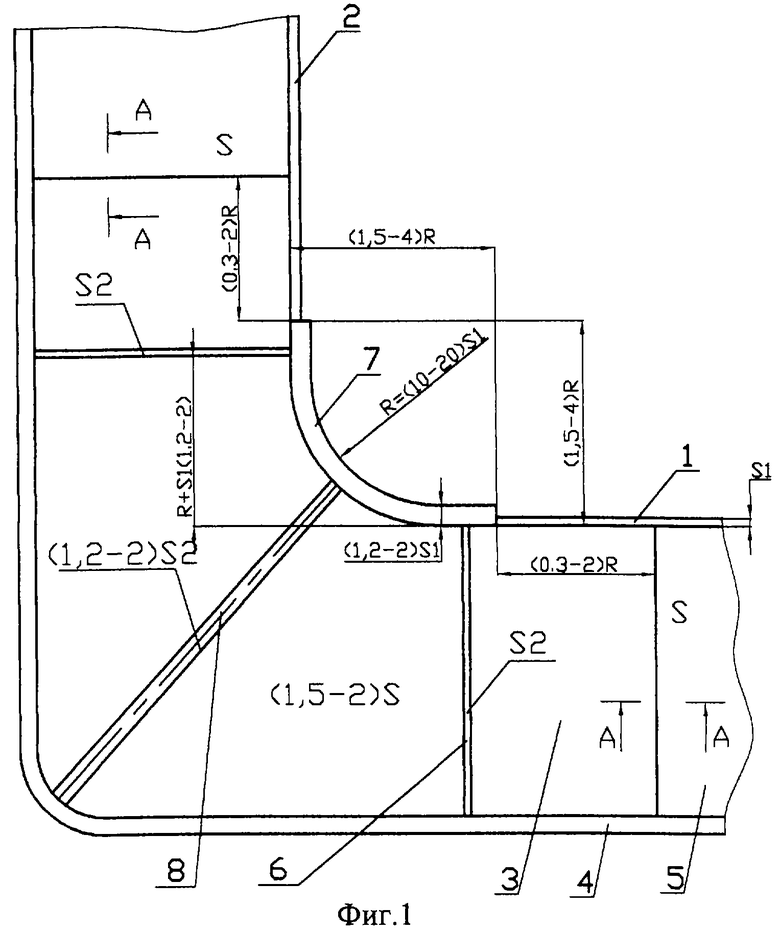

Сущность изобретения по обоим вариантам поясняется графическими материалами, где на фиг.1 изображена предлагаемая конструкция угловой части катодного кожуха, поперечный разрез; на фиг.2 - разрез А-А; на фиг.3б - напряженно-деформированное состояние угловой части катодного кожуха согласно предлагаемому изобретению по первому варианту; на фиг.3а - напряженно-деформированное состояние угловой части катодного кожуха по прототипу; на фиг. 4 - предлагаемая конструкция угловой части катодного кожуха, поперечный разрез, разрез по Б-Б и вид металлической накладки с электрозаклепками; на фиг. 5 - напряженно-деформированное состояние угловой части катодного кожуха согласно предлагаемому изобретению по второму варианту.

Катодный кожух алюминиевого электролизера состоит из днища ванны 1, продольной стенки 2 с окнами для подвода катодных стержней и торцевой стенки (на чертеже не показаны). Днище 1, продольная стенка 2 и торцевая стенка выполнены из сваренных между собой стальных листов. Продольные стенки 2 и днище 1 кожуха усилены шпангоутами 3 таврового сечения, равномерно расположенными по всей длине кожуха. Продольные стенки 2, торцевые и днище ванны 1 кожуха футеруются внутри огнеупорными и теплоизоляционными материалами (не показаны). Каждый шпангоут 3 состоит из полки 4, опирающейся на ребро шпангоута 5, для укрепления которого по всей его длине установлены поперечно ребра устойчивости 6. В зоне перехода днища 1 в продольную стенку 2 в месте закругления угловой части ванны выполнено утолщение 7 и установлено утолщенное наклонное ребро устойчивости 8 по первому варианту, а по второму варианту изобретения в указанном месте закреплена электрозаклепками металлическая накладка 9.

Монтаж и демонтаж катодного кожуха алюминиевого электролизера осуществляется следующим образом.

При изготовлении кожуха уменьшение максимальных напряжений и очагов действия высоких напряжений в угловой части шпангоута кожуха возможно при следующем конструктивном исполнении.

Вертикальные стенки 2 и днище 1 кожуха изготавливают из листовой стали толщиной 20 мм и обладающей достаточной пластичностью и качеством. Обязательным условием, предъявляемым к свойствам стали, должно быть следующее - минимальная температура хладноломкости стали и сварного шва должна быть меньше минимальной температуры в регионе. В противном случае пластичность стали при низких температурах резко уменьшается, она охрупчивается и небольшие пластические деформации приведут к образованию трещин. Температура хладноломкости или минимальная температура эксплуатации сталей приведена ниже: Ст 3кп до -25oС, Ст 3 пс до -30oС, ст 3 сп до -40oС, 09Г2С до -50oС, 10Г2С1 (термообработанная) до -65oС.

Соединение стенок 2 и днища 1 со шпангоутами 3 осуществляют при помощи сварки. Шаг установки шпангоутов составляет 590 мм, а толщина ребра шпангоутов 16 мм. Количество шпангоутов составляет 16 штук при габаритной длине катодного кожуха 10840 мм.

По первому варианту изобретения радиус R закругления в зоне перехода листа продольной стенки 2 в днище 1 выбирают равным (10-20)S1, где S1 - толщина листа днища ванны, и равным 200 мм. Толщина увеличенной части листа днища и продольной стенки ванны составляет (1,2-2)S1, в конкретном варианте 30 мм. Высота утолщенной части днища и продольной стенки выбрана из условия равенства (1,5-4)R, в конкретном случае 250 мм, и выполнена заходящей незначительно за первое ребро устойчивости, следующее за наклонным ребром устойчивости. Расстояние от листа днища 1 и продольной стенки 2 до поперечных ребер устойчивости 6 составляет R+(1,2-2)S1. Толщина ребра шпангоута 5 в зоне перехода составляет (1,5-2)S, где S - основная толщина ребра. Утолщение ребра выполнено на высоту (0,3-2)R от конца утолщенного листа продольной стенки. Толщина наклонного ребра устойчивости 8 в зоне перехода составляет (1,2-2)S2, где S2 - толщина ребер устойчивости.

Соединение утолщенной части листа днища, продольной стенки и ребра шпангоута в зоне перехода с основной может быть осуществлено, например, при помощи сварки или другого соединения.

По второму варианту изобретения радиус закругления в зоне перехода выбирают равным (8-15)S1, внутренняя накладка 9 толщиной 20 мм, шириной 250 мм, протяженностью 380 мм вдоль днища 1 и вертикальной стенки 2. Накладка 9 приваривается к ребру шпангоута 5, затем вместе с угловой частью шпангоута приваривается к листу днища 1 и листу продольной стенки 2 по его периметру и в отверстиях под электрозаклепки, которые располагают симметрично и попарно по длине накладки 9 на расстоянии (1,5-2,0)R друг от друга.

Смоделированный и проведенный анализ напряженно-деформированного состояния (НДС) катодного кожуха, выполненного по прототипу (фиг.3), показал, что максимальные напряжения возникают в зоне перехода листа днища в продольную стенку и в ребре шпангоута, примыкающего к этой зоне. Максимальные значения напряжений по Мизесу составляют 252 мегапаскалей (МПа), что выше предела текучести стали Ст 3. В листах днища и стенки действуют небольшие напряжения. При анализе НДС катодного кожуха, выполненного по предлагаемому изобретению по обоим вариантам, видно, что происходит снижение напряжений в указанной зоне до 178 МПа и значительно уменьшаются очаги максимально действующих напряжений.

Таким образом, при использовании предлагаемого изобретения значительно увеличивается срок службы алюминиевого электролизера за счет укрепления катодного кожуха путем устранения высоких механических напряжений в опасных зонах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2230834C1 |

| КАТОДНЫЙ КОЖУХ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2324009C2 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2308547C1 |

| КАТОДНЫЙ КОЖУХ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2326187C2 |

| СПОСОБ КРЕПЛЕНИЯ РЕБЕР ОХЛАЖДЕНИЯ НА КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2007 |

|

RU2376402C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2321682C2 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2082831C1 |

| АНОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ И САМООБЖИГАЮЩИМСЯ АНОДОМ | 2004 |

|

RU2274681C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2770602C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294404C1 |

Изобретение относится к металлургии цветных металлов, в частности к оборудованию цехов по производству алюминия электролитическим способом, а именно к конструкции катодного кожуха алюминиевого электролизера шпангоутного типа. Техническим результатом изобретения является увеличение срока службы катодного устройства и соответственно алюминиевого электролизера за счет усовершенствования конструкции, позволяющей снизить высокие механические напряжения в опасных зонах. Технический результат достигается тем, что в катодном кожухе алюминиевого электролизера, содержащем футеруемую внутри металлическую ванну с продольными стенками с окнами для вывода катодных стержней, торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного шпангоутами, закрепленными жестко на опорной раме, по первому варианту зона перехода продольной стенки в днище выполнена закругленной с радиусом, равным 10-20 толщинам листа днища ванны или продольной стенки. Толщина листа днища и продольной стенки в зоне перехода составляет 1,5-2 толщины листа днища ванны. Толщина ребра шпангоута в зоне перехода составляет 1,5-2 его основной толщины, а наклонного ребра устойчивости - 1,2-2 толщины поперечного ребра устойчивости. По второму варианту изобретения на лист днища и продольной стенки, в зоне перехода днища в продольную стенку, имеющей закругление угловой части, закреплена электрозаклепками металлическая накладка шириной, равной 1,0-1,5 ширины полки шпангоута и высотой 3,5-4,0 радиуса закругления угловой части ванны. 2 с. и 4 з.п.ф-лы, 5 ил.

| Катодное устройство алюминиевого электролизера и способ его ремонта | 1989 |

|

SU1705413A1 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149926C1 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2082831C1 |

| GB 1543025, 28.03.1979 | |||

| US 4322282, 30.03.1982. | |||

Авторы

Даты

2003-10-20—Публикация

2002-07-15—Подача