Изобретение относится к области диагностики свойств полимерных композиционных материалов (угле-, боро-, стеклопластиков и других подобных материалов) неразрушающими методами и может быть использовано для определения степени полимеризации связующего, например, в подпрессованных заготовках и полуфабрикатах при изготовлении интегральных конструкций, а также в готовых деталях и изделиях, выполненных из полимерных композиционных материалов (ПКМ) в авиационной, судостроительной промышленности и других отраслях машиностроения, а также в строительной индустрии.

Известен способ диагностики ПКМ, реализуемый с помощью устройства для контроля композиционных материалов волнами Лэмба и продольными волнами (патент ЕР №0385420), и способ определения пористости в композиционных материалах с использованием ультразвука (заявка PCT WO 02/06814).

Данные способы предназначены как для выявления микродефектов типа нарушения сплошности материала, так и аналогичных микродефектов (например, пористости материала) и могут быть использованы только на первой стадии определения степени полимеризации композиционных материалов.

Также известна лазерно-ультразвуковая система испытаний для контроля авиационных конструкций с разнообразной геометрией и составом материала (заявка РСТ WO 02/06813).

Данная система испытаний применяется для бесконтактного возбуждения упругих колебаний с помощью лазера в объектах контроля, приема и анализа принятого сигнала и предназначена для выявления дефектов типа нарушения сплошности материала, т.е. для дефектоскопии авиационных конструкций. Эта система испытаний не позволяет получить точных и достоверных значений физических характеристик объекта исследований, в том числе степени полимеризации связующего в ПКМ.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения степени полимеризации композиционных материалов, заключающийся в том, что от начала формования до отверждения в материал излучают и принимают прошедшие материал ультразвуковые колебания (УЗК) и измеряют их затухание и скорость, с учетом которых определяют степень полимеризации материала. Для повышения точности определения степени полимеризации на конечной стадии отверждения, т.е. тогда, когда значения скорости и затухания УЗК становятся не информативными, дополнительно излучают в материал и принимают короткие ультразвуковые импульсы и измеряют спектр сигнала, прошедшего материал. В процессе формования материала наблюдают за изменением спектральных составляющих прошедшего через материал акустического сигнала. Фиксация постоянного, не изменяющегося во времени спектра указывает на то, что связующее заполимеризовалось (а.с. СССР №1640626).

Однако этот способ не позволяет получить достаточно точных и достоверных результатов определения степени полимеризации композиционных материалов, в особенности при малых ее значениях, что является актуальной задачей при производстве интегральных конструкций из ПКМ.

Технической задачей изобретения является создание способа неразрушающего контроля, позволяющего повысить точность и достоверность определения степени полимеризации композиционных материалов непосредственно в деталях и конструкциях, особенно на начальных стадиях процесса полимеризации.

Для решения поставленной задачи предложен способ определения степени полимеризации композиционных материалов, заключающийся в том, что в контролируемом материале с помощью преобразователя возбуждают и принимают зондирующий и донный импульсы ультразвуковых колебаний и измеряют параметры прошедших материал ультразвуковых колебаний, характеризующие их затухание и скорость, с учетом которых определяют степень полимеризации материала, отличающийся тем, что ультразвуковые колебания возбуждают с помощью лазерного оптико-акустического преобразователя, принимают с той же поверхности зондирующий, донный и рассеянные структурой в обратном направлении импульсы продольных акустических волн, а также импульс сдвиговой волны, измеряют отношение амплитуд зондирующего и донного импульсов, время прохождения донного импульса в материале в прямом и обратном направлениях, спектр импульсов, рассеянных структурой материала в обратном направлении, и спектр зондирующего импульса, а степень полимеризации β композиционных материалов определяют по следующей корреляционной связи:

β=ϕ(b, W),

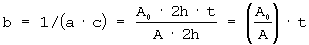

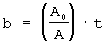

где b - объединенный параметр, включающий отношение амплитуд зондирующего и донного импульсов и время прохождения донного импульса в контролируемом материале в прямом и обратном направлениях, определяемый по формуле:

b=(A0/A)·t,

где А0 - амплитуда зондирующего импульса;

А - амплитуда донного импульса;

t - время прохождения донного импульса,

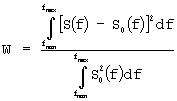

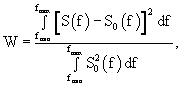

a W - величина нормированной мощности структурного шума, определяемая по формуле:

где S(f) - спектр импульсов, рассеянных структурой в обратном направлении;

S0(f) - спектр зондирующего импульса;

f - частота ультразвуковых колебаний;

fmin и fmax - граничные частоты спектрального диапазона,

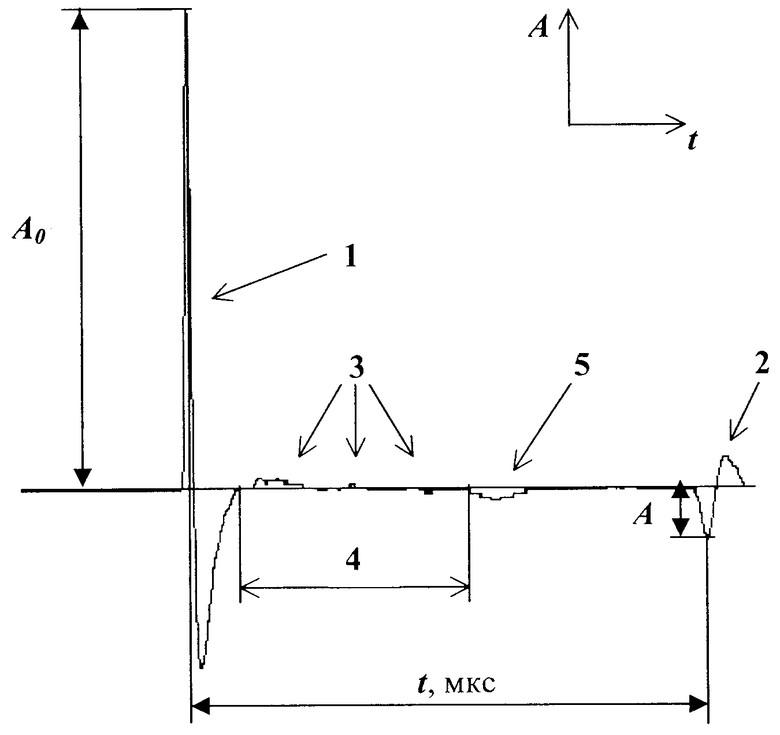

причем величину нормированной мощности структурного шума измеряют на участке временного трека между зондирующим импульсом и импульсом сдвиговой акустической волны.

Ультразвуковые колебания в предложенном способе возбуждают широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами длительностью не более 0,05 мкс с частотой повторения не менее 10 Гц.

Способы определения степени полимеризации композиционных материалов, основанные на измерении затухания и скорости ультразвуковых колебаний, не достаточно учитывают пористость материала, что приводит к значительным погрешностям. Дополнительное прозвучивание контролируемого материала короткими ультразвуковыми импульсами (например, как в способе-прототипе) и наблюдение за изменением спектральных составляющих прошедшего через материал акустического сигнала позволяет несколько повысить точность определения степени полимеризации композиционных материалов лишь на конечных стадиях процесса полимеризации. Существенным улучшением таких способов является учет пористости материала и применение для этой цели спектрального анализа ультразвукового сигнала, возбужденного с помощью лазерного оптико-акустического преобразователя, прошедшего в материале детали или конструкции и несущего информацию о пористости материала.

Нормированная мощность структурного шума наиболее тесно коррелирует с пористостью материала, поэтому именно данная акустическая характеристика была выбрана в качестве параметра неразрушающего контроля.

На чертеже показан временной трек сигналов (импульсов) при их прохождении по материалу детали или конструкции. Зондирующий импульс 1, возбуждаемый в приповерхностном слое материала, имеет амплитуду А0, донный импульс 2, отраженный от противоположной стороны объекта испытания, имеет амплитуду А, время прохождения сигнала в прямом и обратном направлениях в контролируемом материале t. Структурный шум 3 возникает при отражениях от неоднородностей структуры материала, причем превалируют здесь отражения от пор ввиду большой разницы характеристических импедансов материала детали или конструкции и пор, что обладает большой информационной ценностью. Рабочий участок 4 временного трека, на котором определяют нормированную мощность W структурного шума, расположен между зондирующим импульсом 1 и сдвиговым импульсом 5, появляющимся при отражении зондирующего импульса 1 от поверхности раздела контролируемый материал - преобразователь. Изображение временного трека снято с монитора компьютера.

Для определения степени полимеризации композиционных материалов предложено использовать объединенный параметр, являющийся величиной, обратной произведению двух основных акустических характеристик материала - условной величины удельного затухания УЗК в материале  , где h - толщина материала, и скорости прохождения УЗК по толщине материала c=2h/t. Таким образом, предложенный параметр b неразрушающего контроля равен

, где h - толщина материала, и скорости прохождения УЗК по толщине материала c=2h/t. Таким образом, предложенный параметр b неразрушающего контроля равен

где объединенный параметр b равен произведению величины, характеризующей ослабление УЗК, и времени прохождения УЗК.

Эксперименты подтверждают правильность выбранного параметра. Так, при увеличении степени отверждения материала оба сомножителя уменьшаются, а при увеличении - увеличиваются, т.е. изменяются в одну сторону, а их произведение усиливает эти изменения. Кроме того, выбранный параметр не зависит от толщины объекта контроля, что особенно важно при контроле крупногабаритных конструкций из ПКМ, измерение толщины в которых с высокой точностью остается проблемным вопросом.

Мешающим фактором при определении степени полимеризации β по вышеупомянутому параметру неразрушающего контроля является пористость, которая влияет на зависимость b=ϕ(β). Для учета пористости материала предложено определять величину нормированной мощности W структурного шума, корреляция которой с пористостью является очень высокой, что подтверждается и теоретическими и экспериментальными исследованиями.

Степень полимеризации β композиционных материалов может быть определена по номограмме, где по оси ординат отложена степень полимеризации, по оси абсцисс - объединенный параметр b неразрушающего контроля, включающий ослабление и время распространения ультразвуковых колебаний, прошедших по толщине контролируемого материала в прямом и обратном направлениях, а на поле номограммы - кривые, соответствующие различным значениям нормированной мощности W структурного шума, определяемых реальными значениями пористости, свойственной данному материалу.

Примеры осуществления способа

Пример 1. Определение степени отверждения заготовки из углепластика КМУ-7э (наполнитель - углеродная лента ЭЛУР-П, матрица - связующее ВС-2526к), предназначенной для изготовления интегральной конструкции.

Способ реализован по предложенному изобретению, включающему возбуждение упругих колебаний в контролируемом материале с помощью лазерного оптико-акустического преобразователя широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами длительностью 0,05 мкс с частотой повторения 15 Гц, прием прошедших материал УЗК и измерение первичных параметров неразрушающего контроля - отношения амплитуд зондирующего и донного импульсов и времени прохождения импульса в прямом и обратном направлениях по толщине контролируемого материала, а также спектров рассеянных в обратном направлении импульсов и зондирующего импульса, по которым определяются параметры неразрушающего контроля: объединенный параметр  и нормированная мощность структурного шума W, и определение по номограмме (b, W)=ϕ(β) степени полимеризации матрицы в подпрессованных заготовках из углепластика КМУ-7э. Измеренное значение параметра b в подпрессованных заготовках равно 98,89 мкс, а измеренная мощность W структурного шума равна 0,00145 отн. ед., что соответствует объемной пористости материала 2,1%. Определенная неразрушающим методом степень полимеризации материала составила 47,8%, что было подтверждено результатами определения степени полимеризации методом экстрагирования (длительное кипячение в течение 1-2 сут навески материала в смеси этилового спирта и ацетона). Метод экстрагирования дал очень близкое значение степени полимеризации - 48%.

и нормированная мощность структурного шума W, и определение по номограмме (b, W)=ϕ(β) степени полимеризации матрицы в подпрессованных заготовках из углепластика КМУ-7э. Измеренное значение параметра b в подпрессованных заготовках равно 98,89 мкс, а измеренная мощность W структурного шума равна 0,00145 отн. ед., что соответствует объемной пористости материала 2,1%. Определенная неразрушающим методом степень полимеризации материала составила 47,8%, что было подтверждено результатами определения степени полимеризации методом экстрагирования (длительное кипячение в течение 1-2 сут навески материала в смеси этилового спирта и ацетона). Метод экстрагирования дал очень близкое значение степени полимеризации - 48%.

Пример 2. Определение степени полимеризации стеклотекстолита СК-9ФА в заготовках.

Способ реализован в соответствии со способом, описанным в примере 1, но некоторые параметры лазерного сигнала были иные: длительность импульсов - 0,02 мкс, частота повторения импульсов - 10 Гц. Измеренные параметры неразрушающего контроля: b=47,37 мкс, W=0,0324 отн. ед. (пористость 7,8%). Определение степени полимеризации стеклопластиковой заготовки проводилось по номограмме и составила 24,5%, что было подтверждено методом экстрагирования. Метод экстрагирования дал значение 23%.

Пример 3 - прототип. Определение степени полимеризации в заготовке из углепластика КМУ-7э.

Способ реализован в соответствии с а.с. СССР №1640626, принятым за прототип. Затухание и скорость УЗК в материале определены с помощью специального стенда, позволяющего формировать короткие импульсы с частотой заполнения 1,0-2,5 МГц и длительностью 10-15 периодов колебаний с использованием преобразователя на 2,5 МГц. Степень полимеризации заготовки из углепластика определена по тарировочным кривым, устанавливающим корреляционную связь затухания а и скорости с УЗК со степенью отверждения углепластика КМУ-7э. Определенная степень полимеризации - 30% значительно отличается от истинного значения, определенного методом экстрагирования - 48%.

По результатам экспериментов можно сделать вывод о большей точности и достоверности определения степени полимеризации композиционных материалов предложенным способом по сравнению со способом, принятым за прототип. Это достигнуто за счет применения комплексного параметра неразрушающего контроля, который находится в более тесной корреляционной связи с искомой характеристикой материала - степенью полимеризации матрицы, а также за счет использования возбуждения упругих колебаний в объекте контроля лазерным лучом с помощью оптико-акустического преобразователя.

Во всех примерах номограммы и уравнения регрессии получены на стадии отработки методики определения степени полимеризации композиционного материала неразрушающим методом путем компьютерной обработки по специальной программе данных экспериментов, включающих параметры неразрушающего контроля (b и W - в примерах 1 и 2 и a и с - в примере 3) и значения степени полимеризации β, определенные методом экстрагирования.

Следует обратить особое внимание на то, что предложенный способ позволяет определять с достаточно высокой точностью низкие значения степени полимеризации композиционного материала, что имеет практическое значение при производстве интегральных конструкций из ПКМ. Превышение степени полимеризации относительно установленной может привести к существенному уменьшению прочности в зоне соединения элементов интегральной конструкции. Определение степени полимеризации на конечной стадии процесса (как в прототипе) является значительно менее актуальной задачей.

Таким образом, предложенный лазерно-акустический способ определения степени полимеризации композиционных материалов позволяет повысить точность и достоверность контроля конструкций ответственного назначения из ПКМ и, таким образом, повысить надежность летательных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274856C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| Способ определения размеров зерна в листовом металлопрокате | 2022 |

|

RU2782966C1 |

| Способ определения акустической плотности | 2017 |

|

RU2657314C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО ДИАМЕТРА ЗЕРНА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2589751C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

Изобретение относится к области диагностики свойств полимерных композиционных материалов неразрушающими методами контроля. Способ определения степени полимеризации композиционных материалов заключается в том, что возбуждают ультразвуковые колебания с помощью лазерного оптико-акустического преобразователя, принимают с той же поверхности зондирующий, донный и рассеянные структурой в обратном направлении импульсы продольных акустических волн, а также импульс сдвиговой волны, измеряют отношение амплитуд зондирующего и донного импульсов, время прохождения донного импульса в материале в прямом и обратном направлениях, спектр импульсов, рассеянных структурой материала в обратном направлении, и спектр зондирующего импульса. Степень полимеризации β композиционных материалов определяют по корреляционной связи β=ϕ(b, W), где b - объединенный параметр, включающий отношение амплитуд зондирующего и донного импульсов и время прохождения донного импульса в контролируемом материале в прямом и обратном направлениях, а W - величина нормированной мощности структурного шума. При этом величину нормированной мощности структурного шума измеряют на участке временного трека между зондирующим импульсом и импульсом сдвиговой акустической волны. Данное изобретение направлено на повышение точности и достоверности определения степени полимеризации в композиционных материалах. 1 з.п. ф-лы, 1 ил.

β=ϕ(b, W),

где b - объединенный параметр, включающий отношение амплитуд зондирующего и донного импульсов и время прохождения донного импульса в контролируемом материале в прямом и обратном направлениях, определяемый по формуле

b=(A0/A)·t,

где A0 - амплитуда зондирующего импульса;

А - амплитуда донного импульса;

t - время прохождения донного импульса;

W - величина нормированной мощности структурного шума, определяемая по формуле

где S(f) - спектр импульсов, рассеянных структурой в обратном направлении;

S0(f) - спектр зондирующего импульса;

f - частота ультразвуковых колебаний;

fmin и fmaх - граничные частоты спектрального диапазона,

причем величину нормированной мощности структурного шума измеряют на участке временного трека между зондирующим импульсом и импульсом сдвиговой акустической волны.

| Способ определения степени полимеризации композиционных материалов | 1988 |

|

SU1640626A1 |

| Способ контроля качества материала | 1986 |

|

SU1376037A1 |

| Способ ультразвукового контроля структуры материалов | 1975 |

|

SU563618A1 |

| СПОСОБ КОНТРОЛЯ СОСТАВА ОДНОТИПНЫХ ИЗДЕЛИЙ ИЗ ДВУХФАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2111483C1 |

| ИЗЛУЧАТЕЛЬ СЕЙСМИЧЕСКИХ ВОЛН | 1990 |

|

RU2027201C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2004-06-20—Публикация

2002-12-03—Подача