Основной областью применения заявляемого изобретения является пищевая промышленность. Заявляемое изобретение относится к устройствам для резки, в которых осуществляют продольное и поперечное резание, и предназначено, преимущественно, для резки пласта хлеба на кубики для последующего производства сухариков для пива.

Возможно применение заявляемого устройства для резки других пищевых продуктов, например сыра, мяса, пластиков овощей и т. д., особенно в случаях, когда необходимо соблюдение точности формы и размеров получаемых изделий, а также использование в других отраслях промышленности для разрезания материалов, имеющих небольшую твердость, например пенопластов и подобных им.

Известна дисковая хлеборезальная машина ХРМ-300М (см. книгу Н.А. Ильинский, Т.Н. Ильинская. "Производство сухарных изделий", М.: Легкая и пищевая промышленность, 1982 г., с.83-85), в которой разрезание хлеба или сухарных плит осуществляется посредством дискового ножа, который совершает планетарное движение вокруг своей оси и вокруг оси приводного вала.

Машина компактна, универсальна и удобна в эксплуатации и обслуживании, позволяет получить качественный срез сухарных изделий.

Однако машина осуществляет только разрезание хлебных (сухарных) изделий на ломти или пластики.

Известно устройство для резки корнеклубнеплодов (см. авторское свидетельство SU 1057277, МПК B 26 D 3/26, опубл. 30.11.83 г. Бюлл. 44), содержащее дисковые ножи продольной резки и нож поперечной резки, выполненный в виде вертикально расположенной спирали. Получаемые в процессе резки кусочки представляют собой сегменты. Данное решение предназначено для резки овощей, т.е. продуктов близких по своей форме к сфере и более твердых.

Устройство по АС 1057277 не позволяет получить прямоугольные кусочки правильной формы из ломтя хлеба.

Наиболее близким по конструктивным признакам к заявляемому изобретению, выбранным за прототип, является решение машины для резки мяса (см. книгу А. Н. Даурский, Мачихин. "Резание пищевых материалов", М.: Пищевая промышленность, 1980 г., с.183-184).

Машина включает два блока: блок продольной резки (нарезание полос) и блок поперечной резки (разрезание полос на кусочки). Каждый из блоков представляет собой совокупность дисковых ножей, жестко закрепленных на одном валу, и соответствующих каждому из ножей храповых колес, служащих для протяжки и удержания мяса во время резки, установленных на другом валу.

Валы дисковых ножей и храповых колес параллельны по отношению друг к другу, находятся в зацеплении между собой, приводятся в движение от электропривода, индивидуального для каждого блока, и осуществляют направленное навстречу друг другу вращательное движение, которое передается через жесткую связь дисковым ножам и храповым колесам.

Валы дисковых ножей и храповых колес одного блока установлены в пространстве перпендикулярно валам другого блока, режущие кромки дисковых ножей первого блока расположены под углом 90 градусов к режущим кромкам второго блока, что позволяет осуществлять продольное и поперечное резание. Связь между блоками осуществляется посредством системы ленточный транспортер - ограничитель движения нарезанных полос - переключатель направления движения на перпендикулярное - толкатель, подающий полосы мяса к блоку дисковых ножей поперечного резания. При перемещении нарезанных полос к блоку поперечной резки возможны различные сдвиги и перекосы в расположении полос, что приводит к различного рода деформациям и нарушениям геометрической формы и точности размеров получаемых кусочков. Кроме того, устройство усложнено наличием передающих устройств, что снижает производительность процесса резания.

Заявляемым изобретением решается задача повышения качества, а именно достижение точности геометрической формы и размеров изделий, получаемых в процессе разрезания пластов материала в поперечном и продольном направлениях (например, при получении кубиков, параллелепипедов или других изделий заданной формы), с одновременным повышением производительности работы устройства резки.

Поставленная задача решается тем, что в устройстве для резки, содержащем установленные в корпусе блок продольной и блок поперечной резки, каждый из которых включает пару параллельных, установленных с возможностью встречного вращения валов, с закрепленными на них элементами резания, удержания и протягивания разрезаемого продукта, при этом один из блоков выполнен в виде набора дисковых ножей, смонтированных на одном валу, и элементов удержания и протягивания разрезаемого продукта, смонтированных на втором валу, согласно заявляемому изобретению упомянутые блоки установлены в двух уровнях, один под другим, с размещением блока с дисковыми ножами в нижнем уровне и с расположением зон продольной и поперечной резки в одной вертикальной плоскости, верхний блок выполнен в виде пары роторных валов, имеющих стыкующиеся в горизонтальной плоскости режущие кромки, роторный вал, расположенный над дисковыми ножами, выполнен с кольцевыми канавками, разделяющими режущие кромки на совокупности последовательно расположенных режущих элементов и разнесенными по длине вала на величину, кратную расстоянию между дисковыми ножами, при этом упомянутый роторный вал установлен с расположением каждой канавки над соответствующим ей дисковым ножом.

Вышеприведенная совокупность отличительных признаков позволяет обеспечить правильность геометрической формы нарезных изделий, например кубиков, параллелепипедов и т. д. и одновременно повысить производительность работы устройства.

Необходимым условием для достижения указанного результата является вертикальная компоновка блоков. В отличие от прототипа, блоки установлены в корпусе вертикально, один под другим, при этом несущие валы верхнего блока не только параллельны один относительно другого, но и параллельны валам нижнего блока, а блоки скомпонованы таким образом, что зона продольного и зона поперечного резания расположены в одной вертикальной плоскости между валами. Блок продольной резки, расположенный в верхнем уровне, выполнен в виде пары роторных встречно-вращающихся валов, имеющих стыкующиеся в горизонтальной плоскости режущие кромки. Режущие кромки роторных элементов, расположенные по образующей вала, осуществляют на начальном этапе перемещение заготовки, а затем продольное резание (разрезание на полосы) продукта. Блок с дисковыми ножами размещен в нижнем уровне, режущие кромки дисковых ножей расположены перпендикулярно по отношению к режущим кромкам роторных валов и осуществляют поперечное резание (или разрезание полос на кусочки). Конструктивное решение элементов позволяет разместить блоки продольной и поперечной резки вертикально, один под другим, и тем самым уменьшить до минимума расстояние между блоками, исключить передающие устройства и обеспечить непосредственное беспрепятственное поступление продольно разрезанных заготовок в зону поперечного резания. При этом с целью сохранения пространственного положения полос и исключения их смещения относительно друг друга и относительно режущих кромок дисковых ножей при перемещении к нижнему блоку роторный вал, расположенный над дисковыми ножами, выполнен с кольцевыми канавками, разделяющими режущие кромки вала на совокупности последовательно расположенных режущих элементов и разнесенными по длине вала на величину, кратную расстоянию между дисковыми ножами. Благодаря этому, заготовка продукта при продольной резке разрезается не полностью, продольные полосы остаются соединенными между собой перемычками - неразрезанными в зоне канавок участками, которые препятствуют разделению разрезанных полос продукта на отдельные элементы и сохраняют взаимное расположение и ориентацию полос в пространстве и по отношению к режущим кромкам рабочих органов при их перемещении от одного блока к другому. Поскольку упомянутый роторный вал установлен с расположением каждой канавки над соответствующим ей дисковым ножом, неразрезанные при продольной резки перемычки обязательно будут разрезаны при поперечной резке, при этом разрезанные кусочки будут иметь правильную форму кубиков или параллелепипедов.

Двухуровневое расположение блоков продольной и поперечной резки и конструктивное решение и взаиморасположение элементов блоков позволяет, по сравнению с прототипом, решить также задачу, заключающуюся в повышении производительности работы устройства за счет сокращения времени передачи разрезаемого продукта с одного блока на другой. Дополнительным положительным эффектом заявляемого устройства для резки является упрощение конструкции за счет исключения передающих элементов (ленточного транспортера, толкателей, их приводов и т.д.) и компактное размещение всех составных элементов и рабочих органов.

Из уровня техники известны решения, в которых встречается расположение блоков продольной и поперечной резки один под другим, например устройство для резки корнеклубнеплодов по АС 1057277. Однако в указанном решении, предназначенном для резки более твердых материалов и получения в процессе резки кусочков, представляющих собой сегменты, двухуровневая установка блоков не обусловливает сохранение цельности продольно разрезанной заготовки продукта при передачи ее на блок поперечной резки, т.е. в известном решении отсутствует технический результат, имеющий место в заявляемом решении и обусловливающий получение на выходе заявляемого устройства изделий правильной и точной формы.

Известна дисковая овощерезка (см. книгу А.Н. Даурский, Мачихин. "Резание пищевых материалов", М. : Пищевая промышленность, 1980 г., с.166-167), содержащая расположенный сверху загрузочный бункер, дисковый нож и размещенную под ним ножевую решетку. Через решетку продавливаются нарезанные дисковым ножом пластики и, в зависимости от формы ячеек решетки, получаются кусочки в виде ромбов, кубиков и т.д. Однако пластики падают на решетку хаотично, они могут быть смещены относительно режущих кромок ножевой решетки или упасть торцом, поэтому большая часть полученных нарезанных изделий имеет брак геометрической формы и размеров. Следовательно, конструкция дисковой овощерезки не позволяет решить те задачи, на решение которых направлено заявляемое изобретение.

При анализе уровня техники в данной области не было выявлено других известных технических решений, имеющих аналогичные отличительные признаки, направленные на решение поставленной задачи.

Вышеизложенное позволяет сделать вывод о том, что заявляемое решение соответствуют критерию изобретения "изобретательский уровень".

При конкретной реализации заявляемого устройства целесообразно разместить в кольцевых канавках роторного вала направляющие, предназначенные для более надежной ориентации разрезаемого продукта при перемещении между блоками и, следовательно, дополнительно, усиливающие получаемый результат - обеспечение точности формы и размеров получаемых изделий.

Направляющие могут быть смонтированы на установочных элементах, закрепленных на корпусe.

Целесообразно также разместить в пространстве между дисковыми ножами отсекатели, которые, с одной стороны, будут выполнять роль направляющих элементов в зоне поперечной резки, а, с другой стороны, позволят получить дополнительный технический результат, а именно предотвратить залипание материала между ножами и обеспечить вывод полученных изделий за пределы зоны резания.

В частном случае, отсекатели могут быть выполнены в виде пластин, смонтированных на установочных элементах, закрепленных на корпус, а направляющие в виде проволочных элементов.

В случае, когда корпус выполнен сборным, целесообразно смонтировать направляющие и отсекатели на стяжках корпуса. Стяжки могут быть выполнены в виде валов с пазами и сквозными отверстиями, предназначенными для установки и закрепления в них концевых частей направляющих и отсекателей. Предпочтительно, между блоками установить один вал-стяжку и закрепить направляющие и отсекатели на нем, размещая их в шахматном порядке.

В конкретном случае исполнения заявляемого решения элементы удержания и протягивания разрезаемого продукта в нижнем блоке устройства могут быть выполнены в виде рифлей прижимного вала, содержащего кольцевые канавки для прохода режущих кромок дисковых ножей.

Наиболее целесообразно выполнение привода вращения валов блоков продольной и поперечной резки от одного двигателя, при этом привод должен содержать систему передающих элементов, осуществляющих одновременную передачу крутящего момента от двигателя на валы блока продольной и на валы блока поперечной резки. Это позволяет синхронизировать работу рабочих органов блоков, способствует более компактному пространственному размещению элементов схемы и экономии энергоресурсов.

Привод вращения валов может быть реализован на базе электродвигателя, ременной и зубчатых передач.

В конкретном случае исполнения устройства, целесообразно корпус, в котором смонтированы рабочие органы (роторные режущие валы, дисковые ножи с прижимным валом) и вспомогательные элементы (направляющие, отсекатели), выполнить разборным для удобства монтажа и обслуживания, при этом упомянутые ранее валы-стяжки будут осуществлять соединение частей корпуса между собой. В таком случае сверху над линией стыковки режущих кромок роторных валов выполняют загрузочное отверстие.

Устройство представлено чертежами.

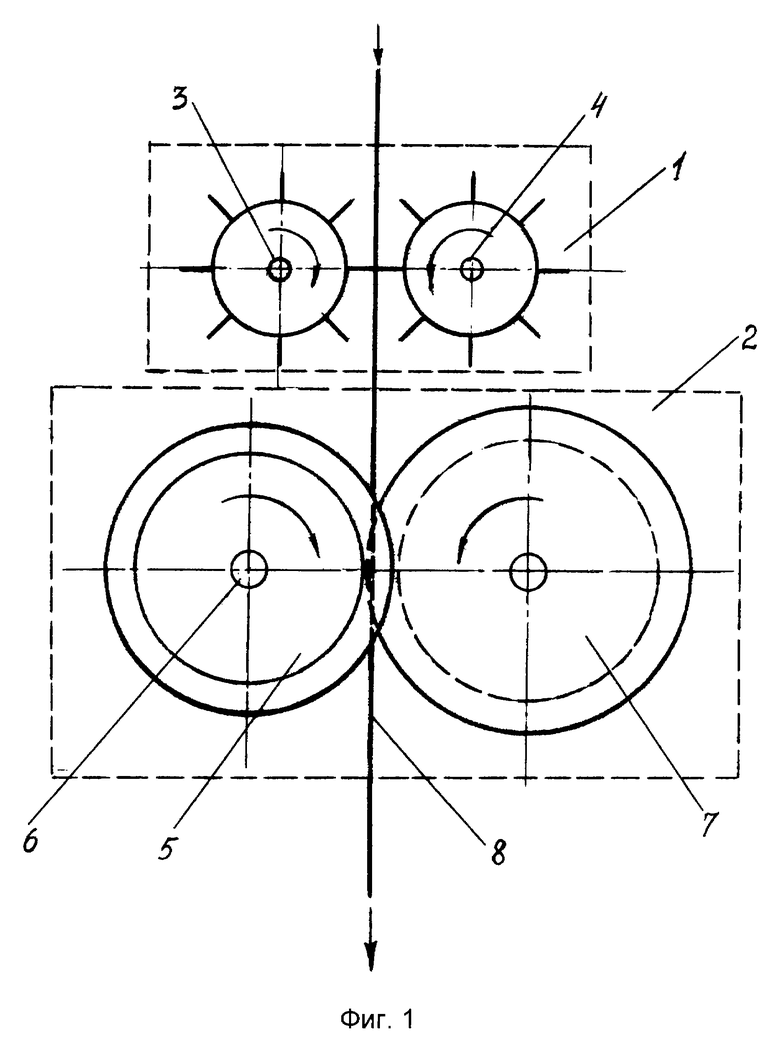

На фиг. 1 представлена кинематическая схема устройства, на которой показано пространственное размещение блоков, направление вращения рабочих органов и направление перемещения материала.

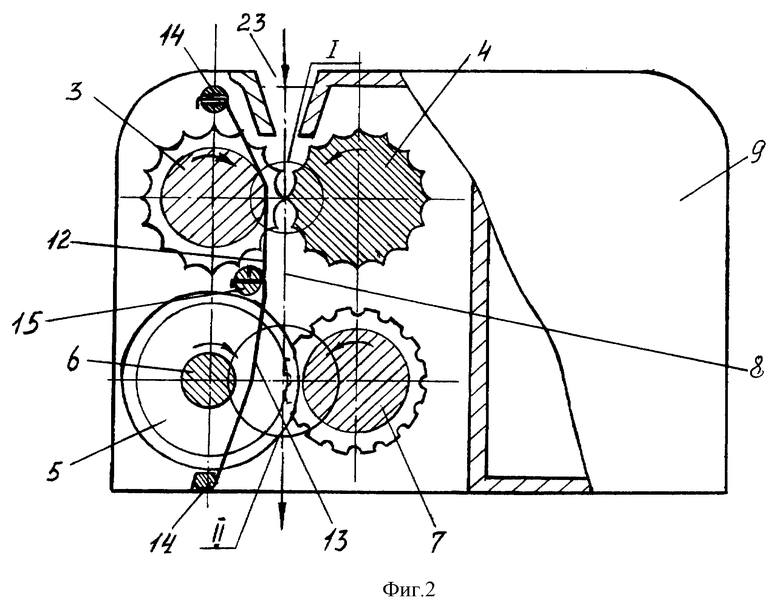

На фиг.2 - общий вид устройства с разрезом.

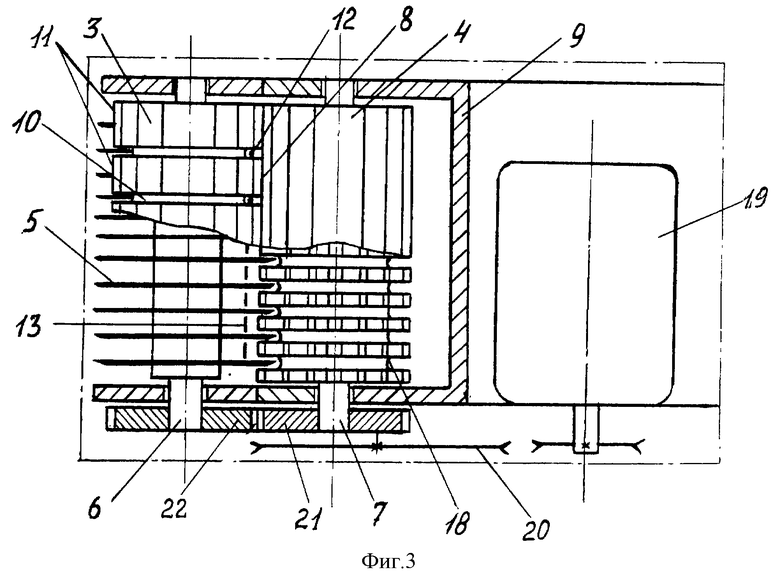

На фиг. 3 - вид устройства сверху (без корпуса, показан привод вращения валов).

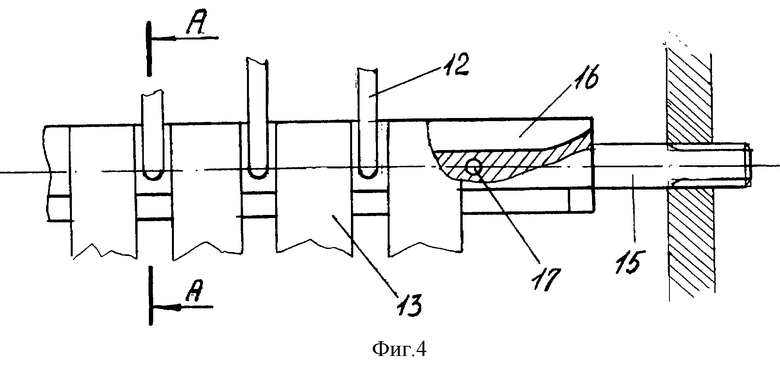

На фиг.4 - фрагмент установки направляющих и отсекателей на валу-стяжке между блоками.

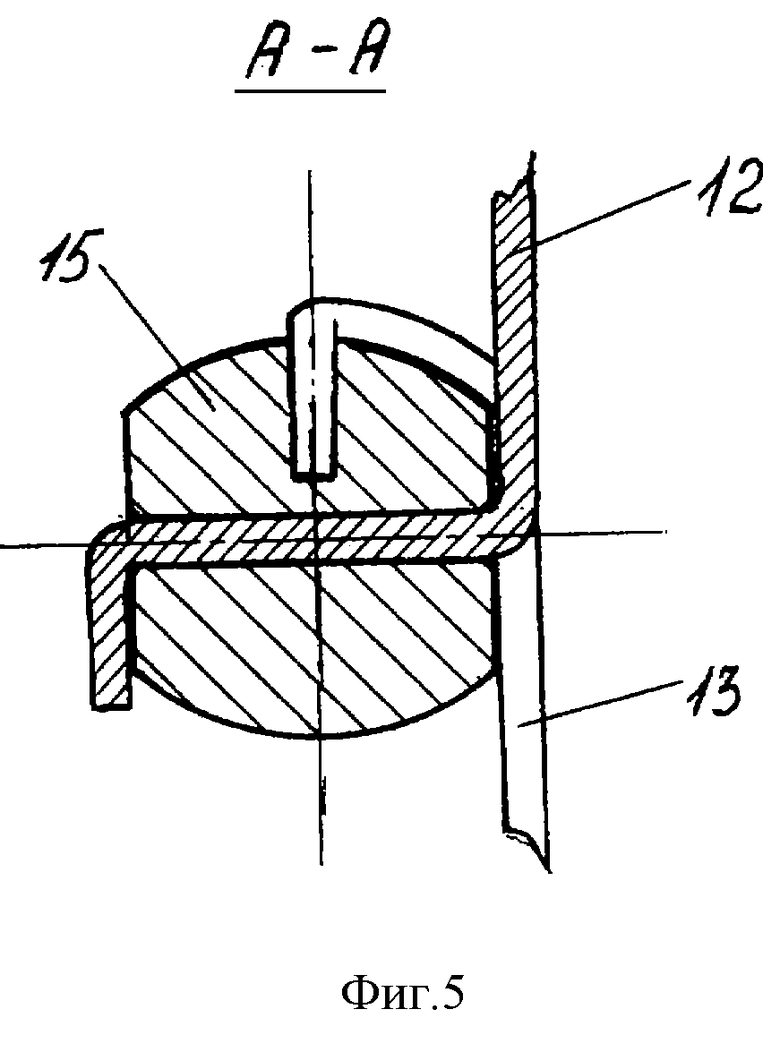

На фиг.5 - разрез В-В на фиг.4.

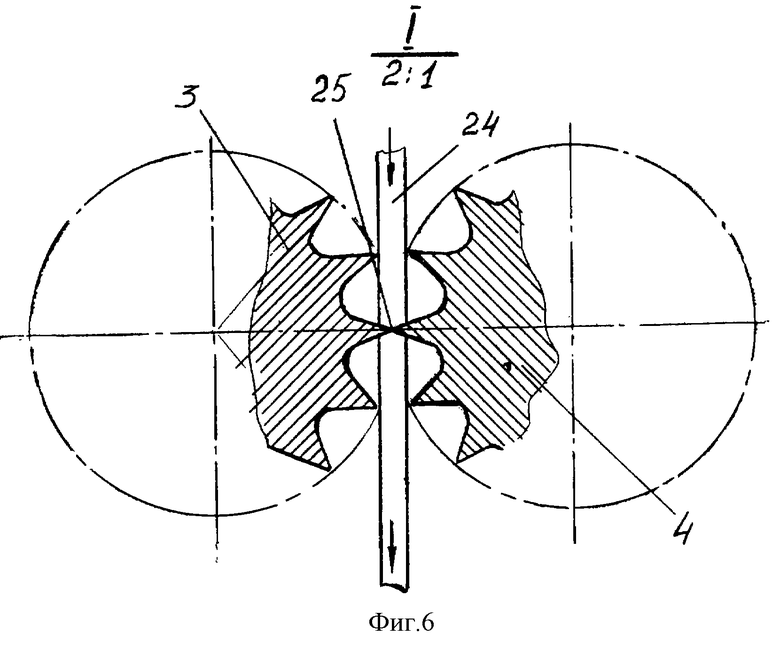

На фиг.6 - фрагмент I на фиг.2, показано продольное резание пласта.

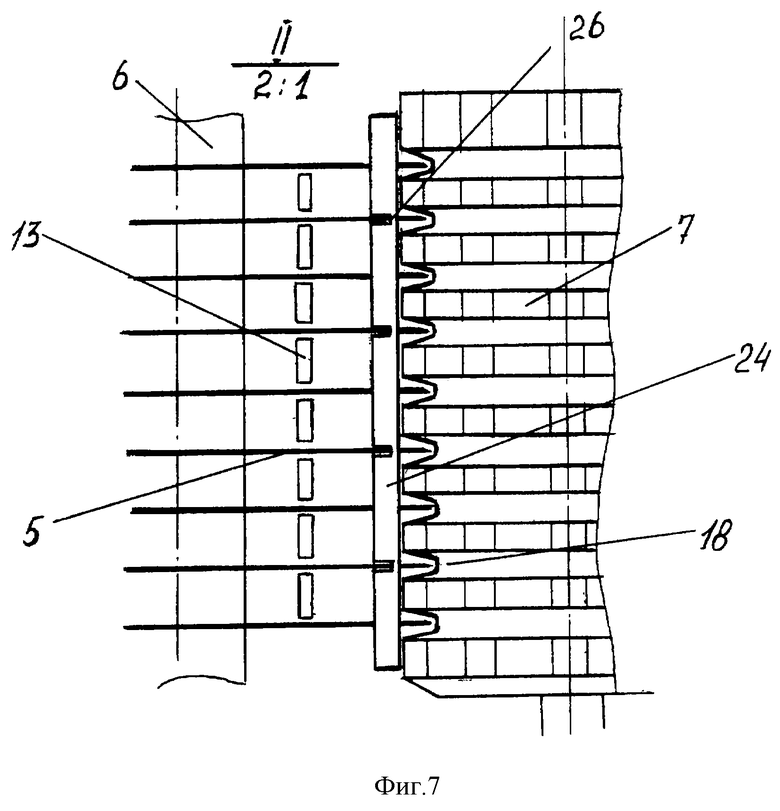

На фиг. 7 - фрагмент II на фиг.2, показано поперечное резание пласта и взаимное расположение перемычек и дисковых ножей.

На фиг. 1 представлена кинематическая схема устройства для резки. Устройство состоит из двух блоков 1 и 2, установленных вертикально в двух уровнях, один под другим. Блок 1 верхнего уровня включает пару роторных режущих элементов, закрепленных на параллельных валах 3 и 4. Блок 2 нижнего уровня включает дисковые режущие элементы 5, закрепленные на валу 6 и удерживающие протягивающие элементы, закрепленные на валу 7.

Валы 3 и 4 верхнего блока расположены параллельно валам 6 и 7 нижнего блока. Блоки 1 и 2 установлены таким образом, что зона продольного резания и зона поперечного резания располагаются в единой вертикальной плоскости - плоскости 8 резания, расположенной между валами. Валы 3 и 4, 6 и 7 вращаются навстречу друг другу (показано на чертеже). Разрезаемый материал подается вертикально сверху вниз и перемещается в плоскости 8 резания. Направление продвижения разрезаемого материала показано стрелками.

Устройство для резки хлеба на кубики (см. фиг.2, 3) содержит корпус 9, резцовые валы 3 и 4, набор дисковых ножей 5, установленных на валу 6 и прижимной вал 7. Резцовый вал 3, расположенный над дисковыми ножами 5 содержит кольцевые канавки 10, разделяющие режущие кромки вала на совокупности последовательно расположенных режущих элементов 11. Канавки разнесены между собой по длине вала 3 на величину, в два раза превышающую расстояние между дисковыми ножами 5.

В кольцевых канавках 10 установлены проволочные направляющие 12. Между дисковыми ножами 5 установлены пластины-отсекатели 13. Направляющие 12 и отсекатели 13 изготовлены из нержавеющей стали и закреплены на стяжках корпуса 14 и 15. Стяжка 15, расположенная между блоками, выполнена в виде вала (см. фиг. 4, 5) с пазом 16, предназначенным для установки в нем пластин-отсекателей 13 и сквозными отверстиями 17, предназначенными для установки направляющих 12. Направляющие и отсекатели установлены с чередованием в шахматном порядке.

Прижимной рифленый вал 7, предназначенный для захвата, удержания и перемещения разрезаемого материала, выполнен с кольцевыми канавками 18, предназначенными для прохождения в них режущих кромок дисковых ножей 5.

Устройство для резки работает следующим образом.

При включении устройства электродвигатель 19 передает крутящий момент через клиноременную передачу 20 на малое зубчатое колесо (не показано), которое находится в зацеплении с зубчатыми колесами 21 валов 4 и 7. Зубчатые колеса 21, находящиеся в зацеплении с зубчатыми колесами 22, передают крутящий момент на валы 3 и 6. Осуществляется синхронное встречное вращение валов 3 и 4, 6 и 7.

В загрузочное отверстие 23 корпуса 9 подается пласт 24 хлеба (см.фиг.6). При достижении им зоны продольного резания блока 1 продукт зацепляется зубьями резцовых валов 3 и 4, которые, поворачиваясь навстречу друг другу, увлекают пласт 24 в зону резания. При перемещении продукта сверху вниз, в горизонтальной плоскости стыковки режущих кромок 25 резцовых валов 3 и 4, производится продольный разрез пласта 24 на полосы, при этом в местах расположения кольцевых канавок 10 остаются непрорезанные участки - перемычки 26 (см.фиг.5).

Пласт 24 хлеба с продольными надрезами, выходя из зоны резания блока 1, попадает в зону действия рабочих органов блока 2, зацепляется рифлями прижимного вала 7 нижнего блока и увлекается в зону резания дисковых ножей 5. При этом расположение перемычек 26 совпадает с расположением каждого второго дискового ножа, которые осуществляют разрезание пласта в местах перемычек. Полученные кубики по отсекателям 13 скатываются вниз, выходя из зоны резания.

Размеры загрузочного отверстия, режущих элементов, их взаимное расположение подобраны таким образом, чтобы разрезание пласта хлеба на кубики осуществлялось безотходно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЕСТНОЙ РЕЗКИ ПЛАСТОВ ПРОДУКТА | 2005 |

|

RU2326576C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУДИРОВАННОГО ПИЩЕВОГО ПРОДУКТА В ФОРМЕ КУБИКОВ | 2008 |

|

RU2402248C2 |

| МАШИНА ДЛЯ РЕЗКИ ПРОДУКТОВ ПИТАНИЯ НА ПЛАСТЫ | 2005 |

|

RU2322062C2 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2258449C1 |

| МАШИНА ДЛЯ РЕЗКИ ОВОЩЕЙ И КОРНЕПЛОДОВ | 1964 |

|

SU166195A1 |

| УСТАНОВКА ДЛЯ НАРЕЗАНИЯ ХЛЕБНОЙ СОЛОМКИ | 2002 |

|

RU2230655C2 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2262876C1 |

| Машина для резки кондитерских пластов | 1980 |

|

SU963494A1 |

| Устройство и способ обработки стержнеобразных изделий табачной промышленности | 2020 |

|

RU2763574C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ХЛЕБНЫХ КУБИКОВ | 2002 |

|

RU2235017C2 |

Изобретение относится к оборудованию пищевой промышленности, к устройствам, в которых осуществляют продольное и поперечное резание продукта. Устройство предназначено, в основном, для резки хлеба в сухарном производстве. Изобретение может найти применение в других отраслях промышленности для разрезания материалов, имеющих небольшую твердость, например пенопластов и подобных им. Устройство для резки содержит блок продольной резки, выполненный в виде пары роторных валов, имеющих стыкующиеся в горизонтальной плоскости режущие кромки, и блок поперечной резки, выполненный в виде набора дисковых ножей и удерживающих протягивающих элементов. Блоки установлены один под другим, с расположением зон продольной и поперечной резки в одной вертикальной плоскости. На одном роторном валу, расположенном над дисковыми ножами, выполнены кольцевые канавки, разделяющие режущие кромки на совокупности последовательно расположенных режущих элементов, разнесенных по длине вала на величину, кратную расстоянию между дисковыми ножами. Роторный вал установлен с расположением каждой канавки над соответствующим ей дисковым ножом. Такое выполнение и расположение блоков резки обеспечивает качественное нарезание продукта на куски с точной геометрической формой. 7 з.п.ф-лы, 7 ил.

| ДАУРСКИЙ А.Н | |||

| и др | |||

| Резание пищевых материалов | |||

| - М.: Пищевая промышленность, 1980, с.183 и 184 | |||

| ИЛЬИНСКИЙ Н.А | |||

| и др | |||

| Производство сухарных изделий | |||

| - М.: Легкая и пищевая промышленность, 1982, с.83-85 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2003-10-27—Публикация

2002-01-29—Подача