Настоящее изобретение касается поршня для двигателя внутреннего сгорания, где поршень имеет днище поршня, которое на некотором расстоянии от продольной центральной оси поршня имеет опорную поверхность, проходящую в направлении вдоль окружности поршня и приспособленную для зажимания относительно опорной поверхности на поршневом штоке.

В патенте JP 8-218940 описан поршень для дизельного двигателя, у которого днище поршня имеет внутреннее выступающее по направлению вниз периферийное ребро, которое прижато к поршневому штоку посредством болтов. На виде в радиальном поперечном разрезе ребро имеет полукруглый выступ, опирающийся на соответствующую полукруглую выемку в поршневом штоке. Вследствие расширений днища поршня при его нагревании ребро может выполнять угловое вращение относительно поршневого штока, полукруглый выступ способен поворачиваться в выемке, посредством чего всегда сохраняется максимальная опорная поверхность для передачи усилия между ребром и поршневым штоком. Это приводит к постоянной, равномерной нагрузке на ребро, посредством чего можно избежать усталостных трещин, особенно вокруг резьбы болтов.

В патенте JP 8-210180 показан поршень для дизельного двигателя, в котором днище поршня, в дополнение к прижиманию к поршневому штоку внутренним ребром, также прижимается к нему у обращенной вниз опорной поверхности на наружной стенке днища поршня, таким образом распределяя нагрузку между поршнем и поршневым штоком через эти два местоположения зажимов. Опорная поверхность на наружной стенке является полукруглой для получения такого же эффекта, как описан в патенте JP 8-218940.

Однако вследствие очень больших динамических нагрузок, передаваемых от днища поршня к поршневому штоку, материал по контактным поверхностям между днищем поршня и поршневым штоком в известных поршнях иногда имеет тенденцию до некоторой степени вырождаться.

Задачей настоящего изобретения является создание поршня, который имеет лучшую устойчивость опорной поверхности, передающей нагрузки от днища поршня к поршневому штоку.

Поставленная задача решается тем, что поршень для двигателя внутреннего сгорания имеет днище поршня, которое на некотором расстоянии от продольной центральной оси поршня имеет опорную поверхность, идущую в направлении вдоль окружности поршня и приспособленную для зажимания относительно опорной поверхности поршневого штока, в котором согласно изобретению опорная поверхность днища поршня содержит первую поверхность, которая на виде в радиальном поперечном разрезе проходит по прямой линии и образует угол между 2o и 88o с нормальной плоскостью к продольной центральной оси поршня, и вторую поверхность, которая образует угол меньше 178o или больше 182o с первой поверхностью. В радиально наружном направлении первая поверхность отклонена от верхней стороны поршня, обращенной к камере сгорания. Первая поверхность на виде в радиальном поперечном разрезе образует угол 3o-20o, и предпочтительно 5o-13o, с нормальной плоскостью к продольной центральной оси поршня или поршневого штока. При этом вторая поверхность по существу параллельна нормальной плоскости к продольной центральной оси поршня или поршневого штока. В поршне согласно изобретению первая поверхность наиболее удалена в радиальном направлении относительно второй поверхности, и опорная поверхность проходит на расстояние, которое в направлении центральной оси меньше, чем 0,5, и предпочтительно меньше, чем 0,2 расстояния, на которое она проходит в радиальном направлении. Между первой поверхностью и второй поверхностью образована выемка, предпочтительно имеющая мягкие закругления.

В поршнях, где динамические усилия, действующие на днище поршня при работе, стремятся нажимать на ее опорную поверхность по направлению к продольной центральной оси поршня относительно опорной поверхности поршневого штока, первая поверхность днища поршня, в радиально наружном направлении, отклоняется от верхней стороны поршня, обращенной к камере сгорания, таким образом противодействуя смещению опорной поверхности поршня относительно опорной поверхности поршневого штока.

Настоящее изобретение также касается поршневого штока для двигателя внутреннего сгорания, где поршневой шток имеет опорную поверхность, которая расположена на некотором расстоянии от его продольной центральной оси, проходит по направлению вдоль окружности поршневого штока и приспособлена для зажимания относительно опорной поверхности днища поршня.

Поршневой шток для двигателя внутреннего сгорания в соответствии с изобретением имеет опорную поверхность, которая расположена на некотором расстоянии от его продольной центральной оси, проходит по направлению вдоль окружности поршневого штока и приспособлена для зажимания относительно опорной поверхности днища поршня, при этом опорная поверхность поршневого штока содержит первую поверхность, которая на виде в радиальном поперечном разрезе проходит по прямой линии и образует угол, находящийся между 2o и 88o, с нормальной плоскостью к продольной центральной оси поршневого штока, и вторую поверхность, которая образует угол меньше 178o или больше 182o с первой поверхностью. В радиально наружном направлении, первая поверхность наклонена к противоположному концу поршневого штока, и первая поверхность на виде в радиальном поперечном разрезе образует угол 3-20o, и предпочтительно 5-13o, с нормальной плоскостью к продольной центральной оси поршня или поршневого штока. Это обеспечивает подходящую пропорцию между протяжением контактной поверхности между днищем поршня и поршневым штоком в направлении центральной оси и радиальным направлением соответственно. Поскольку самая большая нагрузка встречается в осевом направлении, опорные поверхности, проходящие в направлении центральной оси, деформируются по-разному вдоль их взаимной контактной поверхности вследствие упругости материала. Следовательно, желательно ограничить протяжение контактной поверхности в направлении центральной оси.

Кроме того, вторая поверхность может быть по существу параллельна нормальной плоскости к продольной центральной оси поршня или поршневого штока. Это обеспечивает хорошую пропорциональность между передачей осевых и радиальных усилий. Как было упомянуто, осевые усилия являются большими, и поверхность лучше всего передает эти усилия под прямыми углами к центральной оси. Кроме того, такая поверхность более дешевая для изготовления, чем, например, коническая поверхность.

Первая поверхность может быть радиально наиболее удаленной относительно второй поверхности.

В качестве дополнения, опорная поверхность может проходить на расстояние, которое в направлении центральной оси меньше, чем 0,5, и предпочтительно меньше, чем 0,2 расстояния, на которое она проходит в радиальном направлении. Это ограничивает протяженность контактной поверхности в направлении центральной оси, и взаимное смещение опорных поверхностей, прижатых относительно друг друга, уменьшено, как объяснялось выше.

Между первой поверхностью и второй поверхностью может быть образована выемка, предпочтительно имеющая мягкие закругления.

Кроме того, настоящее изобретение касается кольца или кольцеобразной детали для зажимания между поршнем и поршневым штоком. Деталь отличается тем, что она имеет первую опорную поверхность с формой, по существу соответствующей форме опорной поверхности поршня, и вторую опорную поверхность с формой, по существу соответствующей форме опорной поверхности поршневого штока.

Кольцо или кольцеобразную деталь можно делать из материала, отличающегося от материала днища поршня или поршневого штока, учитывая использование материала, имеющего особенно благоприятные контактные свойства относительно материала днища поршня или поршневого штока. Материал кольца может быть, например, мягче или тверже, чем материал днища поршня или поршневого штока.

Теперь изобретение будет ниже пояснено более подробно посредством примеров вариантов осуществления со ссылкой на схематические чертежи, на которых

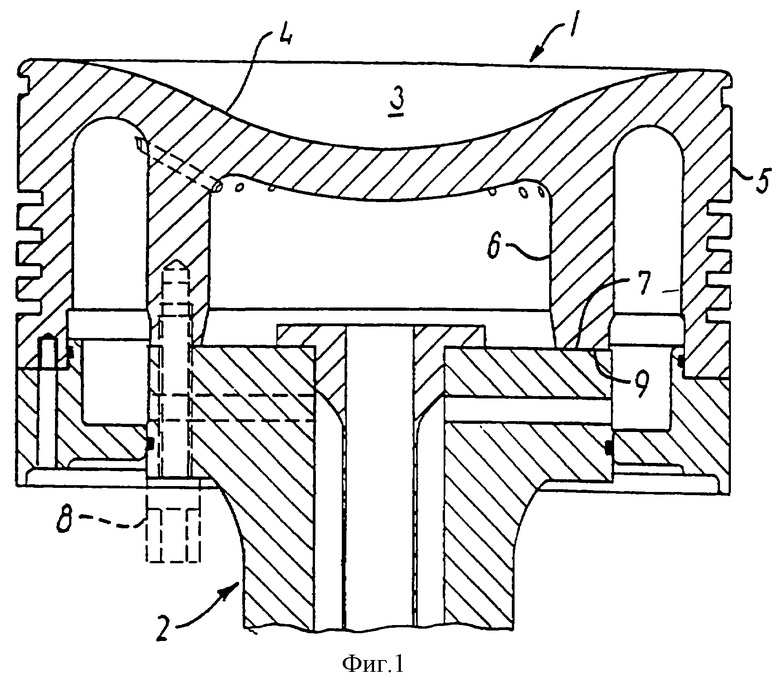

фиг. 1 представляет вид в поперечном разрезе обычного поршня, смонтированного на поршневом штоке;

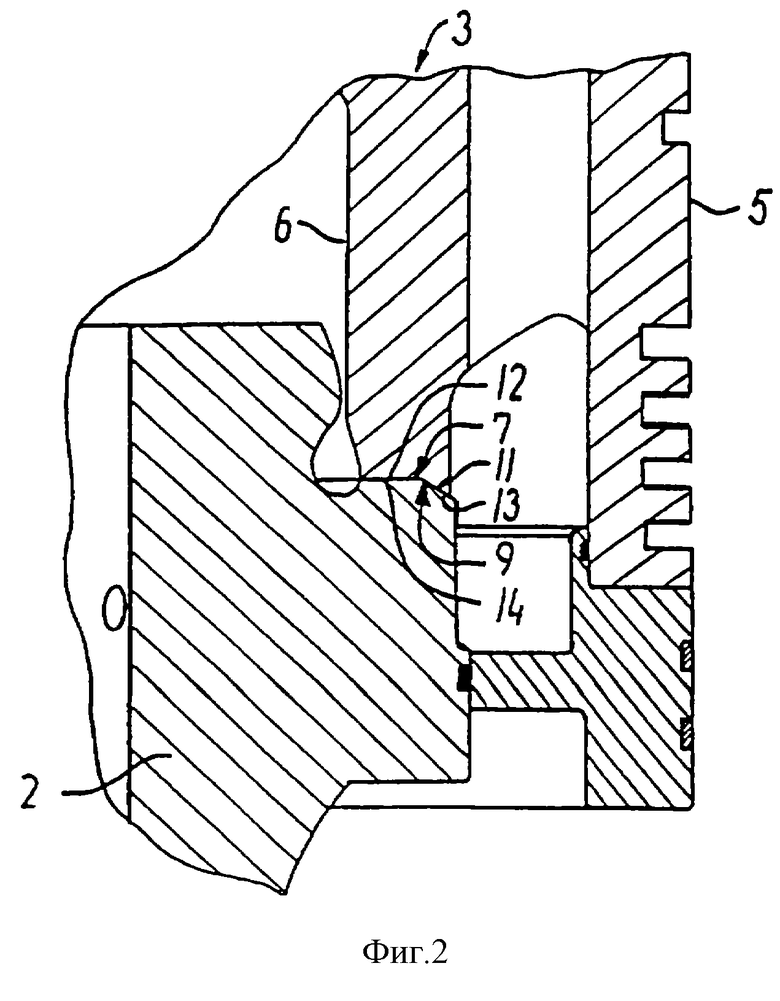

фиг. 2 - вид в радиальном поперечном разрезе увеличенного сегмента поршня, смонтированного на поршневом штоке, с опорными поверхностями, соответствующими изобретению;

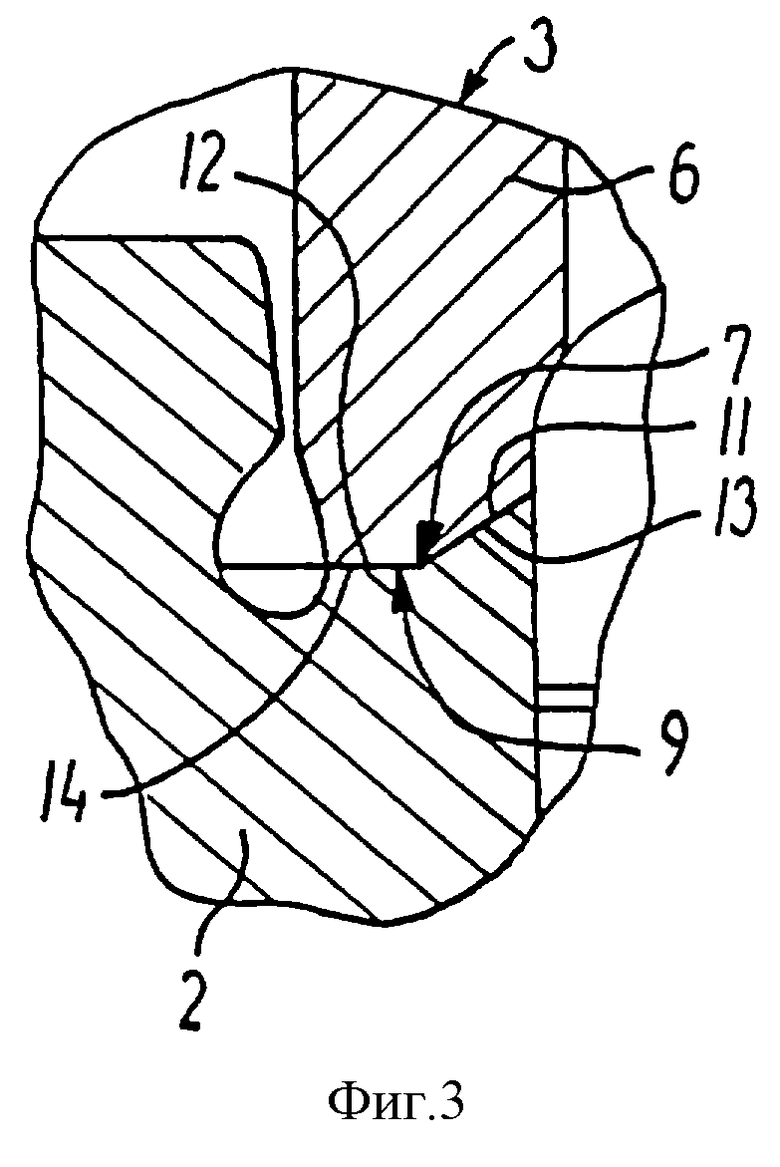

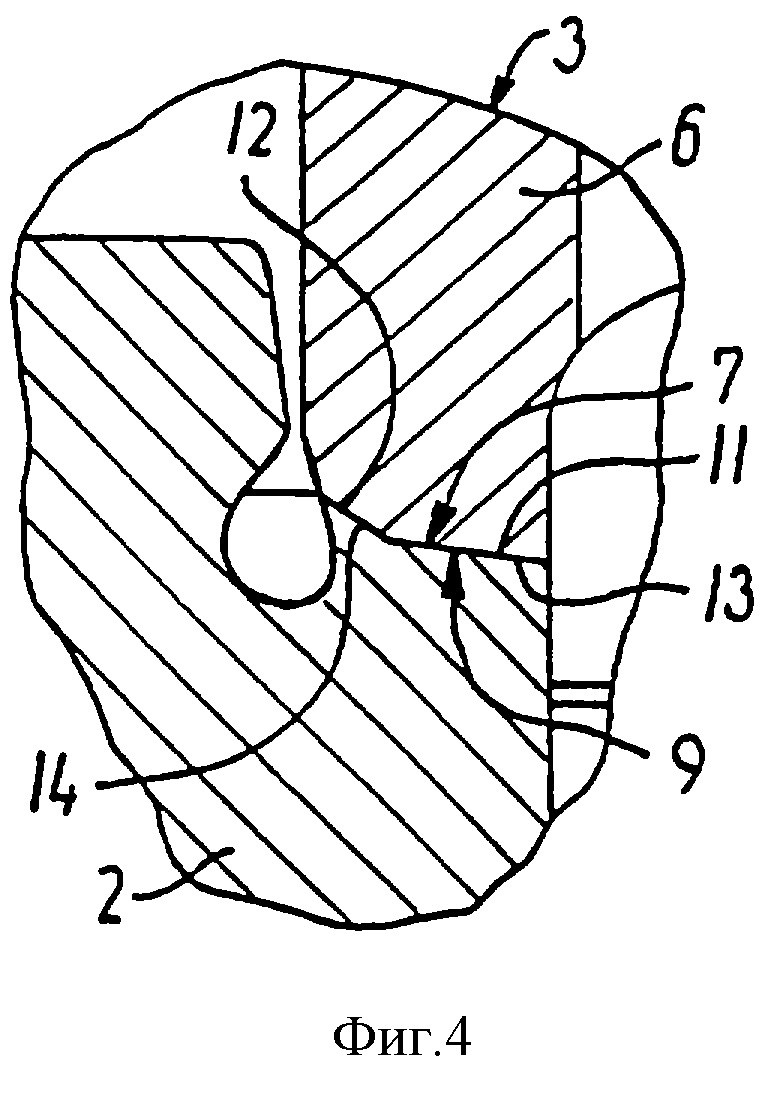

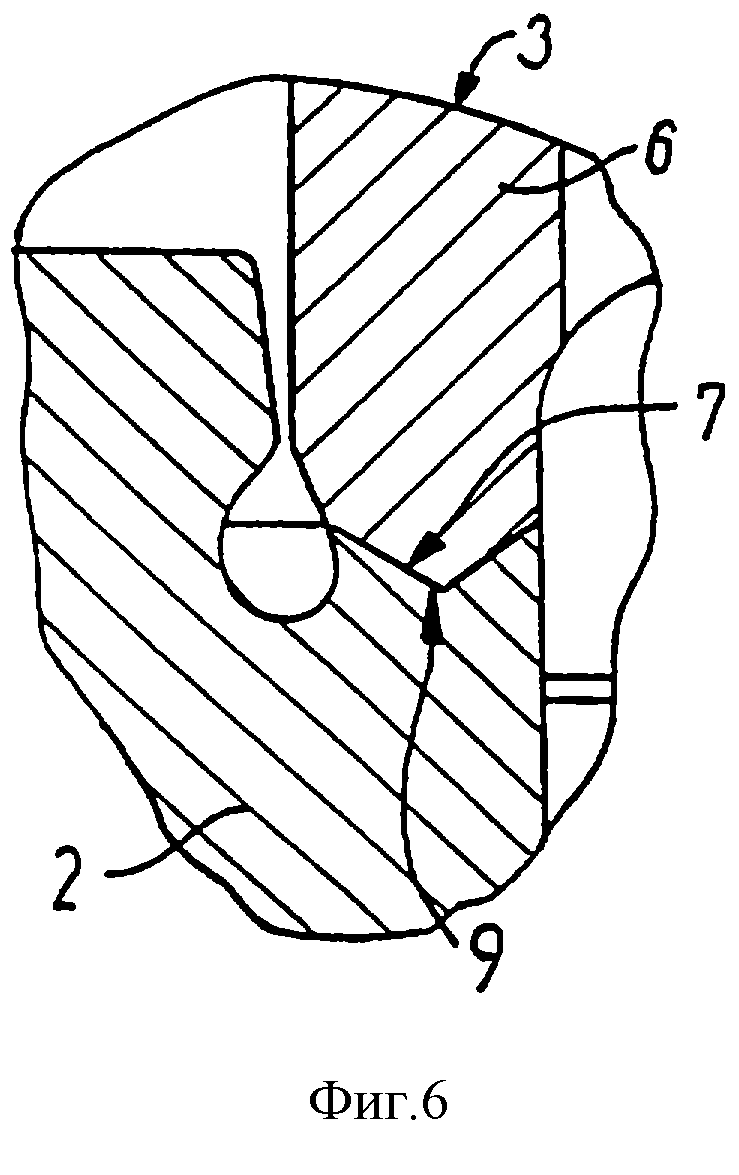

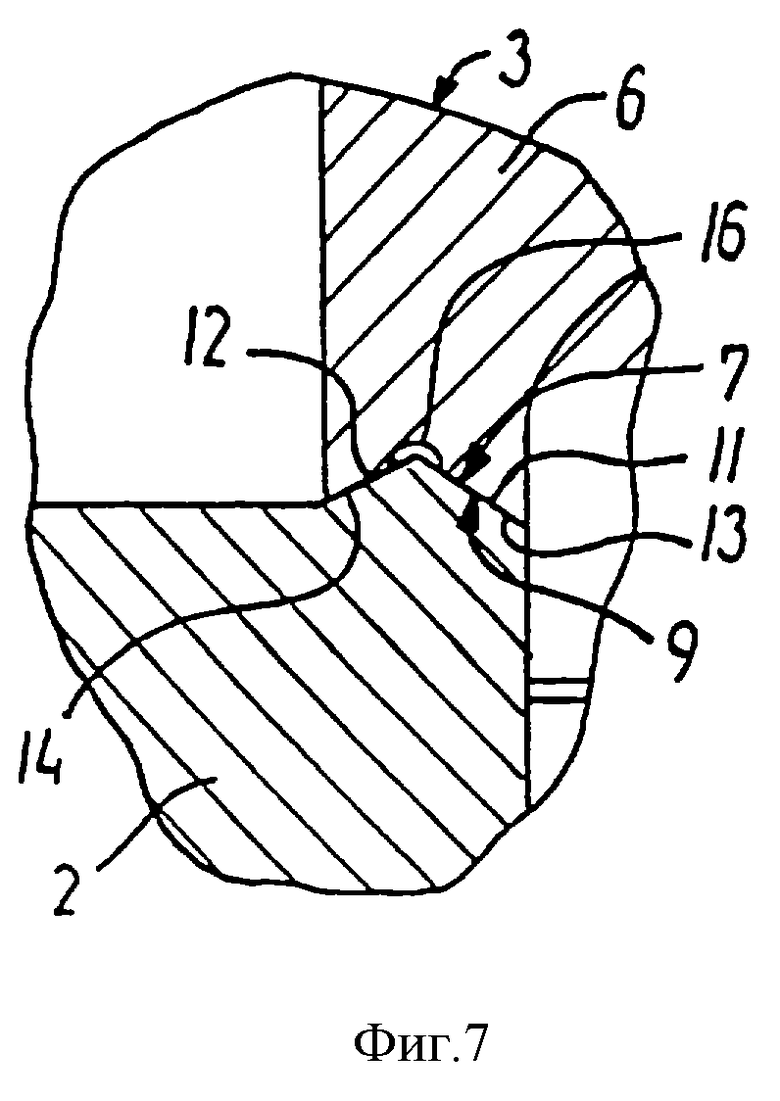

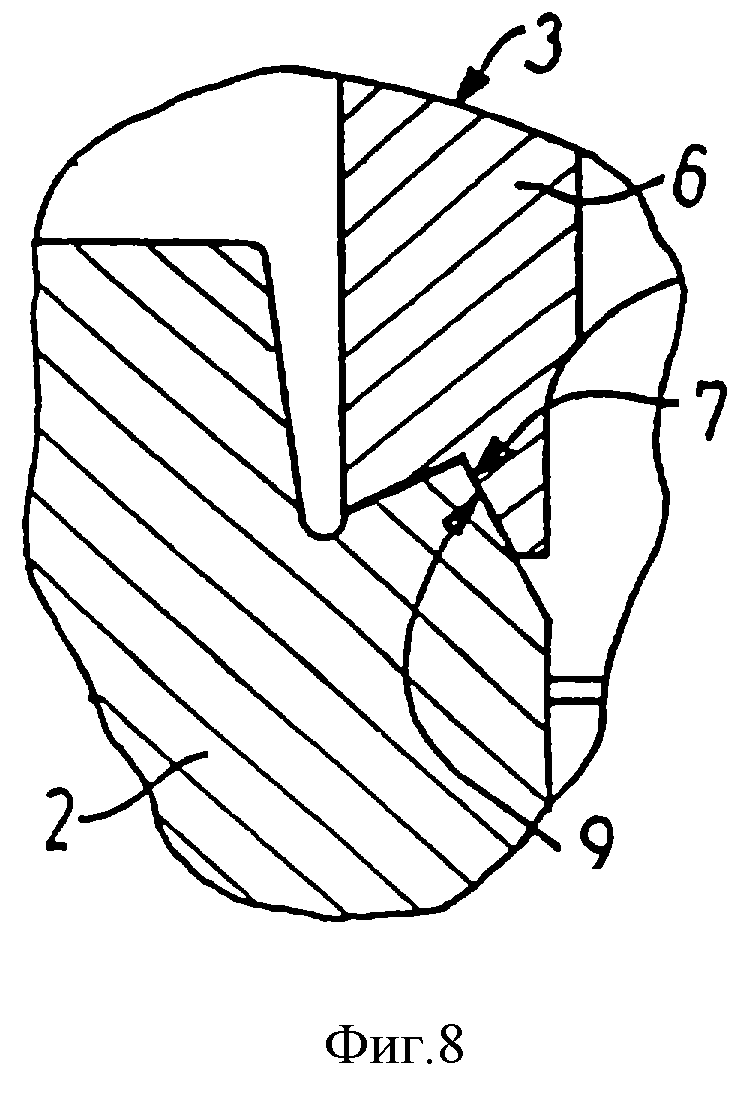

фиг.3-9 представляют виды в поперечном разрезе различных вариантов осуществления, соответствующие изображению на фиг.2;

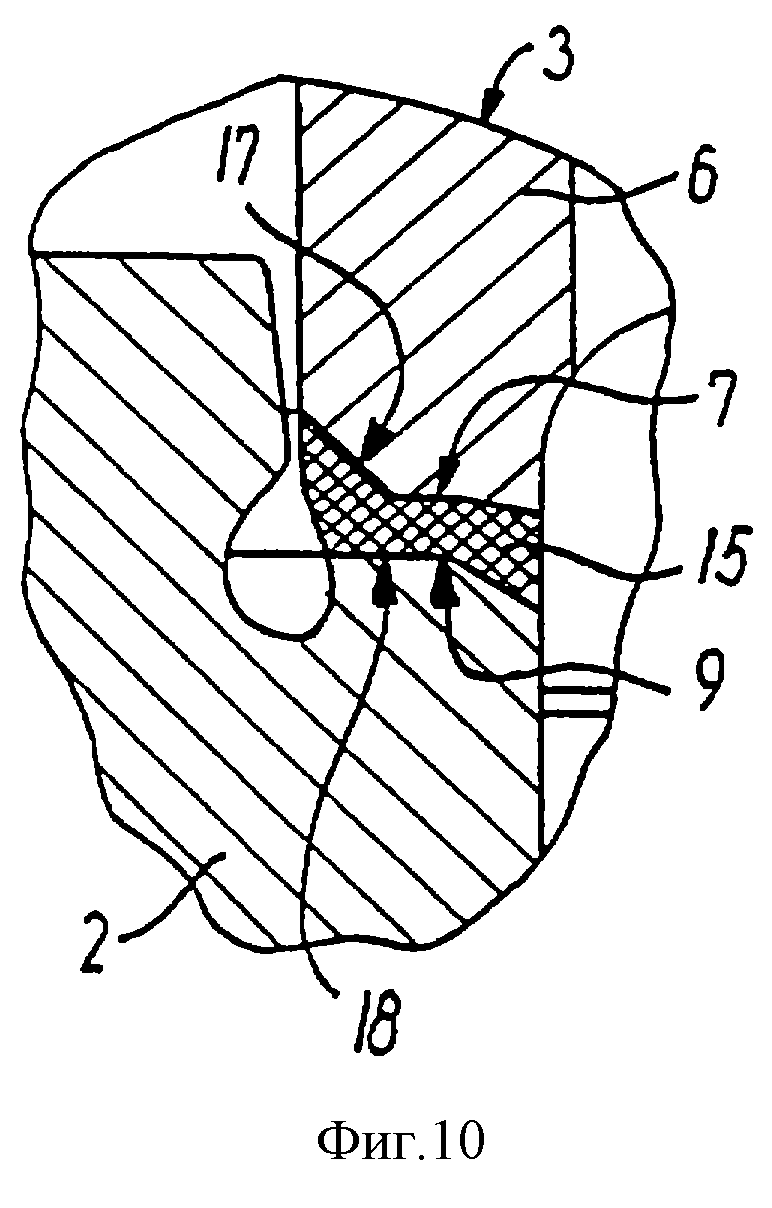

фиг. 10 и 11 - виды в поперечном разрезе, соответствующие изображению на фиг.2, вариантов осуществления, имеющих кольцеобразную деталь, зажатую между днищем поршня и поршневым штоком;

фиг. 12 представляет вид в поперечном разрезе опорных поверхностей днища поршня и поршневого штока обычного поршня в холодных условиях, как показано на фиг.1;

фиг. 13 - вид в поперечном разрезе, соответствующий изображению на фиг. 12, но где опорные поверхности поршня и поршневого штока соответствуют изобретению, также в холодных условиях.

На фиг.1 показан обычный поршень 1, смонтированный на поршневом штоке 2. Поршень предназначен для двухтактного дизельного двигателя и, в зависимости от размера двигателя, может изготавливаться различных размеров с диаметрами, находящимися обычно в интервале от 250 мм до 1000 мм.

Во время сгорания в двигателе давление в цилиндре над поршнем повышается до максимального давления сгорания, которое может, например, находиться между 160 и 200 барами (160х105 - 200х105 Па), и одновременно температура у верхнего конца цилиндра повышается больше чем 500oС. Поршень передает очень большие нагрузки поршневому штоку, и, следовательно, к соединению между поршнем 1 и поршневым штоком 2 предъявляются большие требования.

Поршень 1 имеет цилиндрическое днище 3 поршня в виде неотъемлемого элемента, который может быть литым и который содержит стенку 4 днища, верхняя поверхность которого может быть вогнутой или выпуклой и может быть облицована специальной термостойкой привариваемой облицовкой, идущую вниз наружную стенку 5 в форме цилиндра, образующую верхнюю часть наружной поверхности поршня, и в нижней части которой несколько поршневых колец (не показанных) вложены известным способом в круглые канавки, а также идущую вниз цилиндрическую область 6 в форме ребра, которая расположена внутри наружной стенки 5 и имеет нижнюю горизонтальную опорную поверхность 7, зажатую известным способом относительно верхней опорной поверхности 9 поршневого штока 2 посредством ряда болтов 8. Следовательно, ребро 6 представляет собой опорную деталь, которая передает большие усилия между поршнем 1 и поршневым штоком 2 во время работы двигателя.

Опорные поверхности 7, 9 днища 3 поршня и поршневого штока 2, соответственно, традиционно сформированы под прямым углом к центральной оси поршня, но одна или обе поверхности могут быть слегка коническими, так что опорная поверхность 7 ребра 6 и опорная поверхность 9 поршневого штока 2 в холодном состоянии поршня 1, когда он не зажат относительно поршневого штока 2, имеют зазор в несколько микрон у его наиболее удаленного в радиальном направлении опорного кольца (см. фиг.12, на которой этот зазор для ясности увеличен). Зазор частично выравнивается, когда днище 3 поршня зажимается относительно поршневого штока, и поскольку днище 3 поршня больше всего расширяется в центральной области стенки 4 днища при нагревании до рабочей температуры, происходит небольшое угловое вращение области 6 в форме ребра в направлении стрелки, таким образом обеспечивая полное выравнивание зазора, однородное контактное давление по всему протяжению опорных поверхностей 7, 9 и равномерную нагрузку по области 6 в форме ребра. Кроме того, опорную поверхность 7 днища 3 поршня обычно выполняют с кольцеобразной выемкой 10 так, чтобы материал ребра в выемке 10 не граничил с опорной поверхностью 9 поршневого штока и, следовательно, мог подвергаться механической обработке с более грубыми допустимыми отклонениями (см. фиг.12). Некоторые из сквозных отверстий для зажимных болтов 8 могут быть связаны с камерой для масла между днищем 3 поршня и юбкой посредством высверленных отверстий (не показанных), и поскольку отверстия под болты связаны через выемку 10, любое масло, захваченное в отверстиях под болты и выемке 10, может вытекать, что предотвращает несоответствующее повышение давления в выемке 10.

На фиг. 2-9 показаны различные варианты осуществления в соответствии с изобретением опорных поверхностей 7, 9 днища 3 поршня и поршневого штока 2, соответственно, где для соответствующих элементов используются те же самые ссылочные позиции, как и для обычного поршня, изображенного на фиг.1. Оказывается, что опорная поверхность 7 днища 3 поршня содержит наиболее удаленную в радиальном направлении первую поверхность 11 и самую внутреннюю в радиальном направлении вторую поверхность 12. Опорная поверхность 9 поршневого штока 2 содержит первую поверхность 13 напротив первой поверхности 11 днища 3 поршня и соответствует ей по форме, и вторую поверхность 14 напротив второй поверхности 12 днища 3 поршня и соответствует ей по форме. В соответствии с обычной конструкцией поверхности 11, 12, 13, 14 могут практически иметь промежуточную выемку 10, подвергаемую механической обработке с более грубыми допустимыми отклонениями, таким образом обеспечивая более экономичное изготовление (см. фиг.13). Выемка 10 может содержать закругление 16 или проходить в него, и это закругление образует снижающий напряжение мягкий переход между первой и второй поверхностями, соответственно, как показано на фиг. 7 и 9. Аналогично этому первые поверхности 11, 13 и вторые поверхности 12, 14 соответственно могут быть образованы так, чтобы в холодном и незажимаемом состоянии днища 3 поршня они проходили с постепенно сужающимся зазором между ними так, чтобы в наиболее удаленном в радиальном направлении опорном кольце опорных поверхностей 7, 9 образовывался зазор в несколько микрон (см. фиг.13). Во время работы это обеспечивает ровное распределение напряжения по области 6 в форме ребра, как объяснялось выше.

На виде в радиальном поперечном разрезе поршня 1 первые поверхности 11, 13 и вторые поверхности 12, 14 проходят по прямой линии и находятся под углом друг к другу, обеспечивая таким образом очень устойчивое прижимание опорных поверхностей 7, 9. Таким образом, влияния на опорные поверхности вследствие очень больших динамических нагрузок на поршне во время работы могут быть уменьшены, поскольку взаимные перемещения опорных поверхностей 7, 9, составляющие всего лишь несколько микрон, могут быть нейтрализованы, и это может снизить риск неудачных неблагоприятных воздействий на опорные поверхности 7, 9, типа истирания.

На фиг. 2 показан вариант осуществления, в котором в радиально наружном направлении первые наиболее удаленные в радиальном направлении поверхности 11, 13 наклонены от стенки 4 днища поршня, а вторые поверхности 12, 14 находятся по существу под прямым углом к центральной оси поршня 1, так что смещения ребра 6 радиально внутрь по его опорной поверхности 7 нейтрализуются. Этот эффект также можно получить с помощью варианта осуществления, показанного на фиг.4, в котором вторые самые внутренние в радиальном направлении поверхности 12, 14 наклонены от стенки 4 днища поршня.

На фиг. 3 и 5 показаны варианты осуществления, в которых нейтрализовано смещение опорной поверхности 7 ребра 6 радиально от центральной оси поршня 1, причем опорные поверхности 7, 9 в этих вариантах осуществления на виде в радиальном поперечном разрезе по существу являются зеркальным отражением относительно оси, проходящей через область 6 в форме ребра параллельно центральной оси поршня 1, в отличие от вариантов осуществления на фиг.2 и 4.

На фиг. 6-9 показаны варианты осуществления, в которых смещение опорной поверхности 7 области 6 в форме ребра радиально предотвращено в обоих направлениях относительно опорной поверхности 9 поршневого штока 2, поскольку как первые поверхности 11, 13, так и вторые поверхности 12, 14 находятся под углом относительно друг друга и под углом относительно нормальной плоскости к центральной оси поршня 1. На фиг.9, например, показан вариант осуществления, в котором вторые самые внутренние в радиальном направлении поверхности 12, 14 поднимаются более круто относительно нормальной плоскости к центральной оси, чем первые поверхности 11, 13, посредством чего перемещения опорной поверхности 7 ребра 6 по направлению радиально внутрь по существу нейтрализуются.

Следует отметить, что протяжение вторых поверхностей 12, 14 в осевом направлении поршня ограничено, чтобы снизить возможное их взаимное перемещение вследствие различного динамического сжатия материала в днище поршня и поршневом штоке соответственно.

На фиг.10 и 11 показаны варианты осуществления, в которых кольцеобразная деталь 15 зажата между опорной поверхностью 7 днища 3 поршня и опорной поверхностью 9 поршневого штока 2. Кольцеобразная деталь 15 имеет опорные поверхности, имеющие формы, соответствующие формам опорных поверхностей 7, 9 днища 3 поршня и поршневого штока 2, и может быть вставлена, например, для поддержания форсунок для хладагента или аналогичного вещества, или это может быть кольцо из материала, имеющего особенно хорошие контактные характеристики относительно материала днища 3 поршня и поршневого штока 2.

Хотя изобретение было описано для поршня, имеющего область 6 в форме ребра, расположенную внутри наружной стенки, должно быть ясно, что опорные поверхности 7, 9 согласно изобретению можно использовать на поршнях, имеющих другие конструкции, с опорными поверхностями на расстоянии от центральной оси поршня; опорные поверхности могут быть образованы, например, в наружной стенке днища поршня, или одновременно и на внутренней области в форме ребра, и в наружной стенке. Опорные поверхности также могут быть расположены на днище поршня и юбке поршня соответственно, и возможно, в то же самое время между юбкой поршня и поршневым штоком, при этом юбка поршня рассматривается как кольцеобразная деталь, зажатая между поршнем и поршневым штоком, или как часть днища поршня или поршневого штока. Также ясно, что опорные поверхности 7, 9 могут проходить непрерывно или с перерывами в направлении вдоль окружности поршня и что болты для зажимания днища 3 поршня и поршневого штока 2 могут проходить через опорные поверхности 1, 9 или их наружную часть.

Изобретение относится к двигателестроению и м.б. использовано преимущественно в двухтактных дизельных двигателях. Поршень содержит днище, которое на некотором расстоянии от продольной центральной оси поршня имеет опорную поверхность, проходящую в направлении вдоль окружности поршня и зажимаемую относительно опорной поверхности поршневого штока. Опорная поверхность днища поршня содержит первую поверхность, которая на виде в радиальном поперечном разрезе проходит по прямой линии и образует угол между 2 и 88o с нормальной плоскостью к продольной центральной оси поршня, и вторую поверхность, которая образует угол меньше 178 или больше 182o с первой поверхностью. Сопряженный с поршнем шток имеет соответствующие опорные поверхности. Между поршнем и штоком м.б. расположена зажимаемая кольцеобразная деталь (кольцо), имеющая опорные поверхности, которые аналогичны соответствующим поверхностям поршня и штока. Изобретение позволяет обеспечить устойчивую передачу усилий от днища поршня к поршневому штоку. 3 с. и 13 з.п.ф-лы, 13 ил.

| Поршень двигателя внутреннего сгорания | 1990 |

|

SU1808097A3 |

| DE 3702694 С1, 21.04.1988 | |||

| Инструмент для выглаживания | 1975 |

|

SU653099A1 |

| Устройство для охлаждения поршня двигателя внутреннего сгорания | 1947 |

|

SU73908A1 |

Авторы

Даты

2003-10-27—Публикация

2000-03-17—Подача