Настоящее изобретение относится к поршню двухтактного дизельного двигателя с крейцкопфом, имеющему определенное количество канавок для поршневых колец, которые имеют меньшую высоту в осевом направлении поршня, чем высота канавки, взаимосвязанной с кольцом, при этом поршень по меньшей мере у некоторых из колец имеет каналы для снижения давления, формирующие соединения для потока газа между кольцевыми пространствами, расположенными выше и ниже поршневого кольца у наружной поверхности поршня, причем каналы для снижения давления по меньшей мере частично образованы в поршне.

В патенте Великобритании GB-A-2104621 и японской заявке 2-48737 описаны поршни с канавками для поршневых колец, в которых каналы для потока газа выполнены в материале поршня между канавками для колец в форме прямолинейных сверлении, начинающихся позади кольца в самой удаленной во внутреннем направлении части канавки и проходящих вниз и наклонно в наружном направлении, так что эти сверления выходят приблизительно в середине верхней поверхности нижележащей канавки для кольца. Это означает, что поршневые кольца в нижележащих канавках подвергаются неблагоприятным тепловым воздействиям просачивающегося газа с появляющейся в результате этого опасностью повреждения материала поршневого кольца и потерей усилий, создаваемых кольцом, которые удерживают наружную поверхность кольца в контакте с внутренней поверхностью гильзы.

В патенте Германии DE-A 19514918 описан поршень для четырехтактного двигателя. Цель этого известного изобретения заключается в ослаблении проблемы, состоящей в том, что смазочное масло из корпуса кривошипа собирается в канавке для кольца, когда поршневое кольцо упирается в верхнюю поверхность канавки, после чего смазочное масло подводится к камере сгорания с последующим смещением положения кольца для контакта с нижней поверхностью канавки. Канавки для колец взаимосвязаны посредством соединительного канала, имеющего один осевой участок и два радиальных участка. Согласно описанию, приведенному в германской публикации, в течение хода всасывания соединительный канал приводит к более раннему перемещению поршневого кольца из состояния контакта с верхней поверхностью канавки в состояние контакта с нижней поверхностью канавки, что приводит к прерыванию потока смазочного масла в канавку для кольца, так что улучшается уплотняющее действие для препятствования перемещению смазочного масла вверх в камеру сгорания. К двигателю с крейцкопфом упомянутая проблема перемещения смазочного масла не относится и, кроме того, в двухтактном двигателе отсутствует такт всасывания. Помимо этого, затруднительно изготовить осевой участок соединительного канала.

Известны различные примеры поршневых колец, образованных с углублениями, приводящими к просачиванию газа за поршневое кольцо для уменьшения падения давления по кольцу, а следовательно, и износа кольца; в публикации WO 94/12815, например, описаны пути просачивания, образованные в виде канавок в контактной поверхности кольца у стенки цилиндра, то есть эти пути проходят от верхней поверхности к нижней поверхности кольца.

Задача настоящего изобретения заключается в создании поршня, который обеспечивает контролируемый поток ограниченного количества газа, просачивающегося по меньшей мере за одно поршневое кольцо для уменьшения износа кольца, и в то же время защищает кольца от чрезмерных воздействий.

В свете этого поршень согласно изобретению отличается тем, что выходные отверстия каналов снижения давления, предназначенных для горячего газа, текущего из кольцевого пространства сверху к кольцевому пространству снизу поршневого кольца, имеют такое расположение и такую ориентацию, что на протяжении от выходных отверстий удается избежать наталкивание осей каналов на поршневое кольцо, и что полная площадь Atot поперечного сечения этих каналов для снижения давления находится в интервале от D2/68000 до D2/10000, при этом D представляет собой диаметр поршня, выраженный в мм, а Atot представляет собой площадь, выраженную в мм2.

Когда просачивающийся горячий газ вытекает из каналов, служащих для снижения давления, это происходит в виде концентрированных струй горячего газа, которые создают точки с очень концентрированным нагревом материала, на который они наталкиваются, поскольку в точках соударения не может быть сохранен защищающий от воздействия тепла пограничный слой значительной толщины. Конструкция согласно изобретению защищает весьма нагруженные поршневые кольца от точечного нагрева выходными струями, поэтому кольца могут лучше выполнять их главную функцию предотвращения проникновения высоких давлений в камере сгорания под поршень. Это особенно предпочтительно в современных двухтактных двигателях с крейцкопфом, которые имеют весьма высокую мощность цилиндра.

Для работы двигателя с крейцкопфом важно то, чтобы износ колец контролировался в определенных пределах с учетом надлежащего сведения к минимуму расхода топлива и, с другой стороны, с обеспечением желаемой долговечности компонентов цилиндра. Если площадь становится меньше D2/68000, то перепад давления по поршневому кольцу будет неблагоприятно высок, а с этим взаимосвязан сильный износ кольца. Верхний предел площади, составляющий порядка D2/10000, представляет собой приемлемый компромисс между значительным уменьшением износа кольца и незначительным ухудшением условий сгорания, а следовательно, и удельного расхода топлива. Указанный интервал предпочтительно обеспечивает большую долговечность кольца в сочетании с хорошими условиями работы двигателя в целом. Верхний предел площади также предотвращает весьма быстрое понижение давления под поршневыми кольцами непосредственно после открытия выпускного клапана, так что поршневые кольца не перемещаются вверх в кольцевых канавках.

По сравнению с известными поршневыми кольцами, которые обеспечены путями для утечек, находящимися в боковой поверхности, в случае поршня согласно настоящему изобретению представляется возможным использовать поршневые кольца, которые не ослаблены механически посредством путей для утечек, полностью или частично выполненных механической обработкой в наружной поверхности кольца. Этим обеспечивается значительное преимущество, поскольку уровень усилий, создаваемых кольцом, значителен у наружной поверхности, а даже незначительные зоны с канавками могут вызвать неблагоприятные концентрации напряжений в материале у наружной поверхности.

В одном из вариантов осуществления конструкции отверстия каналов для снижения давления расположены радиально к внутренней стороне задней поверхности поршневого кольца, при этом каналы для снижения давления проходят параллельно осевому направлению поршня. Эти каналы для снижения давления могут быть рассверлены в ряд от нижней поверхности поршня на всем пути к верхней кольцевой канавке одной сверлильной операцией с пересечением всех канавок для колец. Если желательно не использовать определенное количество участков сверлении, они могут быть закупорены. Поскольку рассверленные каналы расположены в донной части кольцевой канавки позади поршневого кольца, предотвращается удар выходящих струй просачивающегося газа непосредственно о поршневое кольцо. Этот вариант осуществления конструкции обеспечивает возможность преимущественного простого изготовления поршня.

В альтернативном варианте осуществления конструкции отверстия каналов для снижения давления расположены в периферийной поверхности поршня, при этом выходные струи просачивающегося газа ударяют о внутреннюю поверхность гильзы цилиндра. Поскольку поршень перемещается в гильзе, выходные струи все время действуют на новые зоны, что препятствует перегреву. В отличие от поршневого кольца гильза также подвергается непосредственному охлаждению охладителем, который отводит тепло, передаваемое просачивающимся газом.

Если желательно, чтобы поршневое кольцо и канавка совсем не содержали путей просачивания, то каждый канал для снижения давления может содержать по меньшей мере два участка, которые проходят внутрь от цилиндрической наружной поверхности поршня и сообщены друг с другом посредством потока внутри поршня, причем предпочтительно через участки, имеющие прямолинейное сходящееся направление и встречающиеся в точке пересечения.

Если сделать так, чтобы по меньшей мере часть каналов для снижения давления проходила от углубления в канавке для кольца фактически параллельно верхней или нижней поверхности этой канавки и выходила у периферийной поверхности поршня, то можно облегчить выполнение каналов, поскольку при их выполнении инструмент продвигается в радиальном направлении поршня.

В предпочтительном варианте осуществления конструкции каналы для снижения давления проходят в части поршня, которую с возможностью удаления вставляют в углубление в канавке для кольца. В каждой кольцевой канавке может находиться съемная поршневая часть. Поршневая часть может быть образована из определенного количества частей, собираемых при монтаже в кольцевой канавке с получением целиковой поршневой части. Отдельная поршневая часть значительно меньше, чем весь поршень, и поэтому ею легче манипулировать при выполнении каналов для снижения давления. Кроме того, поршневая часть может быть заменена независимо от других частей поршня, что следует считать преимуществом, поскольку материал вокруг каналов для снижения давления может иметь тенденцию к разъеданию.

Предпочтительно, чтобы нижняя поверхность канавки для кольца была снабжена покрытием из определенного материала, например хрома, который тверже основного материала поршня, а каналы для снижения давления представляли собой открытые вверх каналы в нижней поверхности канавки для кольца, при этом каналы для снижения давления имеют большую высоту в осевом направлении поршня, чем толщина более твердого материала покрытия. Давление просачивающегося газа в открытых в верхнем направлении каналах оказывает воздействие на нижнюю поверхность поршневого кольца с силой, направленной вверх, которая способствует быстрому отрыву поршневого кольца от нижней поверхности канавки, когда поршень находится в конце рабочего хода. Этот отрыв с сопровождающимся движением вверх и вниз поршневого кольца в канавке важен для сохранения кольцевой канавки свободной от образований кокса. Преимуществом также является и то, что каналы глубже, чем толщина более твердого материала, поскольку он может быть более восприимчивым к теплу, чем нижележащий основной материал. Когда обеспечивается прохождение канала через более твердый материал на всем его протяжении, лишь весьма незначительная часть более твердого материала будет подвергаться воздействию тепла от просачивающихся газов.

Можно обеспечить, чтобы каналы для снижения давления содержали несколько участков, проходящих через поршневое кольцо от его верхней поверхности к нижней поверхности, при этом участки канала в поршневом кольце выходят по меньшей мере в один открытый в верхнем направлении кольцевой участок канала, который образован в нижней поверхности канала для кольца и который через участки канала, проходящие радиально наружу, сообщается с кольцевым пространством под поршневым кольцом. Этот вариант осуществления конструкции позволяет избежать прохождения большей части горячих газов через полость в кольцевой кунавке позади поршневого кольца, при этом они проходят вниз через поршневое кольцо на приемлемом расстоянии от передней и задней поверхностей последнего к участку открытого вверх канала, откуда газы текут вверх под поршневое кольцо. Кольцевой, открытый вверх участок канала распределяет действие сил, создаваемых газом, на нижней поверхности поршневого кольца, так что воздействие на кольцо предпочтительно осуществляется равномерно.

В каждом поршневом кольце приемлемым образом может наxoдиться по меньшей мере четыре, а предпочтительно от семи до шестнадцати активных каналов для снижения давления, фактически равномерно распределенных вдоль периферии поршня. Чем больше количество каналов, тем более равномерно тепловая нагрузка распределяется по материалу вокруг каналов для снижения давления. Помимо распределения тепла также могут быть учтены и другие обстоятельства, когда определяется наиболее приемлемое количество каналов, например, опасность отложений кокса в кольцевой канавке. Просачивающийся газ будет течь вниз за несколько колец на поршне, и, если каналы для снижения давления смещены относительно друг друга в окружном направлении между разными кольцевыми канавками, газ должен течь в окружном направлении поршня для прохождения от путей просачивания у кольцевой канавки к путям просачивания в нижележащем поршневом кольце. Газ может тянуть остатки масла, а также остатки, образованные при его сгорании, при этом опасность осаждения остаточного материала, которым может быть кокс, возрастает с удлинением пути прохождения газа. Из соображений противодействия осаждению кокса в кольцевом пространстве позади поршневого кольца поршневое кольцо предпочтительно имеет от восьми до шестнадцати путей просачивания в его нижней поверхности.

Примеры вариантов осуществления изобретения ниже будут разъяснены более подробно со ссылками на схематические фигуры, на которых:

на фиг. 1 представлен боковой вид поршня с канавками для поршневых колец;

на фиг. 2а и 2b в продольном сечении и в поперечном сечении представлены очертания первого варианта осуществления конструкции каналов для снижения давления у кольцевых канавок в поршне;

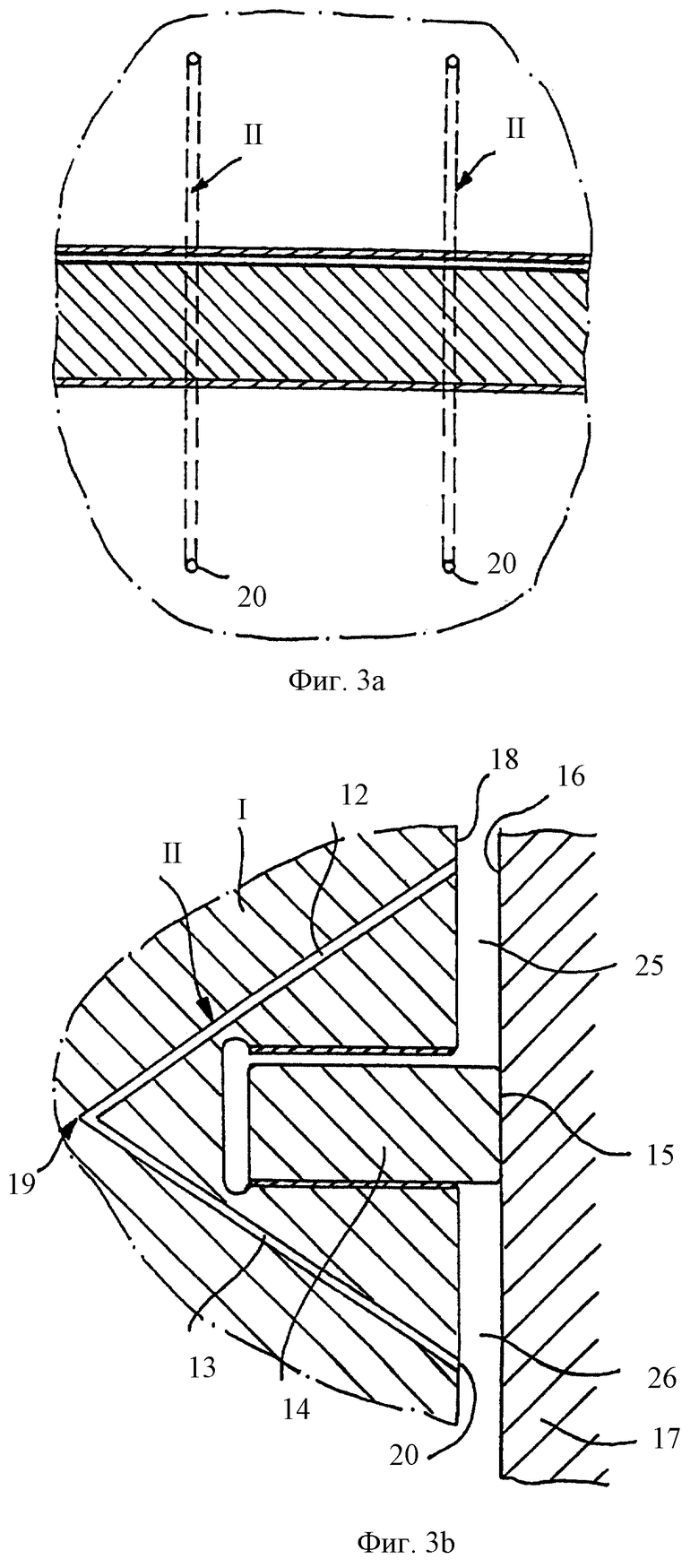

на фиг. 3а и 3b соответственно представлены боковой вид и вид в вертикальном поперечном сечении канавки для кольца со вторым вариантом осуществления каналов для снижения давления;

на фиг. 4а представлен вид в поперечном сечении третьего варианта осуществления конструкции;

на фиг. 4b и 4с представлены боковые виды двух модификаций третьего варианта осуществления конструкции;

на фиг. 5а и 5b представлены вид в поперечном сечении и боковой вид канавки для кольца с четвертым вариантом осуществления конструкции каналов для снижения давления, причем фиг. 5b выполнена в большем масштабе;

на фиг. 6а представлен вид в поперечном сечении пятого варианта осуществления конструкции;

на фиг. 6b, 6c, 6d и 6е представлены боковые виды разных модификаций пятого варианта осуществления конструкции;

на фиг. 7а и 7b соответственно представлены вид в поперечном сечении и боковой вид канавки для кольца с шестым вариантом осуществления конструкции каналов для снижения давления.

На фиг. 1 представлен поршень 1 для большого двухтактного дизельного двигателя с крейцкопфом. Посредством поршневого штока и крейцкопфа, а также шатуна, которые не показаны, поршень соединен с коленчатым валом. В зависимости от размера двигателя поршень может иметь диаметр, например, находящийся в интервале от 240 до 1000 мм. Поршень имеет определенное количество отстоящих друг от друга в осевом направлении канавок 2-4, в которые могут быть установлены поршневые кольца. Обычно на поршень устанавливают четыре кольца, но, безусловно, может быть использовано и иное количество, например от двух до восьми поршневых колец.

В последующем описании одни и те же номера позиций, используемые в разных вариантах осуществления конструкции, относятся к элементам одного типа.

Поршень, показанный на фиг. 1, имеет относительно удлиненную часть, так называемый высокий верхний пояс 5, расположенный над канавкой для верхнего поршневого кольца. Он обеспечивает определенную защиту верхнего поршневого кольца, поскольку образующиеся при сгорании горячие газы вначале должны проходить через кольцевое пространство между внутренней поверхностью цилиндра и высоким верхним поясом, перед тем как они достигнут поршневого кольца. Высокий верхний пояс 5 может, например, иметь такую протяженность в осевом направлении, что верхнее поршневое кольцо располагается на расстоянии, составляющем более пяти, а предпочтительно более десяти высот поршневого кольца от самой верхней точки поршня. Поршень также может быть образован так, как показано на фиг. 2, где канавка 2 для верхнего поршневого кольца находится вблизи от самой верхней точки поршня.

В нижней части кольцевой канавки 2 расположено довольно большое количество каналов 6 для снижения давления, которые соединяют ее с нижележащей кольцевой канавкой 3. Соответственно, кольцевая канавка 3 соединена с лежащей ниже нее канавкой, и так далее вниз до нижней кольцевой канавки 4. Каналы 6 для снижения давления могут быть рассверлены параллельно центральной оси 7 поршня на радиусе, обеспечивающем расположение каналов у нижней части кольцевых канавок, за счет чего каналы выходят в радиальном направлении на внутренней стороне задней поверхности поршневого кольца, которая не показана, так что вытекающий путем просачивания газ не наталкивается непосредственно на поршневое кольцо. Участки 10 сверления, расположенные под нижней кольцевой канавкой 4, отсечены пробкой 8, уплотнением, перегораживаются посредством сварки или иным способом, который предотвращает течение газа через участки 10 вниз под поршень. Желательно, чтобы газ тек в окружном направлении канавки для кольца, перед тем как он потечет вниз к нижележащей канавке, при этом может быть выполнено количество сверлений, большее количества разгрузочных каналов, после чего некоторые сверления перекрывают у одной канавки, а другие сверления у другой канавки.

Во втором варианте осуществления конструкции каждый из каналов 11 для снижения давления выполняют в виде двух участков 12, 13, расположенных так, что полностью находятся вне канавки (2 или 3), с которой они взаимодействуют и в которую устанавливают поршневое кольцо 14. Усилия, создаваемые поршневым кольцом 14, удерживают его наружную поверхность 15 в контакте с внутренней поверхностью 16 стенки цилиндра или гильзы 17. Участок 12 канала просверлен под наклоном вниз в поршень от цилиндрической наружной поверхности 18 поршня в зоне выше кольцевой канавки, а участок 13 канала просверлен под наклоном вверх в поршень от наружной поверхности 18 в зоне под кольцевой канавкой, при этом участки 12, 13 имеют сходящееся направление и пересекают друг друга в точке пересечения 19, которая может быть надлежащим образом расположена в радиальном направлении с внутренней стороны кольцевой канавки.

Вариант осуществления конструкции может быть изменен за счет содержания нескольких участков каждого канала. Например, поршень 1 может быть образован с внутренней кольцевой полостью, расположенной с внутренней стороны кольцевой канавки, причем эта кольцевая полость может образовывать участок каждого канала, так что участки просто сверлят от наружной поверхности поршня во внутреннюю кольцевую полость. Это, во-первых, означает, что сверления могут быть выполнены с меньшей точностью, поскольку нет необходимости в том, чтобы они попадали в точку пересечения, и, во-вторых, просачивающийся газ может быть распределен между несколькими каналами посредством кольцевой полости. Если такое распределение нежелательно, внутренняя полость может быть разделена между каждым из каналов для снижения давления.

В течение сгорания, происходящем в камере сгорания над поршнем, горячий просачивающийся газ течет в участок 12 над поршневым кольцом и выходит через отверстие 20 участка 13 под поршневым кольцом.

Третий вариант осуществления конструкции представлен на фиг. 4 и связан со второй от донной части кольцевой канавкой 3, где каналы 21 для снижения давления проходят от нижней части кольцевого пространства 3' позади задней поверхности 22 поршневого кольца и наклонно вниз к наружной поверхности 18 поршня под поршневым кольцом 14. В течение рабочего хода поршневое кольцо 14 прижато вниз для обеспечивающего уплотнение контакта с нижней поверхностью 23 кольцевой канавки. Поскольку поршневое кольцо имеет меньшую высоту, чем высота кольцевой канавки, образуется значительный зазор между верхней поверхностью поршневого кольца и верхней поверхностью 24 кольцевой канавки, и этот зазор приводит к тому, что кольцевое пространство 3' позади поршневого кольца в значительной степени находится под тем же самым давлением, что и кольцевое пространство 25 над поршневым кольцом у наружной поверхности поршня.

Горячий просачивающийся газ течет из кольцевого пространства 3' по каналам 21 и выходит через отверстия 20, откуда газовые струи проходят через кольцевое пространство 26 под поршневым кольцом и наталкиваются на внутреннюю поверхность 16 гильзы цилиндра, причем в то же самое время создается давление в кольцевом пространстве 26 благодаря поступающему потоку просачивающегося газа. Выходные отверстия 20 расположены на наружной поверхности поршня и, следовательно, непрерывно перемещаются относительно внутренней поверхности 16, так что последняя не подвергается тепловому повреждению. Очевидно, что кольцевое пространство 3' запитывается горячим газом, соответствующим величине выходного потока просачивающегося газа, однако подача происходит через зазор между верхней поверхностью кольца и верхней поверхностью 24, где площадь потока во много раз больше площади поперечного сечения каналов 21, и потоки газа соответственно медленнее и спокойнее.

Каналы 21 могут иметь разные формы поперечного сечения, например простое круглое поперечное сечение, которое показано на фиг. 4b, или удлиненное поперечное сечение, которое показано на фиг. 4с. Удлиненное поперечное сечение имеет большую площадь, приходящуюся на канал, что приводит к меньшему количеству каналов на кольцевую канавку при определенной суммарной площади просачивания. Можно использовать каналы с несколькими разными формами поперечного сечения применительно к одной и той же кольцевой канавке.

В четвертом варианте осуществления конструкции каналы 30 для снижения давления проходят параллельно нижней поверхности 23 кольцевой канавки от нижней части кольцевого пространства 3' позади поршневого кольца и радиально наружу к отверстию 20 в наружной поверхности 18. Нижняя и верхняя поверхности кольцевой канавки снабжены покрытием 31 из твердого материала, например хрома. Каналы 30 для снижения давления представляют собой открытые вверх каналы и имеют большую глубину d, чем толщина t покрытия 31. Этим обеспечивается преимущество, заключающееся в том, что покрытие лишь в незначительной степени подвергается влиянию горячих просачивающихся газов. Естественно, каналы 30 могут быть образованы с разными площадями поперечного сечения, как описано применительно к каналу 21.

В пятом варианте осуществления конструкции каналы 32 для снижения давления выполнены в отдельной части 33 поршня, образующей нижнюю границу канавки для поршневого кольца 14. Эта часть поршня имеет фланцевую часть 34, расположенную так, что она находится в зацеплении с углублением в нижней части кольцевой канавки, за счет чего эта часть поршня крепится к остальной части поршня. Часть 33 поршня может быть выполнена из стальной отливки, способной выдерживать длительное воздействие гораздо более высоких температур, как правило, составляющих по меньшей мере 450oС, чем обычный материал поршня - чугун, который более восприимчив к воздействию температуры. Кроме того, обеспечивается весьма важное преимущество за счет формирования каналов для снижения давления в отдельной заменяемой части 33 поршня, поскольку разные части поршня могут быть установлены на одной и той же основной части в соответствии с фактической выходной мощностью, выбранной для двигателя, в котором должен быть установлен поршень. Например, наиболее приемлемая площадь просачивания у кольцевой канавки, между прочим, зависит от максимального давления в конкретном двигателе, и посредством надлежащего выбора части поршня его основная часть может быть приспособлена к фактическим рабочим параметрам двигателя.

Общий отличительный признак описанных здесь различных вариантов осуществления конструкции заключается в том, что суммарная площадь Atot поперечного сечения каналов для снижения давления, взаимосвязанных с отдельным поршневым кольцом, находится в интервале от D2/68000 до D2/10000, а предпочтительно в интервале от D2/30000 до D2/20000. Для типичного двухтактного двигателя с крейцкопфом диаметр D поршня составляет порядка 600 мм, а Atot находится в интервале от 5,29 до 36 мм2, но предпочтительно в интервале от 12 до 18 мм2. Для весьма больших двигателей с диаметром D поршня порядка 1000 мм площадь Atot находится в интервале от 14,7 до 100 мм2, а предпочтительно в интервале от 33,3 до 50 мм2.

Из фиг. 6b и 6с видно, что каналы 32 для снижения давления могут иметь разные формы и разные поперечные сечения, а на фиг. 6d показано местоположение канала у верха части 33 поршня в соответствии с вариантом осуществления конструкции, показанным на фиг. 5b. Кроме того, как показано на фиг. 6е, каналы 32 могут быть расположены у нижней поверхности части 33 поршня, но этот вариант конструкции не является предпочтительным.

В шестом варианте осуществления конструкции, показанном на фиг. 7а,b, каналы для снижения давления содержат участки 35, которые проходят через поршневое кольцо 14, причем предпочтительно наклонно вниз из кольцевого пространства 25 к кольцевой части 36, которая образована в виде открытого вверх углубления в нижней поверхности 23 кольцевой канавки. Из участка 36 канала просачивающийся газ течет через идущие в радиальном направлении участки 37 к выходным отверстиям 20, при прохождении из которых газ наталкивается на внутреннюю поверхность 16 гильзы, движется с малой скоростью вниз и вызывает увеличение давления в кольцевом пространстве 26.

Различные варианты осуществления конструкции могут быть объединены в новые варианты, при этом детали вариантов конструкции также могут быть объединены друг с другом.

Поршень для двухтактного двигателя с крейцкопфом имеет ряд канавок для поршневых колец. По меньшей мере у некоторых из колец поршень имеет каналы для снижения давления, при этом удается избежать наталкивания осей каналов на поршневое кольцо на протяжении от выходных отверстий. Выраженная в мм2 полная площадь поперечного сечения каналов для снижения давления, взаимосвязанных с отдельным поршневым кольцом, находится в интервале от D2/68000 до D2/10000, где D - диаметр цилиндра, выраженный в мм. Поршень, согласно изобретению, обеспечивает контролируемый поток ограниченного количества газа, просачивающегося по меньшей мере за одно поршневое кольцо для уменьшения износа кольца, и в то же время защищает кольца от чрезмерных воздействий. 9 з.п. ф-лы, 7 ил.

| Экономайзер | 0 |

|

SU94A1 |

| DE 19514918 A1, 24.10.1996 | |||

| УСКОРИТЕЛЬ ЭЛЕКТРОНОВ | 1992 |

|

RU2104621C1 |

| DE 19520844 A1, 21.12.1995 | |||

| US 4154207 А, 15.05.1979 | |||

| Поршень | 1949 |

|

SU88255A1 |

| Устройство для сборки полотнищ с ребрами жесткости | 1988 |

|

SU1625637A1 |

| ВЕРХНЕЕ ПОРШНЕВОЕ КОЛЬЦО | 1993 |

|

RU2071571C1 |

Авторы

Даты

2002-10-10—Публикация

1998-03-09—Подача