Теплообменник для термосифонных систем относится к теплообменной технике и предназначен для передачи теплоты от теплоносителя к теплоаккумулирующей среде, например воде, и может использоваться в солнечных водонагревательных установках.

Известна конструкция теплообменника, состоящая из гладкотрубного змеевика [1] . При работе этого теплообменника теплоноситель движется по трубе, образующей змеевик. Недостатком этого теплообменника является громоздкость, получающаяся из-за невозможности изогнуть трубу по малому радиусу.

Известна также конструкция стального панельного радиатора [2], содержащего коллекторы, нагревательные элементы, гидравлически соединенные с коллекторами по потоку теплоносителя, впускной и выпускной патрубки.

Недостатком данного известного теплообменника является то, что при малых скоростях теплоносителя работает не вся площадь поверхности теплообменника, т.е. образуются застойные зоны и вследствие этого уменьшается площадь теплообмена и эффективность теплообменника. Известный теплообменник по своей технической сущности, по функциональному назначению и по достигаемому техническому результату наиболее близок к заявляемому теплообменнику.

В основу изобретения поставлена задача разработать для термосифонных систем более эффективный теплообменник за счет исключения образования в нем застойных зон путем создания единого сквозного канала для теплоносителя от впускного до выпускного патрубков.

Для достижения указанного технического результата теплообменник, содержащий коллекторы, нагревательные элементы, гидравлически соединенные с коллекторами по потоку теплоносителя, впускной и выпускной патрубки, выполнен в виде плоской трубчатой конструкции с нагревательными элементами в виде теплообменных трубок, наружные диаметры которых равны внутренним диаметрам коллекторов, причем плоскость одного торца каждой теплообменной трубки ориентирована под углом 90o относительно ее продольной оси, а плоскость противоположного торца каждой теплообменной трубки ориентирована под углом 45o относительно ее продольной оси, при этом теплообменные трубки плоскостью торцов, ориентированных под углом 45o относительно их продольных осей, поочередно соединены вначале с одним, а затем с другим коллекторами с перекрытием их внутренних поперечных сечений, при этом каждая теплообменная трубка плоскостью торца, ориентированной под углом 45o относительно ее продольной оси, развернута навстречу потоку теплоносителя с образованием единого сквозного канала для теплоносителя от впускного до выпускного патрубков.

Согласно второму варианту изобретения теплообменник выполнен в виде плоской трубчатой конструкции с нагревательными элементами в виде перепускных и запорно-перепускных теплообменных трубок, наружные диаметры которых равны внутренним диаметрам коллекторов, причем плоскости обоих торцов каждой перепускной теплообменной трубки ориентированы под углом 90o относительно ее продольной оси, а плоскости обоих торцов каждой запорно-перепускной теплообменной трубки ориентированы под углом 45o относительно ее продольной оси и параллельны друг другу, при этом перепускные теплообменные трубки поочередно через одну запорно-перепускную теплообменную трубку соединены каждая с коллектором без перекрытия их внутренних поперечных сечений, а запорно-перепускные теплообменные трубки поочередно через одну перепускную теплообменную трубку соединены каждая с коллекторами с перекрытием их внутренних поперечных сечений, при этом каждая запорно-перепускная теплообменная трубка одним своим торцом в одном коллекторе развернута навстречу потоку теплоносителя, а вторым своим торцом в другом коллекторе развернута по ходу потока теплоносителя с образованием единого сквозного канала для теплоносителя от впускного до выпускного патрубков.

Объединение двух технических решений в одну заявку связано с тем, что две отдельные конструкции теплообменников для термосифонных систем решают одну и ту же задачу - повышают эффективность использования поверхности теплообмена и в конечном итоге имеют более высокий средний коэффициент теплопередачи за счет исключения образования в теплообменниках застойных зон путем создания единого сквозного канала для теплоносителя от впускного до выпускного патрубков. Оба технических решения функционально равнозначны, но не могут быть объединены в один пункт формулы изобретения.

В заявленных теплообменниках для термосифонных систем общими существенными признаками для этих теплообменников и для их прототипа являются:

- коллекторы,

- нагревательные элементы, гидравлически соединенные с коллекторами по потоку теплоносителя;

- впускной и выпускной патрубки.

Сопоставимый анализ заявленных теплообменников и прототипа показывает, что первые имеют в отличие от прототипа следующие существенные признаки:

Согласно первому варианту:

- теплообменник выполнен в виде плоской трубчатой конструкции с нагревательными элементами, выполненными в виде теплообменных трубок, наружные диаметры которых равны внутренним диаметрам коллекторов;

- у каждой теплообменной трубки плоскость с одного торца ориентирована под углом 90o относительно ее продольной оси, а плоскость противоположного торца ориентирована под углом 45o относительно ее продольной оси;

- теплообменные трубки торцами, ориентированными относительно их продольных осей под углом 45o, соединены с коллекторами с перекрытием их внутренних поперечных сечений и развернуты навстречу потоку теплоносителя с образованием единого сквозного канала для теплоносителя от впускного до выпускного патрубков.

Согласно второму варианту:

- теплообменник выполнен в виде плоской трубчатой конструкции с нагревательными элементами в виде перепускных и запорно-перепускных теплообменных трубок, наружные диаметры которых равны внутренним диаметрам коллекторов;

- каждая перепускная теплообменная трубка плоскостями обоих торцов, ориентированных под углом 90o относительно ее продольной оси, соединена поочередно через одну запорно-перепускную теплообменную трубку с коллекторами без перекрытия их внутренних поперечных сечений;

- каждая запорно-перепускная теплообменная трубка плоскостями обоих торцов, ориентированных под углом 45o относительно ее продольной оси, соединена поочередно, через одну перепускную теплообменную трубку, с коллекторами с перекрытием их внутренних поперечных сечений;

- каждая запорно-перепускная теплообменная трубка одним своим торцом в одном коллекторе развернута навстречу потоку теплоносителя, а вторым своим торцом в другом коллекторе развернута по ходу потока теплоносителя с образованием единого сквозного канала для теплоносителя от впускного до выпускного патрубков.

Именно такая совокупность всех существенных признаков позволила разработать варианты теплообменников для термосифонных систем.

На основании изложенного можно заключить, что все существенные признаки, характеризующие заявленные теплообменники, имеют причинно-следственную связь с достигнутым техническим результатом, т.е. обеспечивают получение технического результата во всех случаях, на который распространяется испрашиваемый объем правовой охраны двух вариантов теплообменника. Благодаря данной совокупности существенных признаков стало возможным решить поставленную задачу.

Следовательно, заявленные варианты изобретения являются новыми и обладают изобретательским уровнем, т.е. они явным образом не следуют из уровня техники и пригодны для промышленного применения.

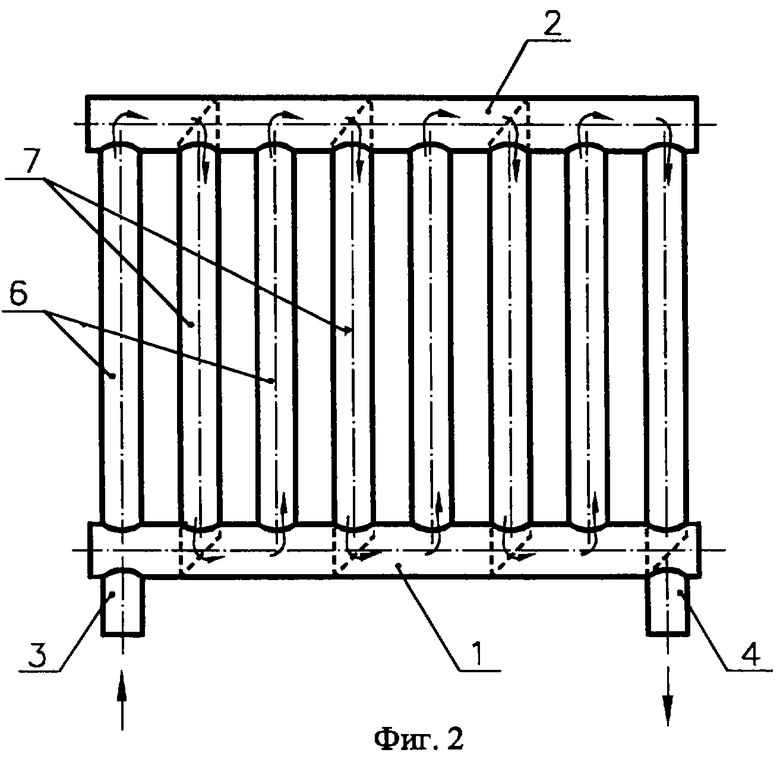

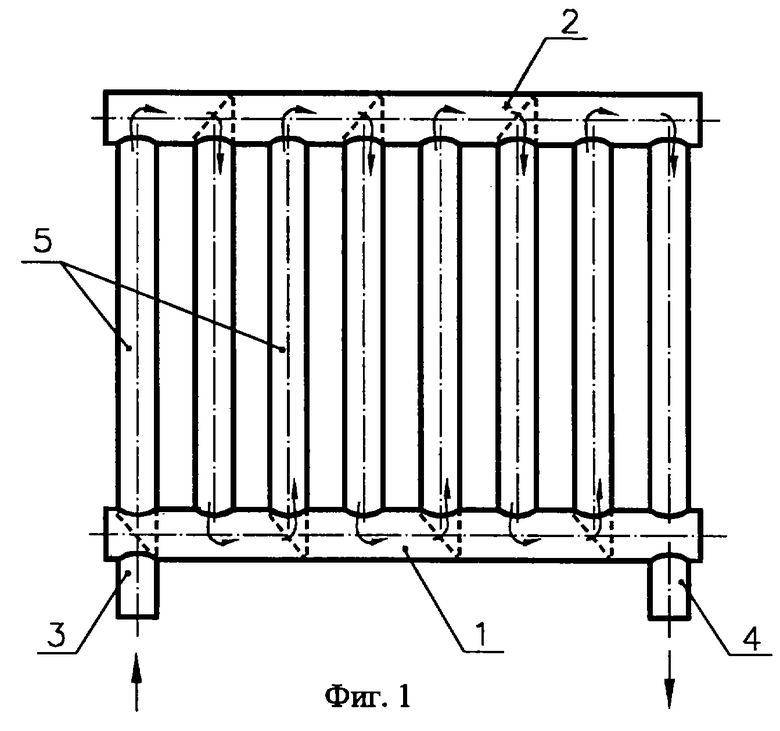

Сущность изобретения поясняется чертежами, где:

- на фиг.1 изображен теплообменник для термосифонных систем (вариант 1);

- на фиг.2 изображен теплообменник для термосифонных систем (вариант 2).

Оба варианта теплообменников для термосифонных систем выполнены в виде плоских трубчатых конструкций и содержат коллекторы 1, 2, нагревательные элементы в виде теплообменных трубок, гидравлически соединенных с коллекторами по потоку теплоносителя, впускной 3 и выпускной 4 патрубки.

Теплообменник (первый вариант) содержит коллекторы 1, 2, нагревательные элементы в виде теплообменных трубок 5, впускной 3 и выпускной 4 патрубки (см. фиг.1). Наружные диаметры теплообменных трубок 5 выполнены равными внутренним диаметрам коллекторов 1, 2. Плоскость одного торца каждой теплообменной трубки 5 ориентирована под углом 90o относительно ее продольной оси, а плоскость противоположного торца каждой теплообменной трубки 5 ориентирована под углом 45o относительно ее продольной оси. Теплообменные трубки 5 плоскостью торцов, ориентированных под углом 45o относительно их продольных осей, поочередно соединены вначале с одним, а затем с другим коллекторами с перекрытием их внутренних поперечных сечений. Каждая теплообменная трубка 5 плоскостью торца, ориентированного под углом 45o относительно ее продольной оси, развернута в коллекторах 1, 2 навстречу потоку теплоносителя с образованием единого сквозного канала для теплоносителя от впускного 3 до выпускного 4 патрубков.

Согласно второму варианту (см. фиг.2) в теплообменнике нагревательные элементы выполнены в виде перепускных 6 и запорно-перепускных 7 теплообменных трубок, наружные диаметры которых равны внутренним диаметрам коллекторов 1, 2, причем плоскости обоих торцов каждой перепускной теплообменной трубки 6 ориентированы под углом 90o относительно ее продольной оси, а плоскости обоих торцов каждой запорно-перепускной теплообменной трубки 7 ориентированы под углом 45o относительно ее продольной оси и параллельны друг другу. Перепускные теплообменные трубки 6 поочередно через одну запорно-перепускную теплообменную трубку 7 соединены с коллекторами 1, 2 без перекрытия их внутренних поперечных сечений, а запорно-перепускные теплообменные трубки 7 соединены поочередно через одну перепускную теплообменную трубку 6 с коллекторами 1, 2 с перекрытием их внутренних поперечных сечений, при этом каждая запорно-перепускная теплообменная трубка 7 одним своим торцом в коллекторе 2 развернута навстречу потоку теплоносителя, а вторым своим торцом в коллекторе 1 развернута по ходу потока теплоносителя с образованием единого сквозного канала для теплоносителя от впускного 3 до выпускного 4 патрубков.

Теплообменник для термосифонных систем (первый вариант) работает следующим образом. Горячий теплоноситель через впускной патрубок 3 теплообменника поступает в коллектор 1. Затем теплоноситель поступает в первую по ходу теплоносителя теплообменную трубку 5 через ее торец, плоскость которого ориентирована под углом 45o относительно оси этой трубки и развернута навстречу потоку теплоносителя. Такая конструкция указанного торца перекрывает внутреннее поперечное сечение коллектора 1 и препятствует распространению теплоносителя вдоль последнего. Далее из первой теплообменной трубки 5 через другой ее торец, плоскость которого ориентирована под углом 90o относительно ее продольной оси, теплоноситель поступает в коллектор 2, а затем вновь в коллектор 1 аналогичным образом по следующей по ходу теплоносителя теплообменной трубке 5. В такой последовательности теплоноситель проходит по единому сквозному каналу, образованному коллекторами 1, 2 и теплообменными трубками 5, от впускного 3 до выпускного 4 патрубков теплообменника.

В теплообменнике для термосифонных систем (второй вариант) горячий теплоноситель через впускной патрубок 3 поступает в коллектор 1 теплообменника. Затем теплоноситель поступает в первую по ходу теплоносителя перепускную теплообменную трубку 6 через ее торец, плоскость которого ориентирована под углом 90o относительно ее продольной оси. Распространению теплоносителя вдоль коллектора 1 препятствует установленная рядом с перепускной теплообменной трубкой 6 запорно-перепускная теплообменная трубка 7, перекрывающая внутреннее поперечное сечение коллектора 1 торцом, плоскость которого ориентирована под углом 45o относительно ее продольной оси и развернута в коллекторе 1 по ходу потока теплоносителя. Далее из первой перепускной теплообменной трубки 6 через другой ее торец, плоскость которого также ориентирована под углом 90o относительно ее продольной оси, теплоноситель поступает в коллектор 2. Из коллектора 2 теплоноситель поступает в установленную рядом с перепускной теплообменной трубкой 6 запорно-перепускную теплообменную трубку 7, перекрывающую внутреннее поперечное сечение коллектора 2 торцом, плоскость которого ориентирована под углом 45o относительно ее продольной оси и развернута в коллекторе 2 навстречу потока теплоносителя. По данной запорно-перепускной теплообменной трубке 7 теплоноситель вновь поступает в коллектор 1 через другой торец, плоскость которого ориентирована под углом 45o относительно ее продольной оси и развернута в коллекторе 1 по ходу потока теплоносителя. В такой последовательности теплоноситель проходит по единому сквозному каналу, образованному коллекторами 1, 2 и теплообменными трубками 6, 7, от впускного 3 до выпускного 4 патрубков теплообменника. Как в первом, так и во втором вариантах конструкций теплообменников для термосифонных систем теплоноситель проходит по единому сквозному каналу, причем без образования застойных зон. Вследствие этого, в теплообменниках данных конструкций в работу включена вся их поверхность теплообмена, а это, в свою очередь, увеличивает отдачу ими теплоты теплоаккумулирующей среде, повышая, таким образом, эффективность теплообменников.

Источники информации

1. Системы солнечного тепло- и хладоснабжения. /P.P. Авезов, М.А. Барский-Зорин, И.М. Васильева и др.; под ред. Э.В. Сарнацкого и С.А. Чистовича. - М.: Стройиздат, 1990. - 328 с.: ил. с. 154.

2. Инженерное оборудование индивидуального дома. Справ. пособие. /А.С. Шварцман, Г. Р. Рабинович, И. Ш. Свердлов, О.Г. Лоодус. - М.: Стройиздат, 1993. - 134 с.: ил. с. 68 (прототип).

3. Справочник по теплообменникам: В 2 т. /Пер. с англ. Под ред. О.Г. Мартыненко и др. - М.: Энергоатомиздат, 1987. - ил. с. 162.

Изобретение предназначено для передачи теплоты от теплоносителя к теплоаккумулирующей среде, например воде, и может использоваться в солнечных водонагревательных установках. Согласно первому варианту изобретения теплообменник для термосифонных систем содержит коллекторы, нагревательные элементы в виде теплообменных трубок, наружные диаметры которых равны внутренним диаметрам коллекторов, теплообменные трубки гидравлически соединены с коллекторами с перекрытием их внутренних поперечных сечений, с образованием единого сквозного канала для теплоносителя от впускного до выпускного патрубков. Плоскость одного торца каждой теплообменной трубки ориентирована под углом 90o относительно ее продольной оси, а плоскость противоположного торца каждой теплообменной трубки ориентирована под углом 45o относительно ее продольной оси. Каждая теплообменная трубка плоскостью торца, ориентированного под углом 45o относительно ее продольной оси, поочередно соединена вначале с одним, а затем с другим коллекторами. Согласно второму варианту изобретения теплообменник содержит нагревательные элементы в виде перепускных и запорно-перепускных теплообменных трубок, причем плоскости обоих торцов каждой перепускной трубки ориентированы под углом 90o относительно ее продольной оси, а плоскости обоих торцов каждой запорно-перепускной трубки ориентированы под углом 45o относительно ее продольной оси и параллельны друг другу. Перепускные теплообменные трубки поочередно через одну запорно-перепускную теплообменную трубку соединены каждая с коллекторами без перекрытия их поперечных сечений, а запорно-перепускные теплообменные трубки соединены поочередно через одну перепускную теплообменную трубку с коллекторами с перекрытием их внутренних поперечных сечений, при этом каждая запорно-перепускная теплообменная трубка одним своим торцом в коллекторе развернута навстречу потоку теплоносителя, а вторым своим торцом в коллекторе развернута по ходу потока теплоносителя. Изобретение позволяет как и в первом, так и во втором вариантах осуществления получить эффективный теплообменник за счет исключения застойных зон и создания единого сквозного канала для теплоносителя. 2 с.п. ф-лы, 2 ил.

| ШВАРЦМАН А.С | |||

| и др | |||

| Инженерное оборудование индивидуального дома | |||

| Справочное пособие | |||

| - М.: Стройиздат, 1993, С.68, РИС.3.9 | |||

| ОТОПИТЕЛЬНЫЙ ПРИБОР | 0 |

|

SU319831A1 |

| Радиатор | 1974 |

|

SU616518A1 |

| Воздухоподогреватель | 1991 |

|

SU1806323A3 |

| Отопительный прибор | 1982 |

|

SU1011955A1 |

Авторы

Даты

2003-10-27—Публикация

2001-09-03—Подача