Изобретение относится к области испытательной техники и может быть использовано для прогнозирования усталостного ресурса деталей и элементов конструкций с помощью рентгенографического контроля на этапе их изготовления и эксплуатации в различных областях промышленности и техники, например машиностроении, эксплуатации трубопроводов и др.

Аналогом предложенного изобретения является способ определения ресурса материала с помощью рентгенографического анализа (RU 1718068 А1, опубл. 07.03.92, кл. G 01 N 23/20).

Известный способ не позволяет определить остаточный ресурс деталей и элементов конструкций с разным исходным уровнем остаточных напряжений.

Прототипом предложенного изобретения является способ оценки остаточного ресурса металлических деталей, эксплуатируемых в условиях усталостного нагружения, по которому методами рентгеновской дифрактометрии во время эксплуатации определяют остаточные напряжения в выбранных зонах на поверхности детали, включая все наиболее нагружаемые области детали (US 5490195 А1, опубл. 06.02.94, кл. G 01 N 23/20).

Однако этот способ также не позволяет определить остаточный ресурс деталей и элементов конструкций с разным исходным уровнем остаточных напряжений.

В изобретении достигается технический результат, заключающийся в определении остаточного ресурса деталей и элементов конструкций с разным исходным уровнем остаточных напряжений.

Указанный технический результат достигается следующим образом.

Способ оценки остаточного ресурса металлических деталей с любым исходным уровнем остаточных сжимающих и растягивающих напряжений, эксплуатируемых в условиях усталостного нагружения заключается в том, что методами рентгеновской дифрактометрии определяют в два контрольных этапа остаточные напряжения в выбранных зонах на поверхности металлической детали, включая все наиболее нагружаемые в процессе эксплуатации области металлической детали.

Первый контрольный этап осуществляют при наработке до его начала, равной 0-0,9 от проектного ресурса. Наработку между контрольными этапами выдерживают не менее 0,05 от проектного ресурса детали. Для каждой выбранной зоны определяют эксплуатационную скорость изменения остаточных напряжений как отношение разности остаточных напряжений на втором и первом контрольных этапах к наработке между этими контрольными этапами. После этого определяют максимальную из полученных для выбранных зон эксплуатационную скорость изменения остаточных напряжений.

Затем проводят определение назначенного ресурса как отношение разности предела упругости, умноженного на показатель безопасности материала детали, и проектного действующего напряжения к максимальной эксплуатационной скорости изменения остаточных напряжений.

Остаточный ресурс определяют как разность между назначенным ресурсом и наработкой до второго контрольного этапа определения остаточных напряжений.

Способ оценки остаточного ресурса металлических деталей с любым исходным уровнем остаточных сжимающих и растягивающих напряжений, эксплуатируемых в условиях усталостного нагружения осуществляют следующим образом.

В процессе эксплуатации детали в выбранных зонах на ее поверхности, включая все наиболее нагружаемые области, методами рентгеновской дифрактометрии проводят первый контрольный этап определения остаточных напряжений.

Первый контрольный этап осуществляют при наработке τ1 до его начала, равной 0-0,9 от проектного ресурса Рп, т.е. до начала эксплуатации детали или в какой-то момент времени ее эксплуатации.

Проектный ресурс Рп - это срок службы конструкции, т.е. интервал времени (в годах, часах эксплуатации, например летных часах, полетах), установленный при проектировании и/или сертификации конструкции, в течение которого обеспечивается необходимый уровень ее безопасности по условиям прочности.

На основе результатов измерений в выбранных зонах определяют остаточные напряжения σi1.

При наработке τ2 не менее 0,05 от проектного ресурса Рп детали приступают к проведению второго контрольного этапа, во время которого также проводят измерения с использованием рентгеновского дифрактометра в тех же, что и на первом контрольном этапе выбранных по поверхности детали зонах, включая все наиболее нагружаемые в процессе эксплуатации области детали. На основе результатов измерений определяют достигнутые в выбранных зонах за время эксплуатации остаточные напряжения σi2.

Затем для каждой выбранной зоны определяют эксплуатационную скорость Vi изменения остаточных напряжений как отношение разности остаточных напряжений на втором и первом контрольных этапах эксплуатации (σi2-σi1) к наработке между этими контрольными этапами (τ2-τ1):

Vi = (σi2-σi1)/(τ2-τ1).

Из полученных значений выбирают максимальную эксплуатационную скорость изменения остаточных напряжений Vimax

Затем проводят определение назначенного ресурса Рн как отношение разности предела упругости σу, умноженного на показатель безопасности Qб материала детали, и проектного действующего напряжения σд к максимальной скорости изменения остаточных напряжений Vimax:

Pн = (σу•Qб-σд)/Vimax

Назначенный ресурс Рн - это календарная продолжительность эксплуатации конструкции, при достижении которой эксплуатация должна быть прекращена, независимо от состояния конструкции. Бесперебойная эксплуатация конструкции обеспечивается своевременным продлением назначенных ресурсов вплоть до ее списания.

Проектное действующее напряжение σд определяется на основании расчета при проектировании детали.

Остаточный ресурс Ро определяют как разность между назначенным ресурсом Рн и наработкой до второго контрольного этапа определения остаточных напряжений Po = Pн-τ2.

Определение назначенного ресурса Рн вышеуказанным способом диктуется следующими соображениями.

В пределе максимальное изменение остаточных напряжений Δσmax = (σi2-σi1)max лимитируется разностью между пределом упругости σу и проектным действующим напряжением σд, т.e. Δσmax = σу-σд. Если правую и левую части полученного равенства разделить на назначенный ресурс Рн, который определяет предел изменения остаточных напряжений, то получим следующее отношение:

Δσmax/Pн = (σу-σд)/Pн,

где левая часть равна максимальной скорости изменения остаточных напряжений Vmax, которую можно достичь за назначенный ресурс Рн. Отсюда назначенный ресурс равен:

Pн = (σу-σд)/Vmax.

Поскольку предел упругости σу, как характеристика механических свойств материала, зависит от технологических факторов его изготовления, например колебаний химического состава при выплавке, то необходимо ввести статистический показатель вероятности его выхода за нижнюю границу, установленную соответствующими нормативными документами, например ГОСТ. Таким показателем является показатель функции безопасности Qб. С учетом этого показателя назначенный ресурс определяют как Pн = (σу•Qб-σд)/Vmax. Экспериментально установлено, что для большого круга металлов и сплавов значение этого показателя колеблется в основном в пределах 0,8-1,0. Следовательно, для безопасной эксплуатации деталей ответственного назначения назначенный ресурс Pн следует определять при показателе безопасности Qб, равном 0,8. Для случая, когда значения Рн меньше, или незначительно превышают Рп, а также для неответственных деталей показатель безопасности Qб можно принимать равным 1,0.

Примеры конкретной реализации способа.

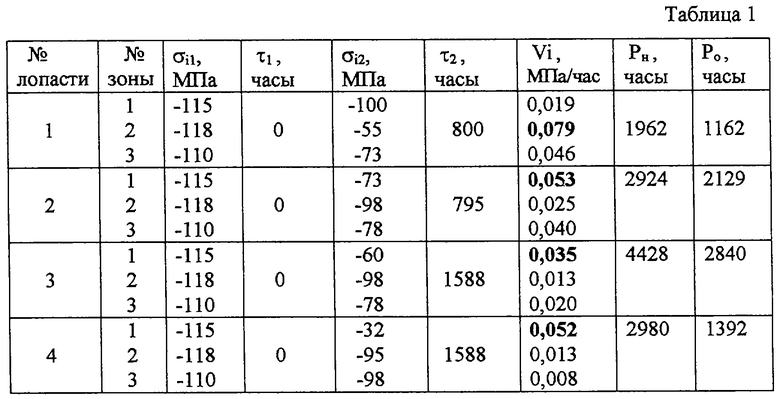

Пример 1. Результаты приведены в таблице 1.

С использованием портативного рентгеновского дифрактометра ДРП-3 проведена оценка остаточного ресурса Ро четырех вертолетных лопастей с разной наработкой τ.

Проектный ресурс для этих лопастей Рп составляет 2000 часов.

Выбранные для оценки зоны у каждой лопасти: первая зона - ближайшая к оси вращения, вторая зона - посередине лопасти, третья - у конца лопасти.

В указанных зонах при наработке первого контрольного этапа τ1 = 0 и достигнутой к моменту второго контрольного этапа наработке τ2 методом рентгеновской дифрактометрии определили остаточные напряжения σi2 и σi1. Из полученных данных по σi1 следует, что исходный уровень сжимающих остаточных напряжений колеблется в пределах -110...-118 МПа. Затем для каждой зоны определили экспериментальную скорость изменения уровня остаточных напряжений Vi и выбрали максимальную скорость Vimax для каждой лопасти, которая в таблице 1 выделена жирным шрифтом.

При действующем напряжении σд = 135 MПa, пределе упругости σу = 290 МПа и показателе безопасности для материала детали Qб=1,0, по Vimax определили назначенный ресурс Рн и остаточный ресурс Po = Pн-τ2.

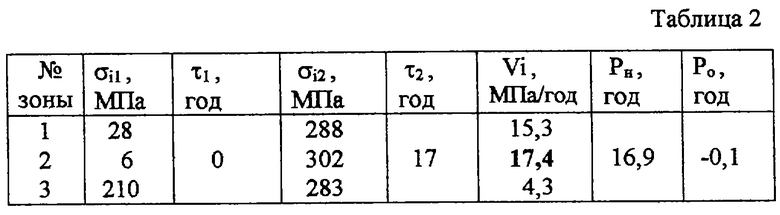

Пример 2. Результаты приведены в таблице 2.

С использованием портативного рентгеновского дифрактометра ДРП-3 проведена оценка остаточного ресурса Ро фрагмента трубы газопровода с наработкой τ2 17 лет. Первый этап определения уровня остаточных напряжений осуществлен для фрагмента трубы газопровода с наработкой τ1 = 0 лет.

Проектный ресурс для этих лопастей Рп составляет 2000 часов.

Выбранные для оценки зоны у каждого фрагмента - вблизи от продольного сварного шва.

В указанных зонах при наработке τ1 = 0 и наработке τ2 = 17 лет методом рентгеновской дифрактометрии определили остаточные напряжения σi1 и σi2. Из полученных данных видно, что исходный уровень растягивающих остаточных напряжений в указанных зонах колеблется в пределах +6...+210 МПа. Затем для каждой зоны определили экспериментальную скорость изменения уровня остаточных напряжений Vi и выбрали максимальную скорость Vimax, которая в таблице 2 выделена жирным шрифтом.

При действующем напряжении σд = 120 МПа, пределе упругости σу = 460 МПа и показателе безопасности для материала детали Qб=0,9, по Vimax определили назначенный ресурс Рн и остаточный ресурс Po = Pн-τ2. Полученный результат свидетельствует о том, что в рамках погрешности определения остаточного ресурса в зоне 2 исследуемого фрагмента можно ожидать переход материала в пластическую область.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕНТГЕНОВСКИЙ ДИФРАКТОМЕТР | 1996 |

|

RU2129254C1 |

| УСТРОЙСТВО ДЛЯ НАГРУЖЕНИЯ ОБРАЗЦА | 1996 |

|

RU2115909C1 |

| ДЕТЕКТОР РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 1997 |

|

RU2120620C1 |

| Способ оценки остаточного ресурса металлических деталей | 2015 |

|

RU2610821C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ УПРУГИХ ДЕФОРМАЦИЙ В МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2239178C1 |

| Способ формирования модифицированного антифрикционного слоя на рабочих поверхностях узла трения | 2016 |

|

RU2633436C1 |

| СПОСОБ ЭКСПОНИРОВАНИЯ КРИСТАЛЛОГРАФИЧЕСКИХ ПЛОСКОСТЕЙ МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИН И ГЕТЕРОСТРУКТУР | 2014 |

|

RU2559799C1 |

| СПОСОБ ДИАГНОСТИКИ ПОЛУПРОВОДНИКОВЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР | 2012 |

|

RU2498277C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2019 |

|

RU2741686C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ И УПРУГОЙ ДЕФОРМАЦИИ В СЛОЯХ ПОЛУПРОВОДНИКОВЫХ ГЕТЕРОСТРУКТУР | 2010 |

|

RU2436076C1 |

Изобретение относится к методам измерения для прогнозирования ресурса деталей на этапе их изготовления и эксплуатации. Способ оценки остаточного ресурса металлических деталей с любым исходным уровнем остаточных сжимающих и растягивающих напряжений, эксплуатируемых в условиях усталостного нагружения заключается в том, что методами рентгеновской дифрактометрии определяют в два контрольных этапа остаточные напряжения в выбранных зонах на поверхности металлической детали, включая все наиболее нагружаемые в процессе эксплуатации области металлической детали, первый контрольный этап осуществляют при наработке до его начала, равной 0-0,9 от проектного ресурса, а наработку между контрольными этапами выдерживают не менее 0,05 от проектного ресурса детали. Для каждой выбранной зоны определяют эксплуатационную скорость изменения остаточных напряжений, после чего определяют максимальную из полученных для выбранных зон эксплуатационную скорость изменения остаточных напряжений, по которой проводят определение назначенного ресурса, а остаточный ресурс определяют как разность между назначенным ресурсом и наработкой до второго контрольного этапа определения остаточных напряжений. Данное изобретение позволяет определять остаточный ресурс деталей с разным исходным уровнем остаточных напряжений. 2 табл.

Способ оценки остаточного ресурса металлических деталей с любым исходным уровнем остаточных сжимающих и растягивающих напряжений, эксплуатируемых в условиях усталостного нагружения, заключающийся в том, что методами рентгеновской дифрактометрии определяют в два контрольных этапа остаточные напряжения в выбранных зонах на поверхности металлической детали, включая все наиболее нагружаемые в процессе эксплуатации области металлической детали, первый контрольный этап осуществляют при наработке до его начала, равной 0-0,9 от проектного ресурса, наработку между контрольными этапами выдерживают не менее 0,05 от проектного ресурса детали, для каждой выбранной зоны определяют эксплуатационную скорость изменения остаточных напряжений как отношение разности остаточных напряжений на втором и первом контрольных этапах к наработке между этими контрольными этапами, после чего определяют максимальную из полученных для выбранных зон эксплуатационную скорость изменения остаточных напряжений, по которой проводят определение назначенного ресурса как отношение разности предела упругости, умноженного на показатель безопасности материала детали, и проектного действующего напряжения к максимальной эксплуатационной скорости изменения остаточных напряжений, а остаточный ресурс определяют как разность между назначенным ресурсом и наработкой до второго контрольного этапа определения остаточных напряжений.

| Способ определения усталостной долговечности конструкции | 1979 |

|

SU918816A1 |

| Способ испытания однотипных технических объектов | 1990 |

|

SU1718007A1 |

| Способ оценки ресурса материала конструкции при эксплуатации | 1982 |

|

SU1185167A1 |

| Способ определения ресурса материалов | 1990 |

|

SU1718068A1 |

| Способ оценки остаточного ресурса конструкции | 1989 |

|

SU1651151A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ ИЗ СПЛАВОВ | 1994 |

|

RU2072514C1 |

| RU 2075053 С1, 10.03.1997 | |||

| US 5490195 А, 06.02.1996 | |||

| US 4709383 А, 24.11.1987 | |||

| US 4404682 А, 13.09.1983 | |||

| ЛЕЙКА ДЛЯ ДУША С МОЙКОЙ | 2019 |

|

RU2742478C1 |

Авторы

Даты

2003-10-27—Публикация

2002-05-21—Подача