Изобретение относится к составам материалов для атомной энергетики и предназначено для обеспечения локализации расплава активной зоны (кориума) корпусных водоохлаждаемых реакторов при запроектной аварии с выходом расплава из корпуса.

Кориум состоит из оксидов урана, циркония, железа, хрома, кремния, кальция и компонентов металлических конструкций (циркония, железа, хрома и т.д.) [Асмолов В. Г, Концепция управления тяжелыми авариями на АЭС с ВВЭР. В сб.: Вопросы безопасности АЭС с ВВЭР. Исследование процесса при запроектных авариях с разрушением активной зоны. Тр.науч.пр. семинара, СПб, 12-14 сентября 2000 г. , СПб.: Изд. АЭП, 2000, с. 1-22.]. Кориум, по расчетам, имеет очень высокую температуру - до 2800 К и высокую химическую активность. Имеются две принципиально различные концепции предотвращения катастрофического неконтролируемого выхода расплава и продуктов деления из корпуса на площадку, где размещен реактор.

По первой концепции [Fischer M. Main Features of the EPR Melt Retention Concept, OECD Wockshop on Ex-Vessel Debris Colability. Karlsruhe, Germany, 15-18 November, 1999, 10 p., патент США 5343506] расплав из корпуса вытекает в накопитель, где теряет часть тепла на плавление жертвенных материалов, в качестве которых используются бораты лития, натрия, калия, оксиды магния, кальция, стронция и бария; фосфаты или карбонаты этих же элементов [патент США 4121970] . Затем предполагается, что расплав самопроизвольно (после проплавления заглушки) будет вытекать по наклонному каналу, и растекаться тонким слоем в помещении локализации, где на него будет вылита вода для охлаждения. В качестве тугоплавкого материала в наклонном канале и на подине помещения локализации предполагается использовать керамические блоки из оксида циркония, скрепленные циркониевым бетоном.

По второй концепции [Кухтевич И.В., Безлепкин В.В., Грановский B.C. и др. Концепция локализации расплава кориума при внекорпусной стадии запроектной аварии АЭС с ВВЭР-1000. В сб.: Вопросы безопасности АЭС с ВВЭР. Исследование процесса при запроектных авариях с разрушением активной зоны. Тр. науч. пр. семинара, СПб, 12-14 сентября 2000 г., СПб.: Изд. АЭП, 2000, с. 23-36. ] при аварии расплав и фрагменты конструкции реактора падают через направляющую воронку в устройство локализации расплава, где за счет взаимодействия с жертвенным материалом происходит снижение энтальпии кориума и металлического расплава до уровня, при котором к моменту выхода расплава к водоохлаждаемым стенкам устройства, не происходит кризиса теплообмена. Конструкция такого устройства локализации расплава (УЛР) запатентована [авт. св. 2165106 с приоритетом от 02.06.1999 г.].

К жертвенным материалам в УЛР, работающим по второй концепции, предъявляется целый ряд требований:

- материал, защищающий конструкции приемной воронки от разрушения расплавом, должен с одной стороны быть легкоплавким (с тем, чтобы обеспечить соскальзывание начальных относительно холодных порций расплава и фрагментов конструкций реактора в УЛР), а с другой стороны - ударопрочным и термостойким;

- жертвенный материал, находящийся непосредственно в УЛР должен при любом вероятном сценарии аварии: максимально снижать энтальпию кориума, неограниченно растворяться как в оксидной, так и в металлической частях кориума; окислять наиболее агрессивный компонент кориума - металлический цирконий, температура солидуса многокомпонентного расплава, образовавшегося после взаимодействия кориума с жертвенным материалом, должна быть минимальной, давления паров компонентов жертвенного материала в образовавшемся расплаве должно быть минимальным;

- объемная плотность всех жертвенных материалов должна быть максимальной, чтобы оставить в УЛР больше свободного пространства для приема кориума и фрагментов конструкции корпуса реакции.

Во второй концепции в качестве основного состава жертвенного материала принята смесь оксидов железа и алюминия в пропорциях, указанных в заявке на изобретение РФ 2001108841/016, МПК 7 G 21 C 09/16, которая находится на стадии экспертизы по существу. Как уже указывалось выше, жертвенный материал лучше всего использовать в виде спеченных керамических элементов (этим обеспечивается максимальная относительная плотность и механическая прочность), которые для повышения объемной плотности и прочности конструкции должны быть скреплены между собой и металлическими элементами УЛР с помощью вяжущего вещества.

Исходя из требований к жертвенным материалам по второй концепции такое вяжущее вещество (цемент) для закрепления керамических элементов в сборочных компонентах УЛР и создания поверхностного слоя на приемной воронке плиты нижней УЛР, по которой кориум должен соскальзывать в УЛР, должен соответствовать всем вышеизложенным требованиям, что возможно только при максимально высокой концентрации оксидов железа и алюминия в нем. Известно, что оксиды железа и алюминия ни в чистом виде, ни в виде химических соединений, друг с другом вяжущими свойствами при затворении водой не обладают. Использование же фосфорной кислоты, в сочетании с которой и оксид железа и оксид алюминия образуют цементный камень [Н.Ф. Федоров. Введение в химию и технологию специальных вяжущих веществ. Л.: изд. ЛТИ им. Ленсовета. - 1977 г.; М.М. Сычев. Неорганические клеи. Л. : "Химия", 1974 г.] невозможно из-за наличия в нем фосфора, что приведет к загрязнению аэрозолями окружающее УЛР пространство.

В связи в этим наиболее перспективной представляется разработка требуемого вяжущего материала на основе сочетания порошков оксидов железа и самого эффективного вяжущего вещества современности - портландцемента.

Известны такие сочетания портландцемента и оксидов железа, в которых содержание последних достигает 80-90 мас.% Такие вяжущие композиции используют для брикетирования железорудных концентратов. Главным недостатком этих вяжущих композиций является очень низкая прочность. Для устранения этого недостатка разработчиками соответствующих технологий был использован ряд путей, в частности, создание специальных условий твердения (влажная атмосфера и температура 50-60oC) (патент Швеции 226608, 1969 г.), ускорение твердения железорудных окатышей за счет добавки в воду затворения хлорного железа и соляной кислоты, взятых в соотношении 1,5:1 в количестве 0,1-0,2 мас.% от веса шихты (патент Швеции 29688/72, 1972 г.) и, наконец, ускорение твердения окатышей при их формировании с помощью портландцемента за счет использования термовлажностной обработки (авт. св. СССР 3399583 Б.И. 17, 1972 г.). Из вышеприведенных данных следует, что получение достаточно прочного цементного камня на основе смесей портландцемента и железной руды, введенной в количестве 80% и более возможно лишь в специфических условиях - создание специальной среды при твердении, введение хлорсодержащих активаторов твердения использование пропарочных камер. Очевидно, что ни по одному из этих способов невозможно решить задачу укладки керамических блоков в УЛР.

Наиболее близким к заявляемому по технической сущности является цемент для ловушки расплава активной зоны ядерного реактора, содержащий металлургический шлак (см. RU 2165106 C1, опубл. 10.04.2001).

Целью изобретения является создание специального вяжущего высокопрочного материала, в котором бы сочетались свойства, обеспечивающие скрепление керамических и металлических элементов устройства локализации расплава УЛР в прочную монолитную конструкцию, и функциональные свойства, позволяющие снизить энтальпию расплавленного кориума и окислить содержащийся в нем металлический цирконий.

Поставленная цель достигается тем, что цемент для ловушки расплава активной зоны ядерного реактора, содержит портландцементный клинкер, гипс и тонкодисперсный оксид трехвалентного железа Fe2O3 при следующем соотношении компонентов, мас.%:

Указанный оксид - 40-60

Гипс - 0,8-2

Портландцементный клинкер - Остальное

Заявленный состав получают совместным помолом тонкодисперсного оксида трехвалентного железа (по ТУ 6-09-563-85 или ТУ 6-10-602-86), портландцементного клинкера марки 600 (по ГОСТ 10178-85) и гипса (по ГОСТ 4031-85), взятых в указанных выше соотношениях. Помол необходимо вести до удельной поверхности не менее 3500 см2/г, с тем, чтобы через сито 008 по ГОСТ 6613-86 проходило не менее 90% материала.

Пример приготовления состава 4 (см. таблицу 1).

Приготавливают смесь, состоящую из 39,2 мас.% портландцементного клинкера, 60,0% оксида железа Fe3O4 по ТУ 6-09-563-85 или ТУ 6-10-602-86 и 0,8% гипса. Смесь загружают в шаровую мельницу с металлическими мелющими телами. В шаровой мельнице проводится помол с одновременным перемешиванием в течение одного часа. Полученный материал в лабораторном лопастном смесителе был смешан с водой в соотношении В/Ц=0,37 в течение 10 мин. Из этого теста были приготовлены стандартные образцы для определения прочности на сжатие по ГОСТ 310.4-81. Прочность на сжатие через 7 и 14 суток показана в таблице 1 (состав 4). Через 28 суток прочность на сжатие образца 4 составляла 18 МПа.

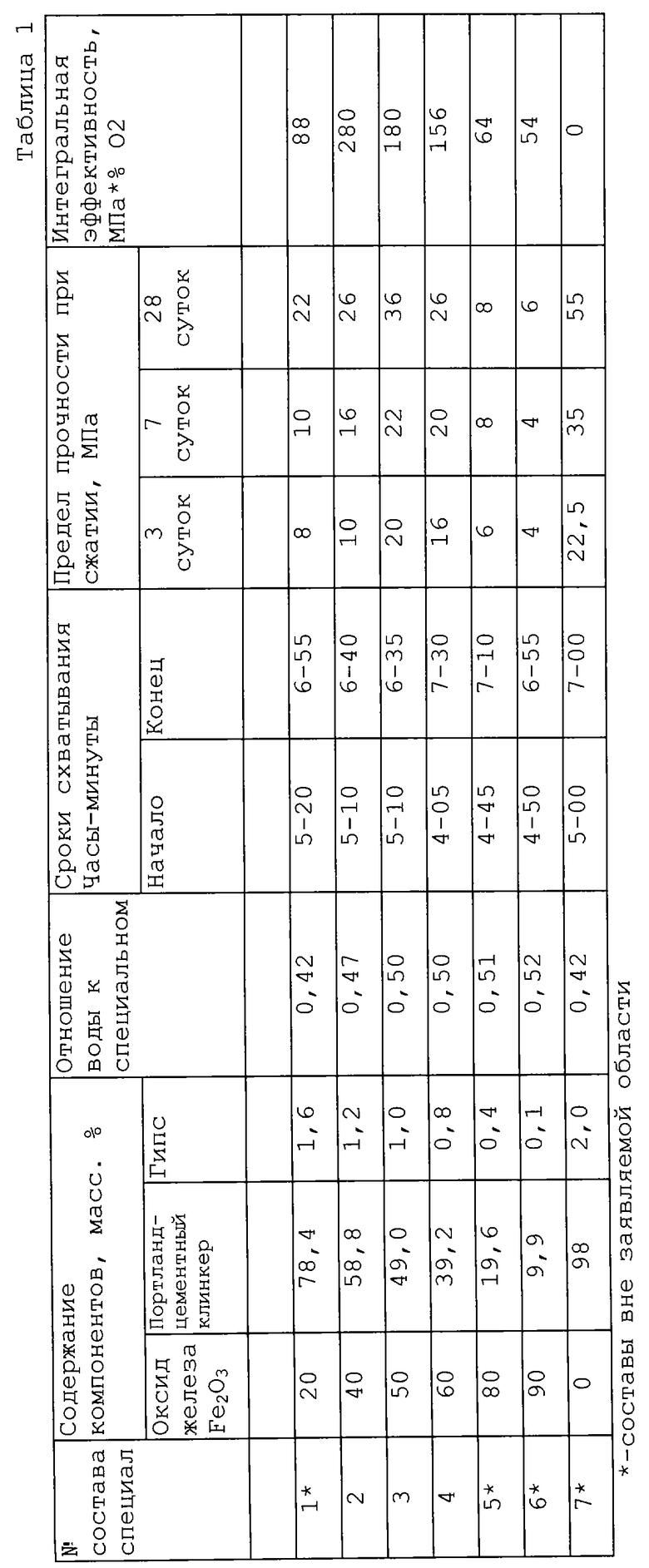

Аналогично составу 4 получены композиции 2, 3 и 5-8. Свойства полученных композиций приведены в таблице 1. Составы 3-5 отвечают требованиям, предъявляемым к жертвенным материалам. Из данных таблицы видно, что прочность предлагаемого состава специального цемента меняется не аддитивно содержанию портландцементного клинкера, а сохраняется на высоком уровне вплоть до 60 мас.% оксида железа.

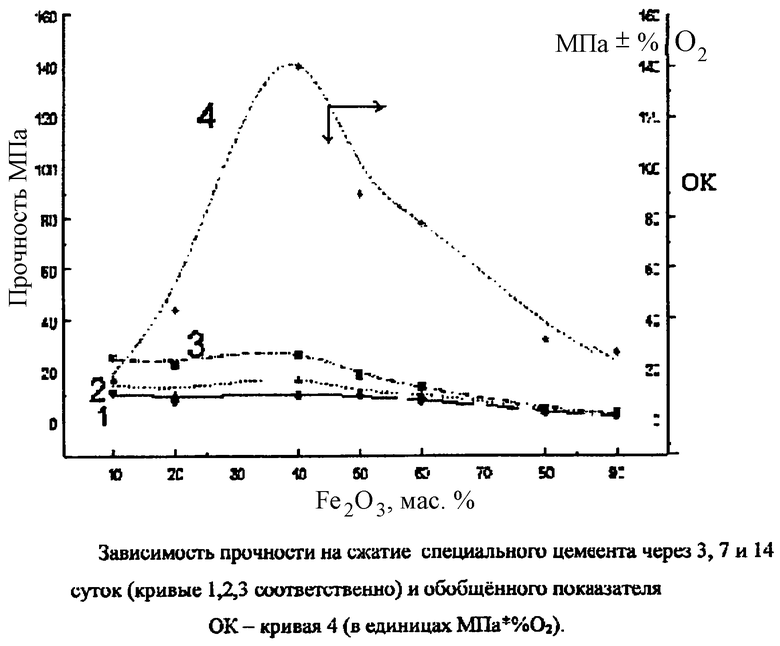

Нами обнаружено, что 40-60 мас.% тонкодисперсного оксида трехвалентного железа в таком цементе обеспечивает не только снижение энтальпии кориума, но и позволяет окислить металлический цирконий с образованием монооксида железа FeO и диоксида циркония ZrO2. Поэтому оптимальное содержание Fe2O3 в специальном цементе для УЛР можно определить путем оптимизации обобщенного критерия ОК=σ•С02, где σ - прочность на сжатие, С02 - количество свободного кислорода на единицу массы специального цемента. Сопоставление этих данных в зависимости от концентрации оксида железа Fe2O3 в цементе показано на чертеже.

Из чертежа видно, что оптимальное сочетание высокой прочности на сжатие и количества свободного кислорода для протекания в расплаве реакции Zr+2Fе2О3-ZrO2+4FeO соответствует содержанию оксида железа в специальном цементе от 40 до 60 маc.%. При меньших содержаниях оксида железа цемент будет иметь высокую прочность, но не обеспечит основную функцию жертвенного материала: окисление циркония при минимальном собственном удельном объеме в УЛР. При больших содержаниях оксида железа не обеспечивается достаточная механическая прочность материала (по конструктивным соображениям минимальная прочность на сжатие должна быть 20 МПа). Содержание гипса определяется оптимальными сроками схватывания - от двух до четырех часов. Выход за этот диапазон резко усложняет технологию сборки УЛР (при отсутствии гипса сроки схватывания слишком велики, при содержании более 2% слишком малы).

Получение заявляемого состава цемента, как видно из описания, предполагает выполнение известных технологических операций с использованием стандартного оборудования, что свидетельствует о возможности примышленного осуществления настоящего изобретения. Кроме того, предлагаемое техническое решение имеет новизну и изобретательский уровень.

Заявляемый цемент для ловушки расплава активной зоны ядерного реактора позволяет снизить энтальпию кориума и тем самым предотвратить кризис теплообмена при тяжелой аварии ядерного реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОН ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ АТОМНОГО РЕАКТОРА | 2002 |

|

RU2214980C1 |

| Железооксидный портландцемент для ловушки расплава ядерного реактора | 2019 |

|

RU2754136C2 |

| ЖЕРТВЕННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2003 |

|

RU2264996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2517436C2 |

| ФИКСИРУЮЩИЙ ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ ПЛАСТИН ЖЕРТВЕННОГО МАТЕРИАЛА УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2014 |

|

RU2551375C1 |

| Смесь для получения керамического жертвенного материала и способ получения керамического жертвенного материала | 2017 |

|

RU2675158C1 |

| ЖЕРТВЕННЫЙ МАТЕРИАЛ ДЛЯ ЛОВУШКИ РАСПЛАВА ЯДЕРНОГО РЕАКТОРА | 2017 |

|

RU2666901C1 |

| ШИХТА И ЗАЩИТНЫЙ ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2014 |

|

RU2548659C1 |

| ШИХТА И ОКСИДНЫЙ ЖЕРТВЕННЫЙ МАТЕРИАЛ ДЛЯ УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2014 |

|

RU2559294C1 |

| Устройство локализации кориума ядерного реактора водо-водяного типа | 2018 |

|

RU2696012C1 |

Изобретение относится к составам материалов для атомной энергетики и предназначено для обеспечения локализации расплава активной зоны корпусных водоохлаждаемых реакторов-кориума при запроектной аварии с выходом расплава из корпуса. Технический результат - создание специального вяжущего высокопрочного материала, в котором бы сочетались свойства, обеспечивающие скрепление керамических и металлических элементов УЛР-устройства локализации расплава в прочную монолитную конструкцию, и функциональные свойства, позволяющие снизить энтальпию расплавленного кориума и окислить содержащийся в нем металлический цирконий. Цемент для ловушки расплава активной зоны ядерного реактора содержит, мас.%: тонкодисперсный оксид трехвалентного железа 40-60, гипс 0,8-2, портландцементный клинкер остальное. 1 табл., 1 ил.

Цемент для ловушки расплава активной зоны ядерного реактора, отличающийся тем, что он содержит портландцементный клинкер, гипс и тонкодисперсный оксид трехвалентного железа -Fe2O3 при следующем соотношении компонентов, мас. %:

Указанный оксид - 40-60

Гипс - 0,8-2

Портландцементный клинкер - Остальное

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165106C2 |

| SU 1395002 A1, 10.04.1983 | |||

| ВЯЖУЩЕЕ | 1995 |

|

RU2096362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦВЕТНОГО БЕТОНА | 1991 |

|

RU2022947C1 |

| US 4464333 A, 08.07.1984 | |||

| ДОРОНИН А.С | |||

| Обзор инженерных средств локализации расплава ядерного топлива при авариях с плавлением активной зоны реактора | |||

| - М | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| ВОЛЖЕНСКИЙ А.В | |||

| Минеральные вяжущие вещества | |||

| - М.: Стройиздат, 1986, с.384 и 385. | |||

Авторы

Даты

2003-10-27—Публикация

2002-01-08—Подача