Настоящее изобретение относится к цементным композициям на основе портландцементного клинкера, характеризующимся высокой прочностью и низкой водопотребностью.

Известно введение водного раствора суперпластификатора в гидравлический цемент при его измельчении 1 в количестве 0,6 1,0 весовых процента в расчете на сухое вещество суперпластификатора. к сожалению, вводимая вместе с раствором суперпластификатора вода ухудшает условия помола и технические показатели конечного цемента.

Известно также вяжущее, получаемое совместным помолом портландцементного клинкера и обоженных глин 2.

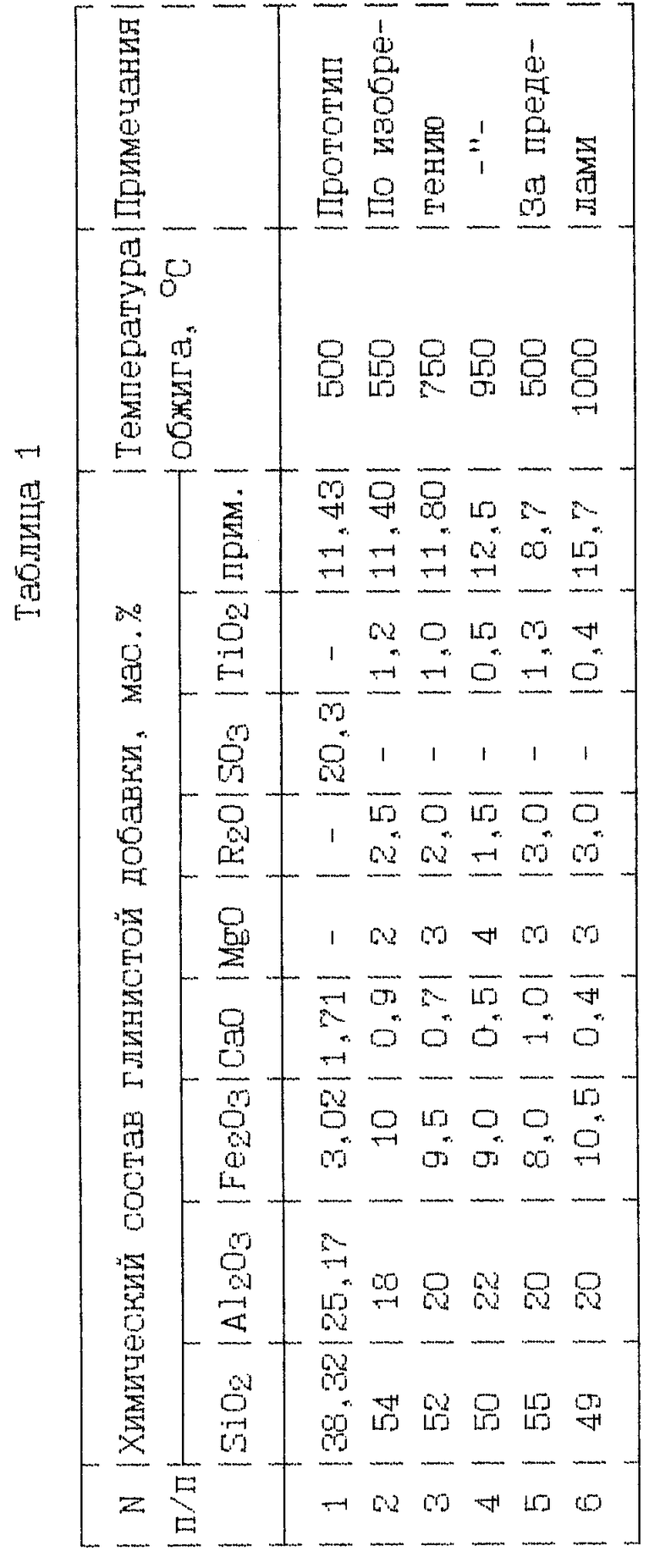

Наиболее близким к настоящему изобретению является гидравлическое вяжущее, в состав которого входят портландцементный клинкер, гипс, тонкоизмельченная дегидратированная высокоалюминатная глина и суперпластификатор, представляющий собой смесь полимерных нафталинсульфонатов и лигносульфонатов 3. Основной состав глины: SiO2 38,32; Al2O3 25,17; Fe2O3 3,02; CaO 1,71; SO3 20,35; п. п. п. остальное. Эту алюминатную породу обжигают при 500oC, затем готовят вяжущее путем перемешивания компонентов при приготовлении бетонной смеси. Данное изобретение позволяет повысить раннюю прочность бетона, однако не позволяет значительно снизить водопотребность вяжущего и добиться высоких прочностных показателей в нормативные сроки твердения. Кроме того, введение дегидратированной тонкоизмельченной высокоалюминатной глины в состав вяжущего в количестве более 10 мас. приводит к ухудшению показателей прочности и долговечности композиций (бетонов и растворов) на основе такого вяжущего.

Технической задачей настоящего изобретения является повышение количества вводимой в состав вяжущего активной минеральной добавки на основе глинистой породы при сохранении показателей подвижности бетонной смеси, показателей прочности и долговечности бетонов и растворов в нормативные сроки твердения (28 суток и более).

Указанная техническая задача решается тем, что в состав вяжущего, включающего портландцементный клинкер, гипс, активную минеральную добавку на основе глинистых соединений и суперпластификатор, в качестве активной минеральной добавки на основе глинистых соединений вводят обожженный при 550 950oC глинистый сланец, содержащий, в процентах по массе: SiO2 50 54; Al2O3 18 22; Fe2O3 9 10; CaO 0,5 0,9; MgO 2 4; R2O 1,5 2,5; TiO2 0,5 1,2; неидентифицированные остальное; при следующем соотношении компонентов вяжущего, мас.

портландцементный клинкер 30 85

гипс 1 8

указанный глинистый сланец 10 65

суперпластификатор 0,5. 3,5

Главным существенным отличительным признаком настоящего изобретения является химический состав обоженного глинистого сланца. Именно заданное соотношение между входящими в его состав окислами, которое можно получить только в определенном температурном интервале обжига и только из глинистого сланца определенного исходного химического состава, позволяет добиться осуществления изобретения. Проведенные нами исследования показали, что, по-видимому, особое значение имеет содержание в указанных концентрационных пределах окислов железа и титана, так как выход за эти пределы приводит к резкому ухудшению показателей вяжущего. При содержании в вяжущем портландцементного клинкера в количестве менее 30 мас. происходит существенное ухудшение показателей прочности и долговечности по сравнению с чистоклинкерным цементом, при содержании добавки обожженного глинистого сланца в количестве менее 10 мас. не так сильно сказываются преимущества заявленного химического состава обожженого глинистого сланца перед вяжущими с обоженными глинами. Содержание гипса в указанных выше пределах определяется необходимостью регулирования сроков схватывания вяжущего, содержание суперпластификатора определяется из необходимости снижения водовяжущего отношения при приготовлении растворных и бетонных смесей.

Сущность настоящего изобретения заключается в применении в качестве активной минеральной добавки обоженного глинистого сланца определенного химического состава. Исходные составляющие сланца (хлорит, монтмориллонит - гидрослюдистого смешаннослойного образования, полевые шпаты, гидроксид железа, кристаллический кварц) при обжиге в интервале 550 950oC за счет химического разложения образуют стеклофазу, обладающую высокой пуццолановой активностью. Одной из особенностей химического состава стеклофазы обоженного глинистого сланца является наличие в ней значительного количества окисла железа (9 10 мас. ), что значительно превышает обычное содержание этого окисла в глинах. По-видимому, именно благодаря повышенному содержанию Fe2O3, обоженный сланец имеет значительную активность по связыванию гидрооксида кальция, выделяющегося в процессе гидратации портландцемента. Это приводит к образованию дополнительных порций гидросиликатов кальция, основных носителей прочности в структуре цементного камня. Причем, благодаря включению некоторого количестве ионов железа в структуру цементного камня повышается его прочность и плотность, что, в свою очередь, способствует повышению показателей долговечности бетонов на основе вяжущего по настоящему изобретению. Благодаря улучшенной структуре камня вяжущего появляется возможность введения в состав вяжущего до 65% обоженного глинистого сланца без ухудшения показателей долговечности получаемых бетонов и растворов по сравнению с контрольным составом.

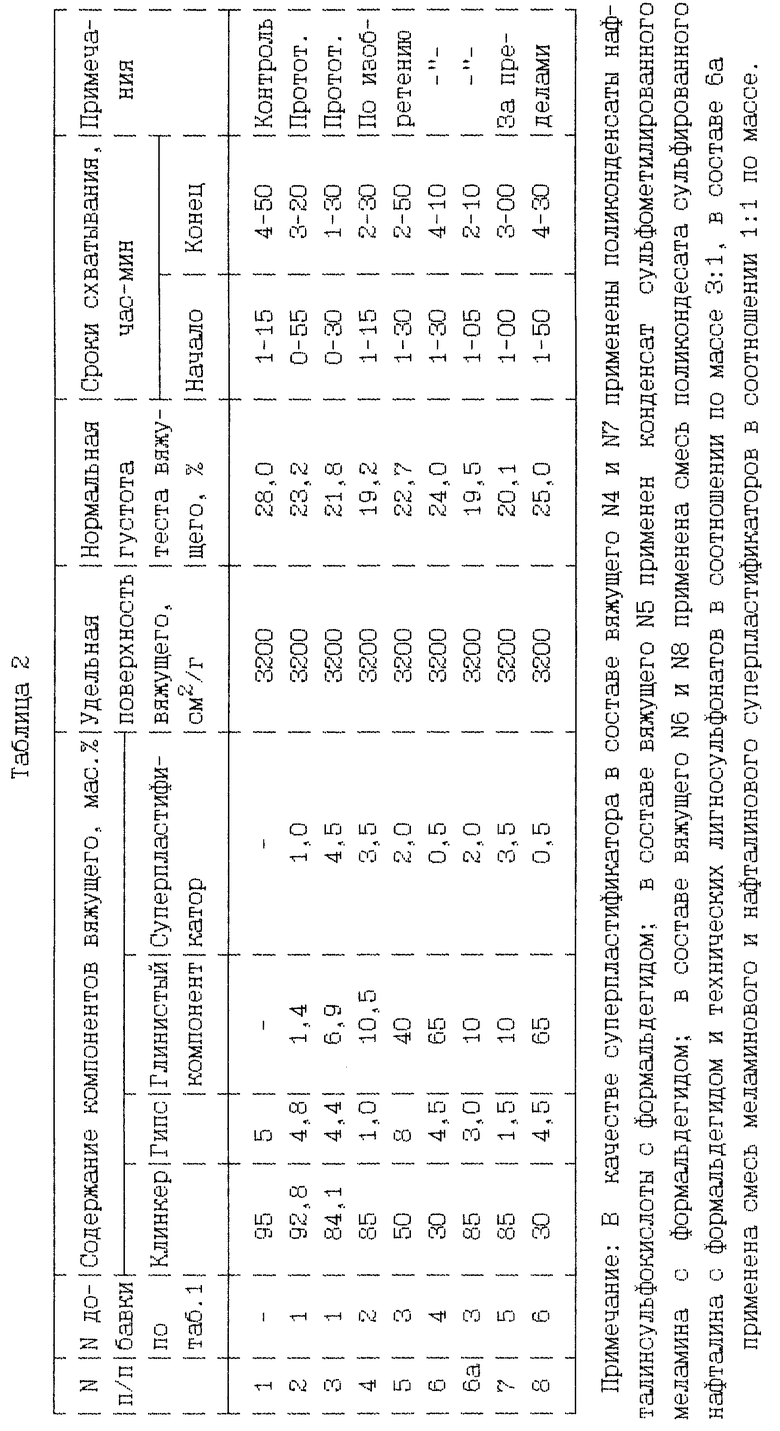

В качестве суперпластификатора в составе вяжущего могут быть использованы: поликонденсат сульфированного нафталина с формальдегидом; поликонденсат сульфометилированного меламина с формальдегидом; их смеси с техническими лигносульфонатами или иные вещества, удовлетворяющие требованиям ГОСТ 24211 92 к добавкам "суперпластификаторам".

Возможность осуществления изобретения может быть подтверждена и прояснена конкретными примерами.

Примеры реализации изобретения.

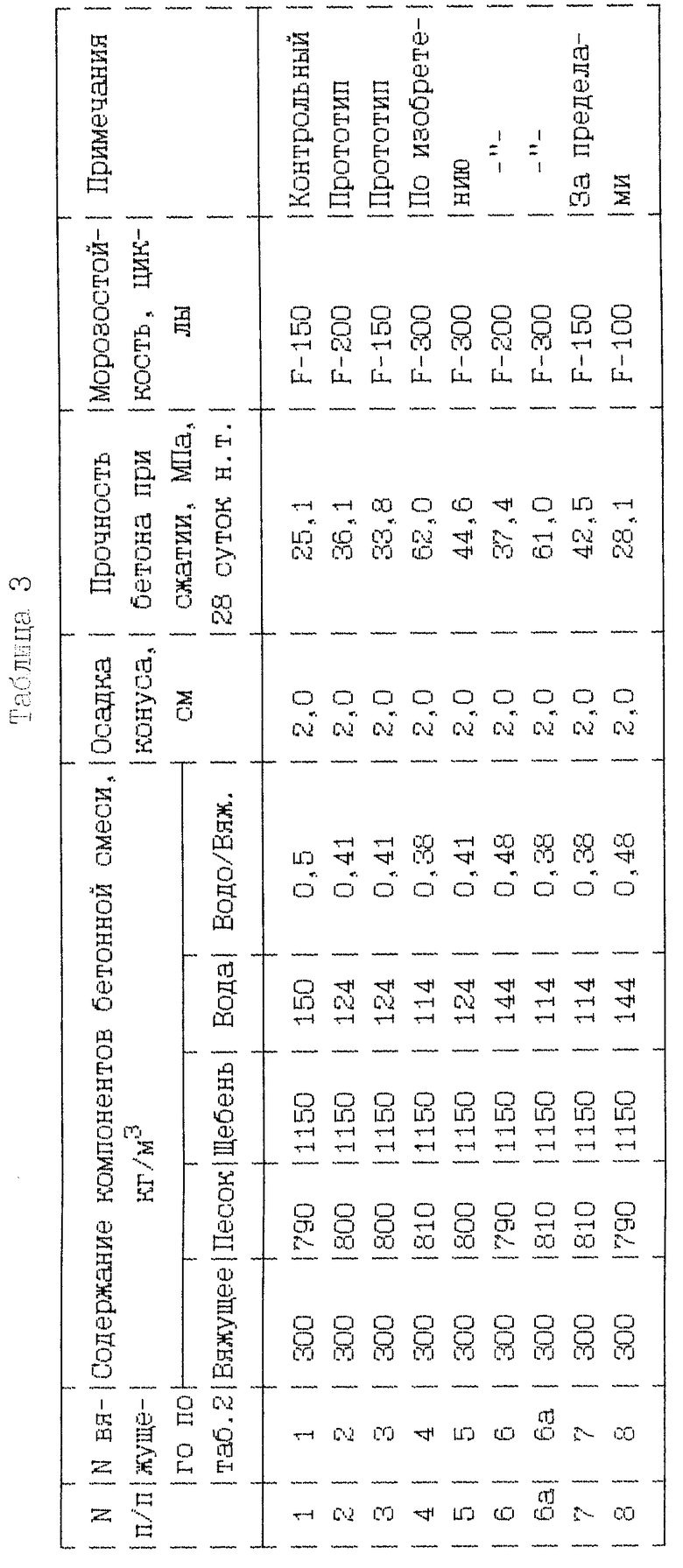

Готовилось несколько составов обоженного глинистого сланца по настоящему изобретению и тонкоизмельченной дегидратированной глины по прототипу. Химический состав образцов и температура обжига показаны в табл. 1. Обжиг производился в лабораторной муфельной печи. С применением образцов обожженных материалов были приготовлены составы вяжущего, как указано в табл. 2, причем все компоненты вяжущего по изобретению измельчались в сухом виде отдельно до величины удельной поверхности вяжущего 4000 см2/г, а затем смешивались между собой. В качестве других компонентов вяжущего использовались портландцементный клинкер Белгородского цемзавода и природный гипс, а также суперпластификаторы, указанные в табл. 2. Полученные образцы вяжущего использовались для приготовления бетонной смеси и бетона, как указано в табл. 3. Результаты испытаний этих образцов также приведены в табл. 3. Как следует из приведенных результатов, применение вяжущего по настоящему изобретению позволяет вводить до 65 мас. обожженного глинистого сланца без ухудшения показателей прочности и морозостойкости по сравнению с прототипом.

Использование в качестве глинистого компонента обычных глин с содержанием оксида железа в пределах до 8 мас. не позволило получить в тех же условиях приготовления вяжущего и бетонных смесей показателей морозостойкости бетона, превышающих F 150 даже при минимальном (10 мас.) содержании глинистого компонента в вяжущем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1995 |

|

RU2096361C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2085526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И/ИЛИ ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2084416C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Активная минеральная добавка для портландцемента и способ ее получения | 2023 |

|

RU2805439C1 |

| Способ производства низкоуглеродного цемента | 2021 |

|

RU2777761C2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1990 |

|

RU2028278C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

Предложено вяжущее, содержащее обоженный при 550 ... 950oC глинистый сланец, содержащий, мас.%: SiO2 - 50 ... 54; Al2O3 - 18 ... 22; Fe2O3 - 9 .. . 10; CaO - 0,5 ... 0,9; MgO - 2 ... 4; R2O - 1,5 ... 2,5; TiO2 - 0,5 ... 1,2; неидентифицированные - остальное. Оптимальное соотношение компонентов вяжущего составляет, мас.%: портландцементный клинкер 30 ... 85, гипс 1 ... 8, указанный глинистый сланец 10 ... 65, суперпластификатор 0,5 ... 3,5. Бетоны на основе такого вяжущего имеют повышенную прочность и морозостойкость. 3 табл.

Вяжущее, включающее портландцементный клинкер, гипс, активную минеральную добавку глинитного типа и суперпластификатор, отличающееся тем, что в качестве указанной активной минеральной добавки оно содержит глинистый сланец, обожженный при 550 950oС, следующего химического состава, мас.

SiO2 50 54

Al2O3 18 22

Fe2O3 9 10

CaO 0,5 0,9

MgO 2 4

R2O 1,5 2,5

TiO2 0,5 1,2

Примеси Остальное

при этом соотношение компонентов вяжущего составляет, мас.

Портландцеметный клинкер 30 85

Гипс 1 8

Указанный глинистый сланец 10 65

Суперпластификатор 0,5 3,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, N 1658585, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Волженский А.В | |||

| Минеральные вяжущие вещества | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Электромагнитный счетчик электрических замыканий | 1921 |

|

SU372A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, N 1143720, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-20—Публикация

1995-11-30—Подача