Изобретение относится к области производства полупроводниковых приборов и может быть использовано для создания структур "кремний на изоляторе", предназначенных для изготовления дискретных приборов и интегральных схем, стойких к воздействию дестабилизирующих факторов, например, к радиации.

Известен способ формирования структур "кремний на изоляторе" путем глубокой имплантации ионов кислорода и(или) азота с большой (выше 1018 см-2) дозой в кремниевую пластину с последующим высокотемпературным отжигом, при котором в имплантированном слое протекают химические реакции образования диоксида, нитрида или оксинитрида кремния [1]. Образовавшийся диэлектрический слой изолирует тонкий приповерхностный слой кремния, в котором затем формируют приборные структуры (т. н. , приборный слой), от остальной части кремневой пластины, выполняющей роль пластины-носителя.

Основной недостаток способа [1] состоит в том, что для его реализации необходимо внедрение в кремний высоких (не менее стехиометрических) доз ионов кислорода (азота), достижение которых требует большой длительности облучения и сопровождается генерацией высокой концентрации радиационных дефектов, частично сохраняющихся после отжига и ухудшающих качество приборных слоев структур.

Наиболее близким техническим решением к заявляемому является способ формирования структур "кремний на изоляторе", включающий термокопрессионное соединение окисленных рабочей кремниевой пластины с пластиной-носителем и последующее абразивно-химическое утонение рабочей пластины до заданной толщины приборного слоя [2]. Термокомпрессионное соединение пластин с предварительно выращенным на них слоем диоксида кремния толщиной от долей до единиц микрометров обычно проводят при температурах 1200 - 1400 К, выдерживая их определенное время в сжатом состоянии при давлениях, не выше 0,1 ГПа. Затем одну из пластин (рабочую) склеенной структуры утоняют до заданной толщины, определяемой конструкцией полупроводникового прибора или интегральной схемы, путем последовательного абразивного шлифования, полирования и химико-механического полирования. Структуры, сформированные термокомпрессионным соединением пластин кремния через диэлектрический слой, широко используются для производства радиационно-стойких схем и изделий силовой микроэлектроники.

Недостатком способа [2] является высокая по сравнению с исходной концентрация структурных дефектов в приборном слое. Эти дефекты возникают при термокомпрессионном соединении пластин, но особенно интенсивно этот процесс протекает при абразивном утонении рабочей пластины, прежде всего, за счет трансформации исходных дефектов под действием локально больших механических напряжений в зоне контакта абразивных частиц с обрабатываемой поверхностью. В результате действия таких напряжений в приборном слое: увеличивается концентрация и размеры кластеров точечных дефектов; кластеры по мере роста превращаются в дислокационные петли; активируются процессы консервативного и неконсервативного размножения дислокации и т.д. В итоге, наличие дефектов приводит к ухудшению качества приборных слоев структур "кремний на изоляторе" и, в частности, к снижению радиационной стойкости интегральных схем, изготовленных на таких структурах.

Техническим результатом заявляемого способа является повышение качества приборных слоев структур "кремний на изоляторе" за счет снижения их дефектности.

Технический результат достигается тем, что в способе формирования структур "кремний на изоляторе", включающем термокомпрессионное соединение окисленных рабочей кремниевой пластины с пластиной-носителем и абразивно-химическое утонение рабочей пластины до заданной толщины приборного слоя, перед термокомпрессионным соединением в рабочей пластине путем циклического отжига в инертной среде формируют внутренний геттер и геттерируют от примесей и дефектов приповерхностный слой пластины на глубину не менее толщины приборного слоя.

Новым, необнаруженным при анализе патентной и научно-технической литературы, в заявляемом способе является то, что перед термокомпрессионным соединением в рабочей пластине путем циклического отжига в инертной среде формируют внутренний геттер и геттерируют от примесей и дефектов приповерхностный слой пластины на глубину не менее толщины приборного слоя.

Технический результат при реализации заявляемого способа достигается благодаря тому, что сформированный циклической термообработкой в инертной среде внутренний геттер очищает от фоновых примесей (атомы металлов, кислорода и углерода) и дефектов, прежде всего, ростовых и технологических микродефектов - кластеров, приповерхностные области рабочей пластины до ее соединения с пластиной-носителем. Вследствие этого существенно снижается вероятность дефектообразования при термокомпрессионном соединении пластин, а главное, - при следующем утонении рабочей пластины. Поскольку по заявляемому способу при геттерировании очищается приповерхностный слой рабочей пластины на глубину не менее толщины приборного слоя, которая задается конкретной конструкцией создаваемого в нем прибора, то это обеспечивает низкую по сравнению с исходной остаточную дефектность, в частности, за счет подавления возможных каналов перераспределения (например, путем неконсервативного или консервативного перемещения) структурных дефектов. Проведение циклического отжига в инертной среде препятствует возникновению в кремнии новых дефектов, прежде всего, окислительных дефектов упаковки в приборном слое.

Заявляемый способ осуществляют следующим образом. По стандартным абразивным и химическим технологиям готовят поверхность кремниевых пластин до требуемого класса чистоты. После очистки пластин от продуктов обработки и загрязнений на их поверхности выращивают слой диоксида кремния, например, термическим окислением в атмосфере сухого кислорода. Толщину пленки диоксида кремния задают в соответствии с конкретной конструкцией создаваемого прибора и условиями его эксплуатации, т.е. сообразно требованиям по его стойкости к дестабилизирующим воздействиям. Далее в рабочих пластинах, т.е., на которых будут изготавливаться приборы, любым из известных методов циклической термообработки [3] формируют слой внутреннего геттера, очищающего приповерхностные слои пластин от фоновых примесей и дефектов. Внутренний геттер, состоящий из включений второй фазы, кластеров точечных дефектов и дислокационных петель, формируют, например, путем последовательного отжига пластин в инертной атмосфере (аргон, азот) сначала при высоких температурах 1370 - 1470 K (I стадия), затем при пониженных 1000 - 1100 K (II стадия) и вновь при повышенных 1370 - 1470 K (III стадия). Длительность отжига (обычно не менее 5 часов) на каждой стадии определяется предварительно экспериментально для каждого типа пластин, т.е. для конкретного примесно-дефектного состава исходного кремния, в зависимости от глубины очищенной геттером приповерхностной зоны, которая должна быть не менее толщины приборного слоя, задаваемой конструкцией изготавливаемого прибора. Все известные на сегодня варианты методов внутреннего геттерирования [3] позволяют в широких пределах варьировать степень очистки и глубину очищенной области в кремниевых пластинах за счет изменений температур и длительности циклического отжига на каждой из стадий. Число последних также может варьироваться в соответствии с технологической и экономической целесообразностью. Последнее означает, например, что последнюю стадию геттерирования можно совместить с операцией термокомпрессионного соединения рабочей пластины и пластины-носителя. После формирования внутреннего геттера осуществляют термокомпрессионное соединение пластин, например, в вакууме или температурах 1200 -1400 K при нормальной к поверхности нагрузке, не превышающей 0,1 ГПа, в течение 2 - 5 часов. Далее рабочую пластину утоняют до заданной конструкцией создаваемого прибора толщины путем последовательного абразивного шлифования, полирования и химико-механического полирования. После очистки полученных структур от загрязнений и контроля геометрических и физических параметров их передают на следующую операцию технологического маршрута изготовления интегральных приборов.

Пример практической реализации заявляемого способа.

Исследовали остаточную дефектность приборных слоев структур "кремний на изоляторе", изготовленных по способу-прототипу [2] и заявляемому термокомпрессионным соединением пластин кремния марки КДБ - 12 (001) с исходной толщиной 460 мкм. Основным типом дефектов в исходных пластинах были микродефекты, средняя плотность которых по результатам селективного химического травления в травителе Сиртла CrO3 : HF = 1:1 с надежностью 0,95 составляла (6,7 ±2,2) 105 см-2, а дисперсия по поверхности пластин -2,96 • 105 см-2. Измерения плотности микродефектов по числу ямок травления проводили не менее, чем по 20 полям зрения металлографического микроскопа.

Общими технологическими операциями при изготовлении обеих партий, содержащих 18 структур "кремний на изоляторе", были:

- абразивно-химическая подготовка поверхности исходных пластин по стандартной технологии;

- окисление при температуре 1300 K в потоке кислорода с чередованием сухой-влажный-сухой для выращивания пленки диоксида кремния на поверхность толщиной 1,5 - 1,8 мкм;

- термокомпрессионное соединение пластин в вакууме 10-4 мм рт.ст. при температуре 1270 K с выдержкой под нагрузкой 0,08 - 0,1 ГПа в течение 2 часов;

- абразивно-химическое утонение рабочей пластины, включающее обработку связанным абразивом АСМ 40/28 (съем материала 60%), алмазными пастами АСМ - 3 (съем - 20%) и АСМ-1 (съем - 10%) и финишную химико-механическую полировку щелочной суспензией аэросила до толщины приборного слоя 10 мкм;

- селективное травление в растворе Сиртла и определение плотности остаточных микродефектов в приборном слое на глубине 3,5 - 5,5 мкм.

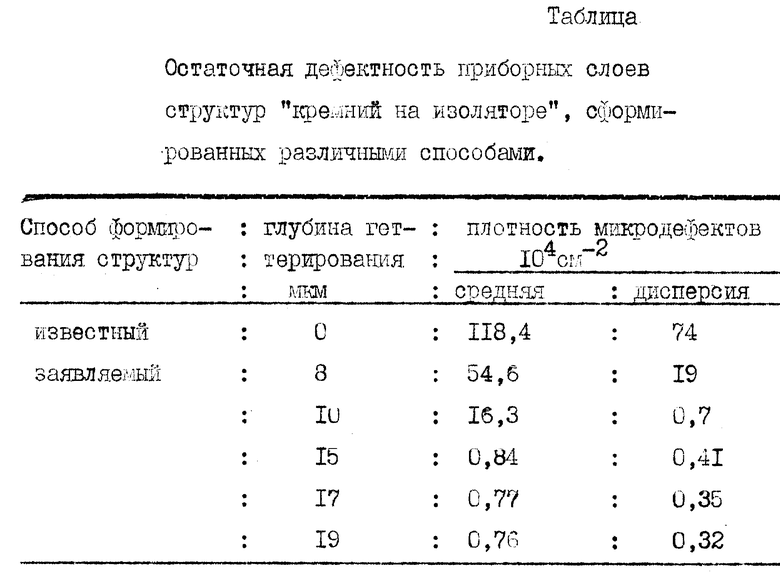

Рабочие пластины структур, изготовленных по заявляемому способу, дополнительно перед термокомпрессионным соединением подвергали трехстадийному отжигу в потоке осушенного аргона сначала при температуре 1370 ± 20 K в течение 6 часов, затем при T = 1120 ± 20 K в течение 12 часов и на заключительной стадии - при T = 1370 ± 20 K в течение 8 и 20 часов. При отжиге на третьей стадии 8 часов глубина очищенной от микродефектов приповерхностной зоны рабочих пластин составляла 8 - 10 мкм, а при отжиге в течение 20 часов - 15 - 19 мкм. Средняя плотность микродефектов в очищенных областях (до термокомпрессионного соединения) по данным селективного травления составляла (7,51 ± 0,14) 103 см-2, а дисперсия 2,85 • 103 см-2. Результаты измерений плотности микродефектов в приборных слоях структур после термокомпрессионного соединения и абразивно-химического утонения приведены в таблице.

Как видно из данных, представленных в таблице, заявленный способ позволяет существенно снизить плотность остаточных микродефектов и их дисперсию в приборных слоях структур по сравнению со способом-прототипом. Причем наиболее эффективно снижение остаточной дефектности происходит в том случае, если глубина прогеттерированной, т. е. очищенной от термокомпрессионного соединения приповерхностной области рабочих пластин, превышает толщину приборного слоя.

Литература:

1. Кравченко В. М. , Будько М.С. Современное состояние КНД-технологии/ Зарубежная электронная техника. 1989, N 9 (340),с.17-19.

2. Уэбер С. Эффективные методы изготовления СБИС повышенной радиолокационной стойкости /Электроника, 1987, т.60, N 24, c.48-52. (прототип).

3. Немцев Г.З. Пекарев А.И., Чистяков Ю.Д. Очистка кремния от примесей с помощью внутреннего геттера /Микроэлектроника. 1983, т.12, вып.5, с.432-439.

Использование: в области производства полупроводниковых приборов, стойких к воздействию дестабилизирующих факторов. Сущность изобретения: способ включает термокомпрессионное соединение окисленных рабочей кремниевой пластины с пластиной-носителем и абразивно-химическое утонение рабочей пластины до заданной толщины приборного слоя. Перед термокомпрессионным соединением в рабочей пластине путем циклического отжига в инертной среде формируют внутренний геттер и геттерируют от примесей и дефектов приповерхностный слой пластины на глубину не менее толщины приборного слоя. Технический результат: повышение качества приборных слоев структур "кремний на изоляторе" за счет снижения их дефектности. 1 табл.

Способ формирования структур "кремний на изоляторе", включающий термокомпрессионное соединение окисленных рабочей кремниевой пластины с пластиной-носителем и абразивно-химическое утонение рабочей пластины до заданной толщины приборного слоя, отличающийся тем, что перед термокомпрессионным соединением в рабочей пластине путем циклического отжига в инертной среде формируют внутренний геттер и геттерируют от примесей и дефектов приповерхностный слой пластины на глубину не менее толщины приборного слоя.

| Уэбер С | |||

| Эффективные методы изготовления СБИС повышенной радиолокационной стойкости | |||

| - Электроника, 1987, т | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Кравченко В.М., Будько М.С | |||

| Современное состояние КНД-технологии | |||

| - Зарубежная электронная техника, 1989, N 9 (340), с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Измеритель относительной влажности газовой среды | 1984 |

|

SU1226168A1 |

| ЭЛЕКТРОСТАТИЧЕСКАЯ ОТКЛОНЯЮЩАЯ ТЕЛЕСКОПИЧЕСКАЯСИСТЕМА | 0 |

|

SU335741A1 |

| US 5327007 A, 05.07.94. | |||

Авторы

Даты

1999-10-10—Публикация

1998-03-18—Подача