Изобретение относится к области производства полупроводниковых приборов и может быть использовано в технологии изготовления дискретных приборов и интегральных схем для очистки (геттерирования) исходных пластин-подложек.

Известен способ [1] геттерирующей обработки полупроводниковых пластин, включающий формирование на нерабочей стороне пластин (т.е. на стороне, где впоследствии не будут создаваться активные области приборов) структурно нарушенного слоя путем абразивной обработки, например шлифованием, и последующий высокотемпературный отжиг в вакууме или атмосфере инертного газа. Структурно нарушенный слой на нерабочей стороне пластин во время отжига геттерирует фоновые примеси и неравновесные собственные точечные дефекты материала.

Недостатком известного способа [1] является низкая воспроизводимость результатов геттерирования вследствие неоднородности строения нарушенных слоев, значительного трудно контролируемого разброса их толщин и образования новых структурных дефектов, активируемого при высоких температурах нарушениями в геттере. Кроме того, способ [1] не снижает концентрации кластеров-микродефектов вблизи рабочей стороны пластин, возникших на этапе выращивания полупроводникового слитка.

Наиболее близким техническим решением к заявляемому является способ геттерирующей обработки полупроводниковых пластин, включающий облучение нерабочей стороны пластин ионами средних энергий (30-500 кэВ) и последующий отжиг в вакууме или инертной атмосфере [2]. Этот способ обеспечивает воспроизводимое и контролируемое формирование геттерирующего слоя на заданной глубине с известными для большинства сочетаний пар мишень-ион профилями распределения и концентрациями геттерирующих центров, вследствие чего с его помощью подложки эффективно очищаются от широкого спектра примесных загрязнений.

Недостаток известного способа [2] состоит в том, что при ионном облучении и последующем отжиге практически не изменяется концентрация микродефектов, особенно в подложках, изготовленных из слитков с большим сроком хранения (т. е. "состарившихся"). Это связано с образованием вокруг микродефектов примесных атмосфер, препятствующих их растворению во время облучения и отжига. Таким образом, способ [2] не позволяет повысить степень структурного совершенства полупроводниковых пластин.

Техническим результатом заявляемого способа является улучшение структурного совершенства полупроводниковых пластин за счет уменьшения в них концентрации дефектов.

Технический результат достигается тем, что в способе геттерирующей обработки полупроводниковых пластин, включающем облучение нерабочей стороны пластин ионами средних энергий и отжиг, перед облучением пластины упруго деформируют изгибом так, чтобы рабочая сторона стала выпуклой, и в деформированном состоянии обрабатывают в химически неактивной жидкости ультразвуком с частотой 20-40 кГц в течение 60-90 мин.

Новым, не обнаруженным при анализе патентной и научно-технической литературы, в заявляемом способе является то, что перед облучением пластины упруго деформируют изгибом так, чтобы рабочая сторона стала выпуклой, и в деформированном состоянии обрабатывают в химически неактивной жидкости ультразвуком с частотой 20-40 кГц в течение 60-90 мин.

Технический результат при реализации заявляемого способа достигается благодаря тому, что при обработке ультразвуком упруго деформированных изгибом пластин в них происходит растворение примесных атмосфер, окружающих структурные дефекты, прежде всего, ростовые микродефекты. Выпуклость приповерхностных слоев вблизи рабочей стороны пластин, т.е. действие в них растягивающих упругих напряжений, усиливает эффект растворения атмосфер за счет диффузионно-дрейфовой миграции примесей от микродефекта в объем пластины в поле ультразвуковых волн. Поэтому при последующих операциях облучения ионами средних энергий и отжиге происходит не только геттерирование примесей, но и эффективно растворяются микродефекты вследствие взаимодействия с неравновесными собственными точечными дефектами, главным образом, вакансиями, генерируемыми при торможении ионов и отжиге.

Заявляемый способ осуществляют следующим образом. Пластины, которые должны подвергаться геттерированию, деформируют упругим изгибом таким образом, чтобы их рабочая сторона (т.е. сторона, на которой затем будут формироваться активные области приборов) стала выпуклой. Деформирование проводят либо с помощью устройства типа кольцевой пуансон - цилиндрическое основание, либо путем нанесения на рабочую сторону пластин пленок из материалов с термоупругими свойствами, отличными от свойств материала пластин, например, диоксид кремния на кремнии, поликристаллический кремний на монокристалле и т.д. [3]. После этого деформированные пластины помещают в ультразвуковую ванну, заполненную химически неактивной жидкостью, например, деионизованной водой, изопропиловым спиртом и т.п., и обрабатывают ультразвуком с частотой 20-40 кГц в течение 60-90 мин. Далее с пластин снимают упругую деформацию и в недеформированном состоянии с нерабочей стороны облучают ионами с энергией из интервала 30-500 кэВ и дозами из диапазона 1014-1016 см-2. После этого пластины отжигают в вакууме или газовой атмосфере при температуре и в течение времени, необходимых для геттерирования [2]. Частотный интервал ультразвукового поля 20-40 кГц соответствует частотам стандартных промышленных установок для очистки полупроводниковых кристаллов и структур. Длительность обработки деформированных упругим изгибом пластин 60-90 мин установлена экспериментально на пластинах кремния и арсенида галия. При временах обработки меньших 60 мин примесные атомы не успевают продиффундировать на большие расстояния от микродефектов, поскольку обработка проводится при комнатной температуре и коэффициенты диффузии крайне малы. Влияние обработки ультразвуком на эффективность геттерирования микродефектов при облучении и отжиге пластин начинает проявляться при длительностях 60 мин и более. При временах обработки выше 90 мин концентрация микродефектов в прогеттерированных пластинах перестает зависеть от длительности обработки, т.е. эта зависимость выходит "на насыщение".

Примеры практической реализации заявляемого способа.

Пример 1.

Исследовали влияние способа геттерирования на концентрацию ростовых микродефектов в пластинах кремния марки КЭФ-4,5 толщиной 420 мкм с ориентацией поверхности (001). Микродефекты на рабочей стороне пластин выявляли селективным травлением в растворе Сиртла CrO3 : HF = 1:1. Концентрацию микродефектов определяли усреднением числа ямок травления по 10-15 полям зрения микроскопа Neophot-32 с надежностью 0,95. Упругую деформацию пластин изгибом осуществляли по схеме осесимметричного прогиба на устройстве пуансон-кольцевая опора при микрометрической поступательной подаче пуансона на пластину, установленную на опоре [3]. Стрелу прогиба пластин контролировали многооборотным индикатором часового типа МИГ-1. Обработку деформированных пластин ультразвуком по заявляемому способу проводили в деионизованной на установке УЗМУ-1 на частоте 40 кГц. Далее пластины после снятия деформации облучали с нерабочей стороны ионами аргона с энергией 50 кэВ дозой 6,25•1015 см-2 и затем отжигали в атмосфере азота при 1100oC в течение 30 мин.

В этих же режимах облучали и отжигали пластины по способу-прототипу [2]. Контрольными служили пластины, не подвергавшиеся геттерированию.

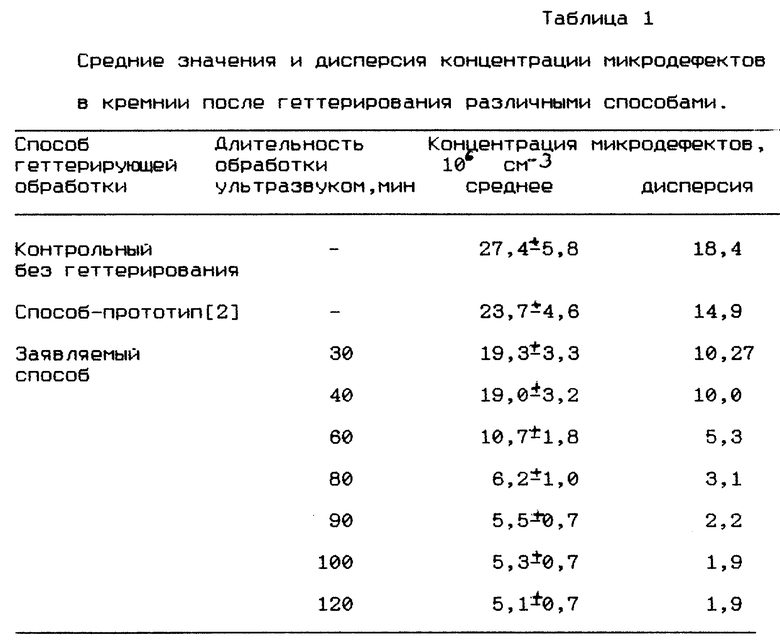

Результаты измерений в виде средних значений и дисперсии концентрации микродефектов по сечению исследовавшихся кристаллов представлены в конце описания в табл. 1

Как видно из табл. 1, заявляемый способ позволяет существенно снизить концентрацию микродефектов в приповерхностном приборном слое вблизи рабочей стороны пластин кремния. В этих же экспериментах было установлено, что обработка пластин ультразвуком в недеформированном, т.е. неизогнутом состоянии, или изогнутом таким образом, что рабочая сторона пластин становилась вогнутой, уменьшает концентрацию микродефектов не более, чем на 35-40% от значений, зафиксированных на контрольных пластинах.

Пример 2.

Исследовали влияние способа геттерирования на концентрацию примесно-дефектных кластеров (аналог микродефектов в кремнии) в пластинах арсенида галлия марки АГЧП-5 (001) толщиной 380-400 мкм. Кластеры выявляли в травителе состава HNO3 (70%) : HF(49%) : H2O + AgNO3 (1%) = 3:1:2+1% AgNO3. При реализации заявляемого способа пластины деформировали изгибом по схеме аналогичной, приведенной в примере 1, а обработку ультразвуком частотой 20 кГц проводили в растворе изопропилового спирта на установке УЗУ-0,25.

Пластины, геттерировавшиеся по способу-прототипу [2] и заявляемому способу, с нерабочей стороны облучали ионами неона с энергией 100 кэВ дозой 1•1016 см-2. Контрольными служили исходные негеттерированные пластины.

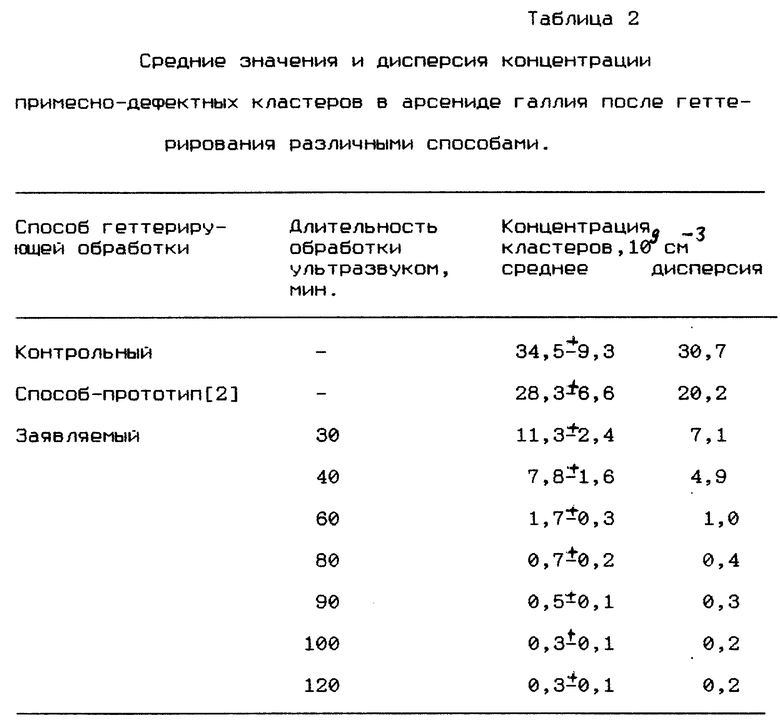

Результаты измерений концентрации кластеров приведены в табл. 2.

Данные табл. 2 показывают, что заявляемый способ эффективно снижает как среднее значение концентрации примесно-дефектных кластеров в арсениде галлия, так и дисперсию концентрации по приповерхностной зоне вблизи рабочей стороны пластин.

Таким образом, при реализации заявляемого способа технический результат - ухудшение структурного совершенства полупроводниковых пластин - достигается.

Литература.

1. Современные методы геттерирования в технологии полупроводниковой электроники. / В. Д. Лабунов, И.Л. Баранов, В. П.Бондаренко и др.//Зарубежная электронная техника. 1983, N 11, с. 6-15.

2. Верховский Е.И., Методы геттерирования примесей в кремнии. Обзоры по электронной технике. Сер. 2 "Полупроводниковые приборы", 1981, вып. 8(838), с. 30-45.

3. Концевой Ю.А., Литвинов Ю.М., Фаттахов Э.А., Пластичность и прочность полупроводниковых материалов и структур., М.: Радио и связь. 1982, с. 103-106.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТРУКТУР "КРЕМНИЙ НА ДИЭЛЕКТРИКЕ" | 2000 |

|

RU2193257C2 |

| СПОСОБ ПОДГОТОВКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2110115C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2002 |

|

RU2215344C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОДЛОЖЕК КРЕМНИЯ | 1997 |

|

RU2134467C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН КРЕМНИЯ | 1996 |

|

RU2105381C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1999 |

|

RU2176422C2 |

| СПОСОБ ВЫЯВЛЕНИЯ СТРУКТУРНЫХ ДЕФЕКТОВ В МОНОКРИСТАЛЛАХ | 1998 |

|

RU2151445C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1997 |

|

RU2120682C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

Использование: в области изготовления дискретных приборов и интегральных схем для очистки исходных пластин-подложек. Технический результат: улучшение структурного совершенства полупроводниковых пластин за счет уменьшения в них концентрации дефектов. Сущность изобретения: облучают нерабочую сторону пластин ионами средних энергий и проводят отжиг пластин, причем перед облучением пластины упруго деформируют изгибом так, чтобы рабочая сторона стала выпуклой, и в деформированном состоянии обрабатывают в химически неактивной жидкости ультразвуком с частотой 20-40 кГц в течение 60-90 мин. 2 табл.

Способ геттерирующей обработки полупроводниковых пластин, включающий облучение нерабочей стороны пластин ионами средних энергий и отжиг, отличающийся тем, что перед облучением пластины упруго деформируют изгибом так, чтобы рабочая сторона стала выпуклой, и в деформированном состоянии обрабатывают в химически неактивной жидкости ультразвуком с частотой 20-40 кГц в течение 60-90 мин.

| Верховский Е.И | |||

| Методы геттерирования примесей в кремнии | |||

| Обзоры по электронной технике | |||

| Сер | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полупроводниковые приборы, 1981, вып.8 (838) с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| БУФЕРНОЕ УСТРОЙСТВО МЕЖДУ ТЕНДЕРОМ И ПАРОВОЗОМ | 1932 |

|

SU31984A1 |

| САМОЦЕНТРИРУЮЩЕЕ ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ СЦЕПКИ | 1931 |

|

SU31985A1 |

Авторы

Даты

1999-09-10—Публикация

1998-06-15—Подача