Изобретение относится к области микроэлектроники и может быть использовано для подготовки кремниевых пластин-подложек в производстве дискретных приборов и интегральных схем.

Известен способ [1] обработки пластин кремния, улучшающий их структурное совершенство за счет уменьшения концентрации фоновых (главным образом, металлических) примесей и дефектов, который включает формирование на нерабочей стороне пластин (т.е. на стороне, где не создаются активные области приборов) структурно нарушенного слоя, например, путем абразивной, лазерной или ионно-лучевой обработкой, и последующую термообработку в инертной или окислительной атмосферах при температурах из интервала 1073 - 1473 К. Структурно нарушенный слой на нерабочей стороне пластин является геттером для неконтролируемых фоновых примесей и дефектов, очищающим от них объем пластины во время отжига при повышенных температурах.

Недостатком известного способа [1] является то, что формирование нарушенного слоя - геттера на одной стороне пластин обуславливает возникновение нескомпенсированных по толщине пластины упругих напряжений, т.е. изгибающего момента, приводящего к макроизгибу пластин. Это ухудшает качество проведения литографических процессов на пластинах и, как следствие, снижает процент выхода годных приборов. Кроме того, наличие геттера на поверхности пластин приводит к взаимодействию его с примесями из окружающей среды, т.е. к неконтролируемому загрязнению в межоперационный период, что снижает эффективность основного геттерирования.

Наиболее близким техническим решением к заявляемому является способ обработки пластин кремния [2], включающий трехстадийный отжиг пластин в течение заданного времени в инертной атмосфере, который проводит сначала при высоких температурах 1270 - 1470 К, затем при пониженных 1070 - 1120 К и вновь при высоких температурах. При таком трехстадийном отжиге вследствие возникновения и роста преципитатов, преимущественно кислородных и углеродных, в серединной области пластин образуется структурно нарушенный слой, являющийся геттером для дефектов и примесей практически на всех операциях технологического маршрута изготовления приборов.

Преимуществом способа [2], т.н. способа внутреннего геттерирования, по сравнению со способом [1] является отсутствие макроизгиба пластин в силу симметричного расположения геттера относительно рабочей и нерабочей сторон пластины. Кроме того, внутренний геттер защищен приповерхностными отчищенными слоями кремния от взаимодействия с окружающей средой, т.е. не подвержен неконтролируемому загрязнению примесями, снижающему геттерирующие свойства нарушенных слоев в способе обработки [1].

Основным недостатком способа [2] является невысокая степень очистки пластин кремния с помощью внутреннего геттера вследствие малой концентрации геттерирующих преципитатов, образующихся при трехстадийном отжиге. Низкая концентрация преципитатов объясняется тем, что при высоких температурах часть центров зарождения углеродных и кислородных кластеров растворяется и компоненты их (атомы примесей и собственные точечные дефекты) поглощаются поверхностью или внутренними атомами. К недостаткам способа [2] следует отнести также низкую воспроизводимость и пространственную неоднородность геттерирующих свойств внутреннего геттера, что связано с неоднородностью пространственного распределения центров зарождения преципитатов и самих преципитатов. Такая неоднородность в распределении и различие в размерах преципитатов и центров их зарождения возникают в процессе выращивания слитка и на последующих операциях изготовления подложек.

Техническим результатом заявляемого способа является повышение степени очистки пластин кремния от примесей и дефектов с помощью внутреннего геттера.

Технический результат достигается тем, что в способе обработки пластин, включающем трехстадийный отжиг пластин в инертной атмосфере, который проводит сначала при высоких температурах 1270 - 1470 К, затем при пониженных 1070 - 1120 К и вновь при высоких температурах интервала 1270 - 1470 К, перед отжигом пластины упруго деформируют изгибом так, чтобы рабочая сторона пластин была вогнутой, и отжигают пластины в деформированном состоянии, при этом поднимают и снижают температуру на каждой из стадий со скоростью из интервала 1,4 - 1,6 град./мин.

Новым, необнаруженным при анализе патентной и научно-технической литературы, в заявляемом способе является то, что перед отжигом пластины упруго деформируют изгибом так, чтобы рабочая сторона пластин была вогнутой, и отжигают пластины в деформированном состоянии, поднимая и снижая температуру на каждой стадии со скоростью из интервала 1,4 - 1,6 град./мин.

Технический результат при реализации заявляемого способа достигается благодаря тому, что отжиг пластин в деформированном состоянии, когда приповерхностные области вблизи рабочей стороны упруго сжаты (рабочая сторона - вогнута), приводит к растворению в этих областях ростовых и технологических микродефектов - центров зарождения кислородных и углеродных преципитатов, миграции продуктов распада, т.е. собственных точечных дефектов, атомов кислорода и углерода, в глубь пластины и образование новых центров зарождения геттерирующих кластеров вне очищаемой приповерхностной зоны. Иными словами, отжиг упругоизогнутых пластин способствует усилению геттерирующих свойств внутреннего геттера, прежде всего за счет увеличения в нем концентрации преципитатов. Ограничение диапазона скоростей нагрева и охлаждения пластин интервалом 1,4 - 1,6 град./мин, во-первых, подавляет процессы микропластической деформации кремния вблизи включений второй фазы, которые протекают при скоростях более 1,6 град./мин, а во-вторых, не снижает производительности процесса геттерирования при скоростях менее 1,4 град./мин.

Заявляемый способ осуществляют следующим образом. После подготовки поверхности пластин по стандартным абразивным и химическим технологиям до требуемого класса чистоты и выбора рабочей стороны, на которой будут формировать активные области приборов, пластины упруго деформируют изгибом так, чтобы рабочая сторона пластины стала вогнутой. Деформирование можно проводить любым из известных методов: осесимметричным изгибом в устройствах типа пуансон-матрицы; трех- или четырехточечным изгибом; нанесением на нерабочую или рабочую сторону пленок из материалов с механическими свойствами и коэффициентами термического расширения, отличными от аналогичных параметров для кремния; неравноценной по степени дефектности и различной по толщине нарушенных слоев обработкой поверхности пластин с рабочей и нерабочей сторон и т. д. [3]. Оптимальную величину изгиба (прогиба) пластин, при котором во время последующего высокотемпературного отжига в пластинах не происходит микро- и макропластической деформации, при обработке партий, запускаемых в производство данного типа изделий, определяют предварительно на пластинах-спутниках, на которых отрабатывают режимы технологического процесса. В последующем осуществляется только выборочный стандартный контроль качества пластин и структур. Деформированные пластины далее подвергают отжигу в инертной атмосфере (осушенный азот или аргон), который проводят в три стадии: сначала при температурах из интервала 1270 - 1470 К, затем при 1070 - 1120 К и вновь при повышенных температурах. Длительность каждой из стадий и конкретное значение температуры также выбирают предварительно по результатам анализа экспериментальных данных по геттерированию на пластинах-спутниках, поскольку режимы термообработки при формировании внутреннего геттера в существенной мере определяются типом материала, т.е. исходным спектром и концентрацией примесей и дефектов в кремнии, являющихся центрами преципитации. Во время трехстадийного отжига подъем и снижение температуры на каждом из этапов осуществляют со скоростью, не выходящей из интервала 1,4 - 1,6 град./мин. После отжига и снятия деформации пластины передают на последующие технологические операции. В случае, когда следующей операцией является окисление, возможно совмещение заявляемого способа с этой операцией путем добавления кислорода в поток инертного при проведении третьей высокотемпературной стадии геттерирования.

Пример. Две партии (24 шт.) пластин монокристаллического кремния марки КДБ 12 (001) обрабатывали по известному способу [2] и по заявляемому способу. В обоих случаях пластины подвергали трехстадийному отжигу в атмосфере осушенного азота в режимах:

I стадия - T = 1370 K, t = 6 ч;

II стадия - T = 1120 K, t = 12 ч;

III стадия -T = 1379 K, t = 8 ч.

При таких режимах отжига глубина очищенной от примесей и дефектов приповерхностной области пластин составила 8 - 10 мкм. При обработке по известному способу пластины при отжиге не деформировали и скорости нагрева и охлаждения не контролировали специально, т.е. использовался штатный режим технологической установки, при котором скорость изменения температуры составляла 1,6 - 2,0 град./мин.

При обработке по заявляемому способу перед отжигом пластины деформировали упругим изгибом так, чтобы рабочая сторона была вогнутой. Деформацию осуществляли осесимметричным изгибом, нанесением на рабочую стороны многослойной композиции из пленок нитрида и диоксида кремния, а также подшлифовкой (с последующим стравливанием) нерабочей стороны. Радиус кривизны пластин фиксировали на рентгеновском двухкристалльном спектрометре. Деформирование каждым из трех методов осуществляли так, чтобы уровень механических напряжений вблизи рабочей стороны пластин при отжиге не превышал предел текучести кремния, что достигалось при радиусе изгиба пластин R = 120 - 150 м. Скорость нагрева и охлаждения пластин на каждой стадии отжига контролировали с точностью не хуже 0,1 град./мин.

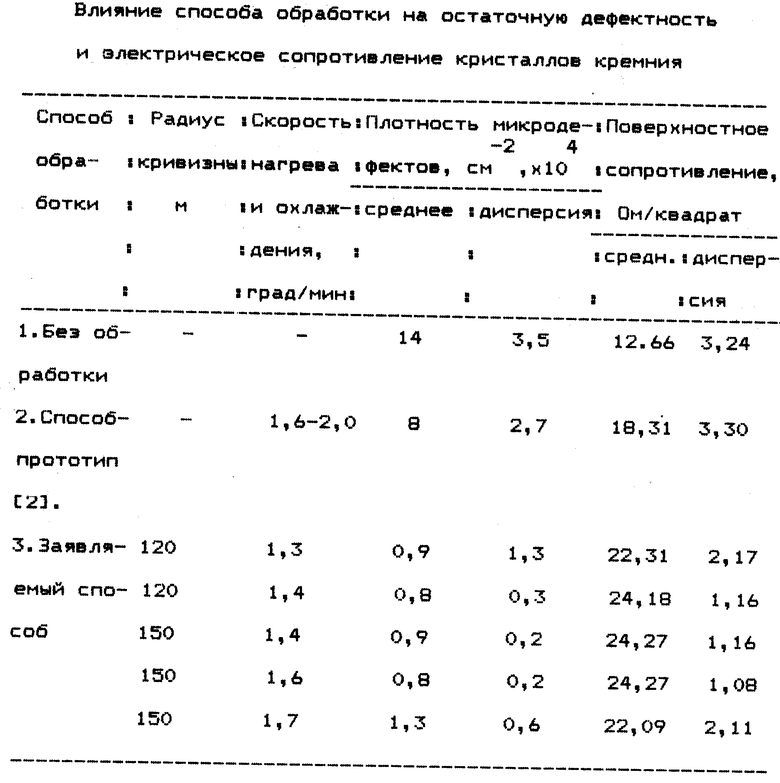

После отжига на пластинах каждой партии методом селективного травления в растворе Сиртла выявляли и контролировали плотность ростовых микродефектов на микроскопе NEOPHOT 32, а также четырехзондовым методом измеряли поверхностное сопротивление. На каждой пластине плотность микродефектов и сопротивление фиксировалось не менее, чем в 25 областях поверхности. По этим данным рассчитывали средние значения параметров и их дисперсию по поверхности. Полученные результаты приведены в таблице.

Влияние способа обработки на остаточную дефектность и электрическое сопротивление кристаллов кремния.

Как видно из таблицы, заявляемый способ позволяет существенно снизить плотность микродефектов (как в среднем так и дисперсию) и улучшить электрофизические характеристики кремния. Наиболее оптимальными для реализации заявляемого способа является диапазон скоростей нагрева и охлаждения 1,4 - 1,6 град./мин.

Источники информации

1. Лабунов В.А., Баранов И.Л., Бондаренко В.П., Дорофеев А.М. Современные методы геттерирования в технологии полупроводниковой электроники. - Зарубежная электронная техника, 1983, N 11, с. 3 - 66.

2. Немцев Г.З., Пекарев А.И., Чистяков Ю.Д. Очистка кремния от примесей с помощью внутреннего геттера. - Микроэлектроника, 1983, т. 12, вып. 5, с. 432 - 439.

3. Концевой Ю.А., Литвинов Ю.М., Фаттахов З.А. Пластичность и плотность полупроводниковых материалов и структур. - М.: Радио и связь, 1982, с. 103 - 186.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2110115C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУР "КРЕМНИЙ НА ИЗОЛЯТОРЕ" | 1998 |

|

RU2139595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР "КРЕМНИЙ НА ИЗОЛЯТОРЕ" | 2000 |

|

RU2193256C2 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1998 |

|

RU2137253C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОДЛОЖЕК КРЕМНИЯ | 1997 |

|

RU2134467C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2224330C2 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1997 |

|

RU2120682C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1999 |

|

RU2176422C2 |

Использование: в области микроэлектроники для подготовки кремниевых пластин-подложек в производстве дискретных приборов и интегральных схем. Сущность изобретения: предварительно пластины упруго деформируют изгибом так, чтобы рабочая сторона пластины была вогнутой, затем производят 3-х стадийный отжиг платины в деформированном состоянии в инертной атмосфере вначале при температуре из интервала 1270 - 1470 К, затем снижают температуру со скоростью 1,4 - 1,6 град./мин., выдерживают пластины при температуре из интервала 1070 - 1120 К, поднимают температуру со скоростью 1,4 - 1,6 град./мин., и вновь выдерживают при температуре из интервала 1270 - 1470 К. 1 табл.

Способ обработки пластин кремния, включающий трехстадийный отжиг пластин в инертной атмосфере, который проводят сначала при высоких температурах 1270

1470 К, затем при пониженных 1070 1120 К и вновь при температурах 1270 - 1470 К, отличающийся тем, что перед отжигом пластины упруго деформируют изгибом так, чтобы рабочая сторона пластин была вогнутой, и отжигают пластины в деформированном состоянии, при этом поднимают и снижают температуру на каждой стадии со скоростью 1,4 1,6 град./мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лабунов В.А | |||

| и др | |||

| Современные методы геттерирования в технологии полупроводниковой электроники | |||

| - Зарубежнаая электронная техника | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Немцов Г.З | |||

| и др | |||

| Очистка кремния от примесей с помощью внутреннего геттера | |||

| Микроэлектроника | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1998-02-20—Публикация

1996-12-16—Подача