Изобретение относится к машиностроению и может быть использовано в роторных механизмах на электромагнитных опорах.

Наиболее близким по технической сущности является механизм с магнитным подвесом ротора (см. а. с. СССР 1569932, опубл. в БИ 21, 1990 г.), в котором реализован способ управления, заключающийся в том, что по каждому каналу управления измеряется отклонение ротора от требуемого положения, в функции измеренного отклонения формируются сигналы управления электромагнитами, а в случае выхода из строя регуляторов одного из каналов или их связей переходят на резервный канал управления, при этом во время перехода подают максимальный сигнал на регулятор осевого электромагнитного подшипника, что приводит к смещению ротора в осевом направлении и его центрированию по специально выполненным конусным поверхностям кольца и страховочным шарикоподшипникам. Устройство управления электромагнитным подвесом ротора в этом случае содержит четыре канала управления радиальными магнитными подшипниками, каждый из которых содержит датчик положения ротора, регулятор тока и два электромагнита. Кроме этого, устройство управления содержит осевой магнитный подшипник, содержащий датчик положения, сумматор, регулятор тока и два электромагнита. Устройство снабжено также нормирующим преобразователем, а механизм содержит два страховочных подшипниковых узла, каждый из которых содержит подшипник с внутренней конусной поверхностью, закрепленный в корпусе, и кольцо с конусной наружной поверхностью, закрепленное на роторе.

Недостатком наиболее близких способа и устройства управления электромагнитным подвесом ротора является то, что в случае выхода из строя резервных каналов управления весь выбег ротора будет происходить на страховочных подшипниках, причем к последним будет прикладываться полная сила веса ротора, а в случае применения электромагнитного подвеса в электродвигателях еще и силы магнитного притяжения. Кроме того, способ и устройство, взятые за прототип, не могут функционировать в случае выхода из строя собственно датчиков положения ротора, когда положение ротора по какой-либо координате не определено.

Сущность изобретения состоит в том, что в способе управления электромагнитным подвесом ротора, заключающемся в том, что по каждому каналу управления измеряют отклонение ротора от требуемого положения, в функции измеренного отклонения формируют сигналы управления электромагнитами, в случае выхода из строя датчиков положения ротора или регуляторов на входы силовых преобразователей каждого канала управления, компенсирующего силу веса ротора, подают сигнал

обеспечивающий разгрузку страховочных подшипников в аварийном режиме, причем после полной остановки ротора производят отключение силовых преобразователей электромагнитного подвеса.

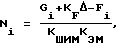

Устройство управления электромагнитным подвесом ротора, каждый канал которого содержит датчик положения ротора, блок регуляторов отклонения, силовой преобразователь, два электромагнита, блок диагностики аварийного состояния, причем выход датчика положения ротора соединен с входом блока регуляторов отклонения и первым входом блока диагностики аварийного состояния, выход блока регуляторов отклонения соединен со вторым входом блока диагностики аварийного состояния, обмотки электромагнитов подключены к выходу силового преобразователя, снабжено коммутатором, блоком управления коммутатором, блоком задания параметров аварийного отключения, причем выход блока регуляторов положения соединен с первым входом коммутатора, выход которого соединен с входом силового преобразователя, выход блока задания параметров аварийного отключения соединен со вторым входом коммутатора, выход блока диагностики аварийного состояния соединен с входом блока управления коммутатором, выход которого соединен с третьим входом коммутатора.

Существенные отличия находят свое выражение в новой совокупности действий для способа и новой совокупности связей между элементами устройства. Указанные совокупности действий и связей позволяют повысить надежность работы агрегата с электромагнитным подвесом ротора в аварийных ситуациях, вызванных отказом работы датчиков положения ротора или регуляторов. Кроме того, применение предлагаемых способа и устройства позволяют снизить требования к страховочным подшипникам электромагнитного подвеса ротора.

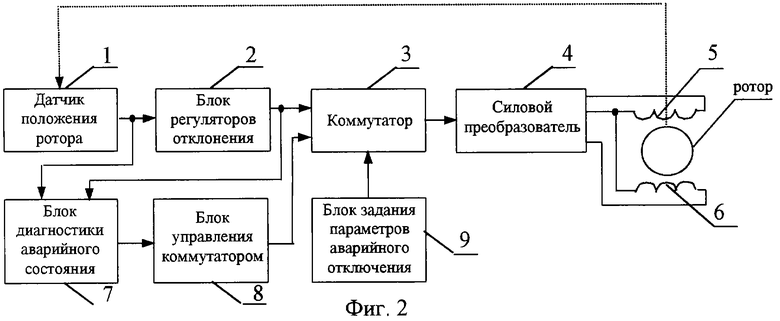

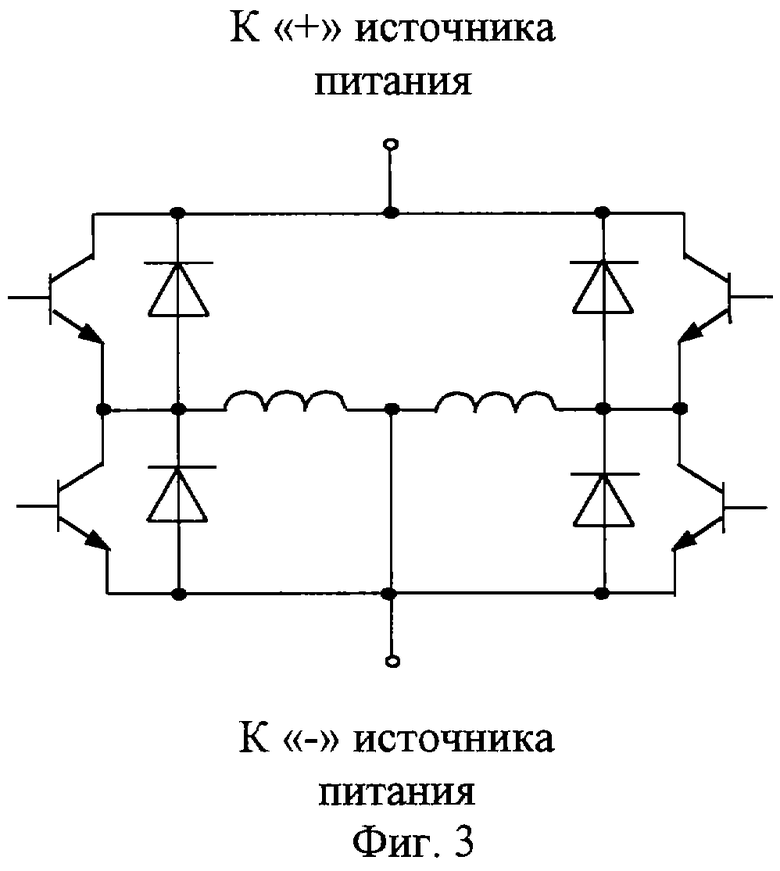

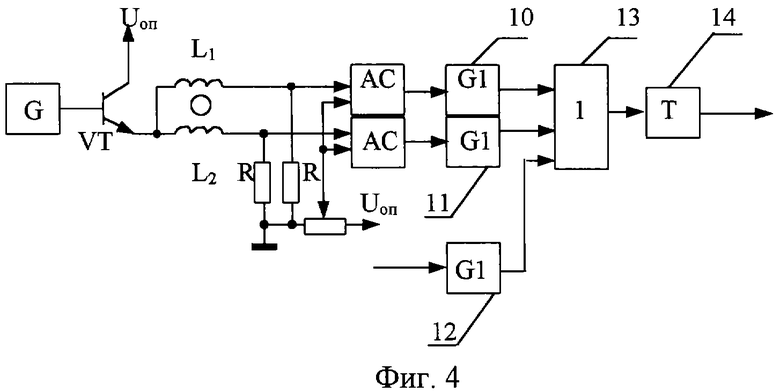

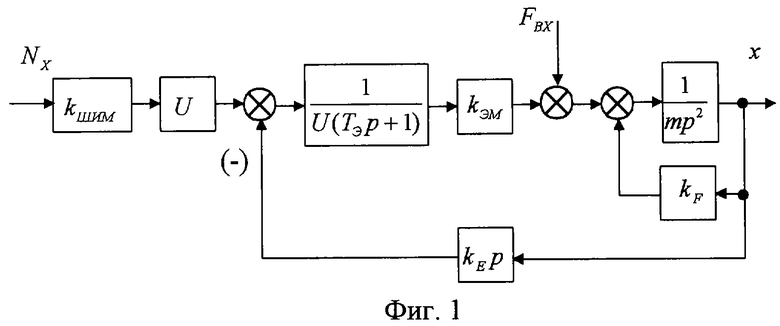

На фиг.1 приведена структурная схема процесса перемещения ротора в поле электромагнитов как объекта управления; на фиг.2 представлена функциональная схема каждого канала системы управления электромагнитным подвесом ротора; на фиг. 3 изображено подключение обмоток электромагнитов к силовому преобразователю; на фиг.4 представлена функциональная схема блока диагностики аварийного состояния.

Способ управления электромагнитным подвесом ротора осуществляется следующим образом.

В штатном режиме работы с помощью датчиков положения по каждому каналу управления измеряют отклонение ротора от требуемого положения. В функции измеренного отклонения формируют сигналы управления электромагнитами таким образом, чтобы свести отклонение к нулю. За счет этого ротор удерживается в требуемом (центральном) положении.

В случае выхода из строя датчиков положения или регуляторов хотя бы в одном из каналов управления осуществляют отключение электромагнитного подвеса и остановку агрегата с выбегом на страховочных подшипниках. При этом с целью разгрузки страховочных подшипников на входы силовых преобразователей каждого канала управления, компенсирующего силу веса ротора, подают сигнал Ni, обеспечивающий разгрузку страховочных подшипников в аварийном режиме, и поддерживают его до полной остановки ротора. При этом обеспечивается поджатие к нижней опорной поверхности страховочного подшипника с некоторой заранее определенной силой Fi, меньшей, чем составляющая силы веса ротора. Здесь Fi и Ni - составляющая силы и сигнал на входе силового преобразователя i-го канала управления соответственно.

Значение сигнала Ni на входе каждого канала может быть определено, например, из следующего представления процессов, протекающих при перемещении ротора в поле электромагнитов и изображенных в виде структурной схемы (фиг. 1). На структурной схеме, например, канала управления по координате х приняты следующие обозначения: kшим - коэффициент передачи широтно-импульсного модулятора силового преобразователя; U - напряжение питания транзисторного моста силового преобразователя; Тэ - постоянная времени электрической цепи обмоток электромагнитов; kэм - коэффициент передачи, связывающий силу, действующую на ротор со стороны электромагнитов при его центральном положении с соотношением токов в электромагнитах; kF - коэффициент передачи, характеризующий изменение силы, действующей на ротор, при его отклонении от центрального положения; m - доля массы ротора, приходящаяся на канал х; kE - коэффициент передачи, характеризующий приращение наводимой в обмотках электромагнитов ЭДС со скоростью перемещения ротора в магнитном поле; Fвх - внешняя сила, действующая по оси х; р - комплексная переменная или оператор дифференцирования. При разработке структурной схемы принят такой закон коммутации транзисторов моста силового преобразователя, что увеличение напряжение на одной из обмоток приводит к такому же уменьшению напряжения на другой.

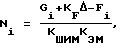

В соответствии со структурной схемой при равенстве нулю внешней силы Fвх для обеспечения силы Fi поджатая к страховочному подшипнику необходимо подать на вход i-го силового преобразователя сигнал

где Gi - часть веса ротора, приходящаяся на i-й канал управления; Δ - величина зазора в страховочном подшипнике при центральном положении ротора.

Величина сигнала Ni может быть определена также с учетом внешней силы FBi (например, с учетом силы магнитного притяжения ротора статором применительно к электромагнитному подвесу ротора электродвигателя).

Таким образом, в процессе выбега ротора на страховочные подшипники действует заранее определенная минимальная сила, равная векторной сумме сил Fi по каждому каналу, компенсирующему силу веса ротора, причем ротор находится на нижних опорных поверхностях страховочных подшипников.

После полной остановки ротора производят отключение силовых преобразователей электромагнитного подвеса.

Устройство управления электромагнитным подвесом ротора (фиг.2), реализующее описанный выше способ, в каждом канале управления содержит датчик 1 положения ротора, блок 2 регуляторов отклонения, коммутатор 3, силовой преобразователь 4, два электромагнита 5 и 6, блок 7 диагностики аварийного состояния, блок 8 управления коммутатором, блок 9 задания параметров аварийного отключения.

Выход датчика 1 положения ротора соединен с входом блока 2 регуляторов отклонения и первым входом блока 7 диагностики аварийного состояния. Выход блока 2 регуляторов отклонения соединен с первым входом коммутатора 3 и вторым входом блока 7 диагностики аварийного состояния. Выход коммутатора 3 соединен с входом силового преобразователя 4. Обмотки электромагнитов 5 и 6 подключены к выходу силового преобразователя 4. Выход блока 9 задания параметров аварийного отключения соединен соответственно со вторым входом коммутатора 3. Выход блока 7 диагностики аварийного состояния соединен с входом блока 8 управления коммутатором. Выход блока 8 управления коммутатором соединен с третьим входом коммутатора 3.

В качестве датчика 1 положения ротора может быть применен, например, индуктивный токовихревой датчик. Блок 2 регуляторов отклонения может быть реализован, например, из ряда устройств по а. с. СССР 1649501, опубл. 15.05.91, БИ 18, выполненных, например, на микросхемах серии К555. Коммутатор 3 может быть реализован, например, на микросхемах К555КП15. Силовой преобразователь 4, например, представляет собой транзисторный широтно-импульсный преобразователь, состоящий из цифрового широтно-импульсного модулятора, например, выполненного на микросхемах серии К555 по а. с. СССР 1644371, опубл. 23.04.91, БИ 15, и транзисторного моста. Электромагниты 5 и 6 располагаются на статоре роторной машины, например, на одной оси с противоположных сторон от ротора и могут быть выполнены, например, как явнополюсные или с распределенными обмотками. Обмотки электромагнитов подключаются к транзисторному мосту, например, как показано на фиг.3.

Блок 7 диагностики аварийного состояния (фиг.4), например, состоит из трех формирователей 10, 11 и 12 импульсов G1 (например, К555АГ3), элемента 13 ИЛИ (например, на базе микросхемы К555ЛЛ1) и триггера 14 (К555ТМ2). Инверсные выходы формирователей 10, 11 и 12 импульсов соединены соответственно с первым, вторым и третьим входами элемента 13 ИЛИ, выход которого соединен с входом стробирования триггера 14. Входы формирователей 10 и 11 импульсов являются первым входом блока 7 диагностики аварийного состояния, а вход формирователя 12 импульсов является вторым входом блока 7, а выход триггера 14 его выходом. Остальные элементы функциональной схемы, приведенной на фиг.4, следует отнести к датчику 1 положения ротора. Здесь L1 и L2 - индуктивности катушек дифференциального датчика, которые посредством транзистора VT подключаются к источнику опорного напряжения Uoп с частотой задающего генератора G. Вторые концы обмоток датчика подключаются к активным сопротивлениям R и к первым входам аналоговых компараторов АС. На вторые входы компараторов подается часть опорного напряжения. Выходные сигналы компараторов подаются на первый вход блока 7 диагностики аварийного состояния. На второй вход блока 7, например, подается сигнал стробирования выходных регистров блока 2 регуляторов отклонения. Длительности импульсов формирователей 10, 11 и 12 выбираются больше периода опроса датчика 1 положения ротора или периода сигнала стробирования блока 2 регуляторов отклонения. В штатном режиме работы формирователи 10, 11 и 12 постоянно перезапускаются и на их инверсных входах всегда присутствует низкий логический уровень, и на выходе триггера 18 сохраняется его исходное состояние логического нуля. При обрыве в цепи датчика 1 положения ротора или в случае прекращения перезаписи информации в блоке 2 регуляторов отклонения какой-либо из формирователей 10, 11 и 12 не перезапустится и через элемент 13 ИЛИ на вход стробирования триггера 14 поступит сигнал высокого уровня. При этом и на выходе триггера появляется сигнал высокого уровня.

Блок 8 управления коммутатором, например, выполнен на таймере, выдающем сигнал через интервал времени t1 (время, необходимое для полной остановки ротора). При этом при подаче сигнала с блока 7 диагностики аварийного состояния и приходе сигнала с таймера в блоке 8 управления коммутатором изменяется код двоичного счетчика в его составе. Выходной код счетчика, например, и управляет коммутатором 3.

Блок 9 задания параметров аварийного отключения выполнен, например, на микросхемах К555ТМ8, разрядные входы которых подключаются с помощью переключателей к логическим нулям или единицам.

Следует отметить, что блоки 2, 3, 8 и 9 могут быть также выполнены программно на микропроцессорном контроллере.

Устройство управления электромагнитным подвесом ротора работает следующим образом. В штатном режиме работы в каждом канале управления датчик положения 1 ротора измеряет отклонение ротора от центрального положения, принятого за базовое. Информация (цифровой код) об измеренном отклонении подается на вход блока 2 регуляторов отклонения, который через коммутатор 3 и силовой преобразователь 4 управляет электромагнитами 5 и 6, стремясь свести отклонение ротора от центрального положения к нулю.

В случае выхода из строя датчика 1 положения ротора или блока 2 регуляторов отклонения в каком-либо из каналов блок 7 диагностики аварийного состояния подает сигнал на блок 8 управления коммутатором, который переключает входы коммутатора 3. При этом на вход силового преобразователя 4 каждого канала, компенсирующего вес ротора, поступает сигнал Ni с блока 9 параметров аварийного отключения, что обеспечивает поджатие ротора к нижним опорным поверхностям страховочного подшипника с некоторой минимальной силой Fi. Затем через интервал времени t1 (т.е. после полной остановки ротора) по сигналу блока 8 управления коммутатором на силовой преобразователь 4 через коммутатор 3 подают нулевой сигнал и одновременно производят отключение силовых преобразователей электромагнитного подвеса ротора.

Таким образом, предложенные способ управления электромагнитным подвесом ротора и устройство для его осуществления позволяет повысить надежность работы агрегата с электромагнитным подвесом ротора в аварийных ситуациях, вызванных отказом работы датчиков положения ротора или регуляторов, и снизить требования к страховочным подшипникам электромагнитного подвеса ротора. Это достигается за счет уменьшения сил, действующих на страховочные подшипники при выбеге ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2011 |

|

RU2460909C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2014 |

|

RU2566671C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2008 |

|

RU2395150C2 |

| СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2008 |

|

RU2375736C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2007 |

|

RU2345464C1 |

| ЦИФРОВОЙ РЕГУЛЯТОР ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2010 |

|

RU2433443C1 |

| ЦИФРОВОЙ РЕГУЛЯТОР ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2009 |

|

RU2417390C2 |

| СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 1999 |

|

RU2181922C2 |

| ЦИФРОВОЙ РЕГУЛЯТОР ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДШИПНИКОМ | 2014 |

|

RU2572386C1 |

| ЦИФРОВОЙ РЕГУЛЯТОР ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ ПОДВЕСОМ РОТОРА | 2000 |

|

RU2181903C2 |

Изобретение относится к машиностроению и может быть использовано в роторных механизмах на электромагнитных опорах. Технический результат - повышение надежности в работе при аварийных ситуациях и снижение требования к страховочным подшипникам электромагнитного подвеса ротора. Способ управления электромагнитным подвесом ротора заключается в том, что по каждому каналу управления измеряют отклонение ротора от требуемого положения, в функции измеренного отклонения формируют сигналы управления электромагнитами. В случае выхода из строя датчиков положения ротора или регуляторов на входы силовых преобразователей каждого канала управления, компенсирующего силу веса ротора, подают сигнал, обеспечивающий разгрузку страховочных подшипников в аварийном режиме. После полной остановки ротора производят отключение силовых преобразователей электромагнитного подвеса. Устройство управления электромагнитным подвесом ротора в каждом канале управления содержит датчик положения ротора, блок регуляторов отклонения, коммутатор, силовой преобразователь, два электромагнита, блок диагностики аварийного состояния, блок управления коммутатором, блок задания параметров аварийного отключения. 2 с.п.ф-лы, 4 ил.

где Gi - часть веса ротора, приходящаяся на i-й канал управления;

КF - коэффициент передачи, характеризующий изменение силы, действующей на ротор, при его отклонении от центрального положения;

Δ - величина зазора в страховочном подшипнике при центральном положении ротора;

Fi - составляющая силы поджатия к нижней опорной поверхности страховочного подшипника;

КШИМ - коэффициент передачи широтно-импульсного модулятора силового преобразователя;

КЭМ - коэффициент передачи, связывающий силу, действующую на ротор со стороны электромагнитов при его центральном положении, с соотношением токов в электромагнитах,

обеспечивающий разгрузку страховочных подшипников в аварийном режиме, причем после полной остановки ротора производят отключение силовых преобразователей электромагнитного подвеса.

| Механизм с магнитным подвесом ротора | 1988 |

|

SU1569932A1 |

| ЭЛЕКТРОПРИВОД | 1992 |

|

RU2046517C1 |

| Индукторный разноименнополюсный генератор | 1987 |

|

SU1534657A1 |

| Цифровой пропорционально-интегрально-дифференциальный регулятор | 1988 |

|

SU1649501A1 |

| US 5552682 А, 03.09.1996 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2003-10-27—Публикация

2002-01-08—Подача