Изобретение относится к химической промышленности, а именно к области сорбционных процессов, применяемых для осушки воздушных потоков с использованием пористых и импрегнированных сорбентов.

Известен способ удаления влаги из твердых материалов, включающий диэлектрический нагрев, применяемый для сушки влажных керамических ячеистых конструкций (патент США 5263263, F 26 В 3/34). Для сушки влажной ячеистой конструкции, ячейки которой образованы стенками и вытянуты в направлении, параллельном продольной оси конструкции, последнюю вращают вокруг ее продольной оси между парой диэлектрических электродов. Во время вращения конструкции к электродам подают высокочастотную электрическую энергию, вызывающую ее равномерный нагрев. Через ячейки конструкции пропускают в продольном направлении нагретый воздух, в результате чего из нее удаляются пары и происходит ее быстрая сушка.

Недостатком известного технического решения является использование высокочастотных электромагнитных полей, что приводит к необходимости создания более сложной конструкции для задания подобного электрофизического воздействия и обеспечения соответствующей защиты от их негативного влияния на окружающую среду. Кроме того, происходит интенсификация только стадии регенерации сорбирующих материалов, составляющей половину сорбционно-десорбционного цикла.

Наиболее близким к заявляемому, является способ осушки воздушных потоков (Кельцев Н.В. Основы адсорбционной техники. М.: Химия, 1984. с. 320), включающий в себя адсорбцию влаги из воздушного потока пористыми или импрегнированными сорбентами и последующую регенерацию сорбента методом термической десорбции потоком нагретого воздуха.

Недостатками указанного способа являются: недостаточно высокая емкость сорбентов, невысокая скорость десорбции, а также высокая температура регенерации.

Задачей предлагаемого технического решения является оптимизация осушки воздушных потоков с использованием пористых и импрегнированных сорбентов за счет повышения сорбционной емкости сорбентов и интенсификации проведения процессов сорбции-десорбции паров воды.

Поставленная задача решается тем, что в известном способе осушки воздушных потоков сорбцию и десорбцию проводят в одном устройстве в одинаковых условиях наложения переменного электромагнитного поля соленоида или постоянного электрического поля конденсатора, причем сорбцию и десорбцию осуществляют в переменном электромагнитном поле соленоида при промышленной частоте 50 Гц и напряженности поля 0,5-5 кА/м или напряженности электрического поля конденсатора 10-20 кВ/м.

Адсорбер с адсорбентом, подвергающимся насыщению или регенерации, помещается в переменное электромагнитное поле соленоида частотой 50 Гц и напряженностью 0,5-5 кА/м или в поле электрического конденсатора напряженностью 10-20 кВ/м, что обеспечивает повышение сорбционной емкости сорбента и увеличение скорости процесса как сорбции, так и десорбции, и тем самым увеличивает длительность цикла адсорбционной осушки, снижает частоту переключения режимов работы адсорбера и энергетические затраты на регенерацию.

Сущность предлагаемого способа подтверждается примерами его осуществления.

Пример 1. Динамики сорбции.

Процесс осушки воздушного потока (динамики сорбции) в контрольных (прототип) и условиях применения заявляемого электромагнитного воздействия проводятся на одной и той же установке. При проведении осушки воздушных потоков с наложением электромагнитного поля (ЭМП) переменного тока динамическая трубка с образцом сорбента помещалась внутрь соленоида. Динамическая установка располагается в воздушном термостате, который дает возможность поддерживать заданную температуру при проведении процесса сорбции.

Исследования процесса динамики сорбции проводились при следующих условиях:

температура воздушного термостата (Т) 25±1oС;

относительная влажность воздуха при данной температуре (СО) 80±2% (18,4±0,5мг/л);

высота слоя шихты (LШ) 40 мм;

линейная скорость потока (V) 0,13 м/с;

высота соленоида (LС) 100 мм;

напряженность поля (Н) варьировалось от 0,25 до 10 кА/м.

В качестве сорбентов паров воды, подвергающихся сорбции, использовался мелкопористый силикагель КСМГ и импрегнированный хлоридами лития и кальция водостойкий силикагель ОСГ.

На стадии насыщения воздух заданной влажности пропускается через адсорбер с адсорбентом, влажность воздуха за слоем определяется с помощью гигрометра.

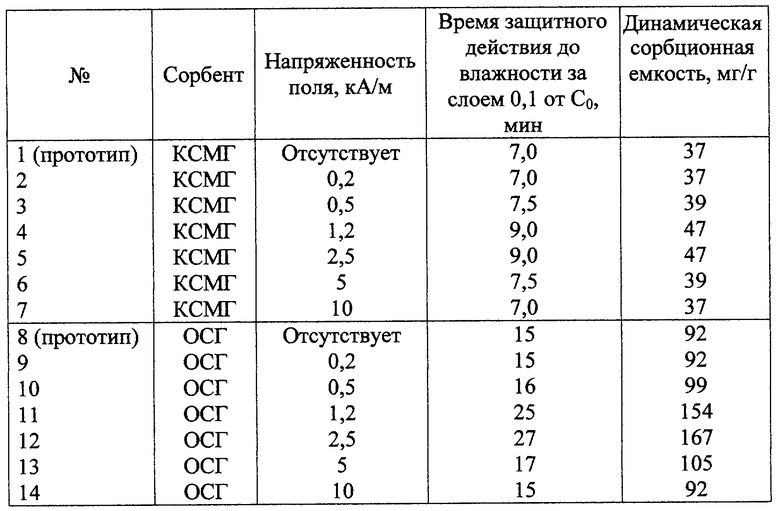

Результаты проведенных динамических испытаний процесса сорбции сведены в таблицу.

Как видно из таблицы, осуществление процесса сорбционного поглощения паров воды в заявляемых условиях наложения соленоидального поля приводит к повышению времени защитного действия по парам воды для силикагеля КСМГ, поглощающего воду по механизму физической адсорбции на активной поверхности кремнезема, на 25-30%, а для импрегнированного гигроскопическими хлоридами силикагеля ОСГ, поглощающего воду по механизму образования гидратов солей, на 80%.

Пример 2. Динамика десорбции

Регенерации слоя шихты сорбента (динамика десорбции) проводилась на установке из примера 1 в таком же порядке при следующих условиях:

линейная скорость потока (V) 0,18 м/с;

температура регенерации (Т) 100±2oС;

высота соленоида (LС) 200 мм;

высота слоя шихты (LШ) 120 мм;

напряженность поля (Н) равнялась 5 кА/м.

В качестве сорбента паров воды, подвергающегося десорбции, использовался импрегнированный силикагель ОСГ.

На стадии регенерации разогрев сорбента производится потоком горячего воздуха. Измерение величины и скорости десорбции осуществлялось как по убыли веса адсорбента, так и по температурной кривой, характеризующей температуру воздуха за слоем регенерируемого сорбента. Взвешивание производилось каждые 5-10 или 10-20 минут в зависимости от скорости десорбции. Начало подъема температурной десорбционной кривой за слоем сорбента соответствует степени регенерации сорбента (η) 80-85%, середина подъема соответствует η=90-95%. Проведение процесса до достижения равновесной температуры за слоем сорбента соответствует η=96-98%.

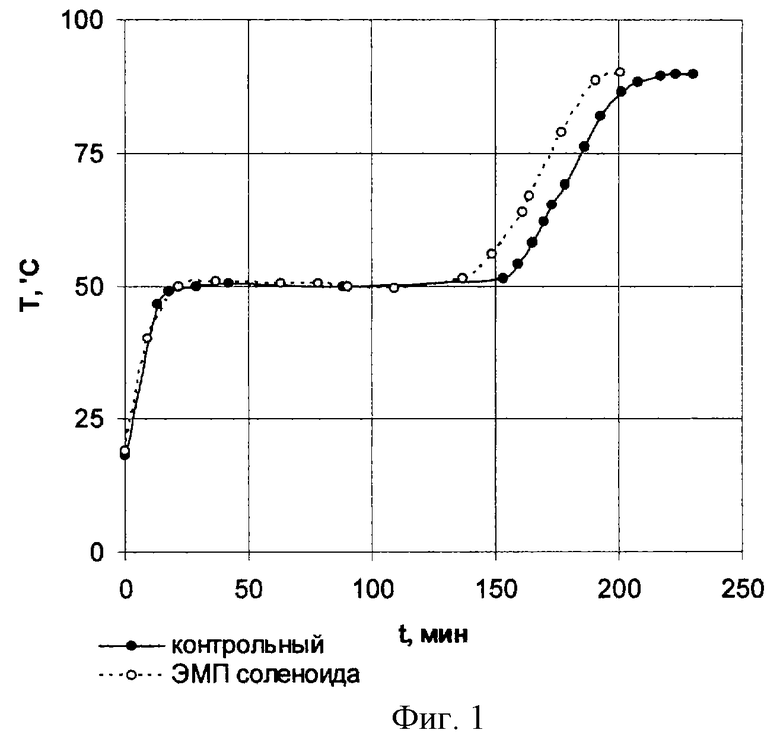

Осуществление процесса регенерации сорбента ОСГ в условиях проточного реактора (динамика десорбции) показало (фиг.1), что при наложении ЭМП процесс регенерации происходит быстрее (130 мин) по сравнению с контрольным (прототип) без использования электрофизического воздействия (155 мин), что составляет 15% снижения длительности процесса.

Пример 3. Кинетика сорбции.

Процессы кинетики сорбции и десорбции в контрольных (по прототипу) и в заявляемых условиях применения электромагнитного воздействия проводятся на одной и той же установке.

Разница между кинетической и динамической установкой заключается в том, что сорбционную (или десорбционную) способность материала фиксируют по изменению массы сорбента во времени, определяя, таким образом, равновесную сорбционную емкость и скорость ее отработки. В отличие от динамической кинетическая установка содержит чашечку с навеской сорбента, помещенную в электромагнитное поле и устройство (весы) для определения изменения ее массы.

Исследования процесса кинетики сорбции на единичной грануле проводились при следующих условиях:

температура воздушного термостата (Т) 25±1oС;

относительная влажность воздуха при данной температуре (СО) 80±2% (18,4±0,5 мг/л);

линейная скорость потока (V) 0,7 м/с;

высота соленоида (LС) 40 мм;

напряженность поля (Н) равнялась 5 кА/м.

В качестве сорбентов паров воды, подвергающихся сорбции на кинетической установке, использовался мелкопористый силикагель КСМГ.

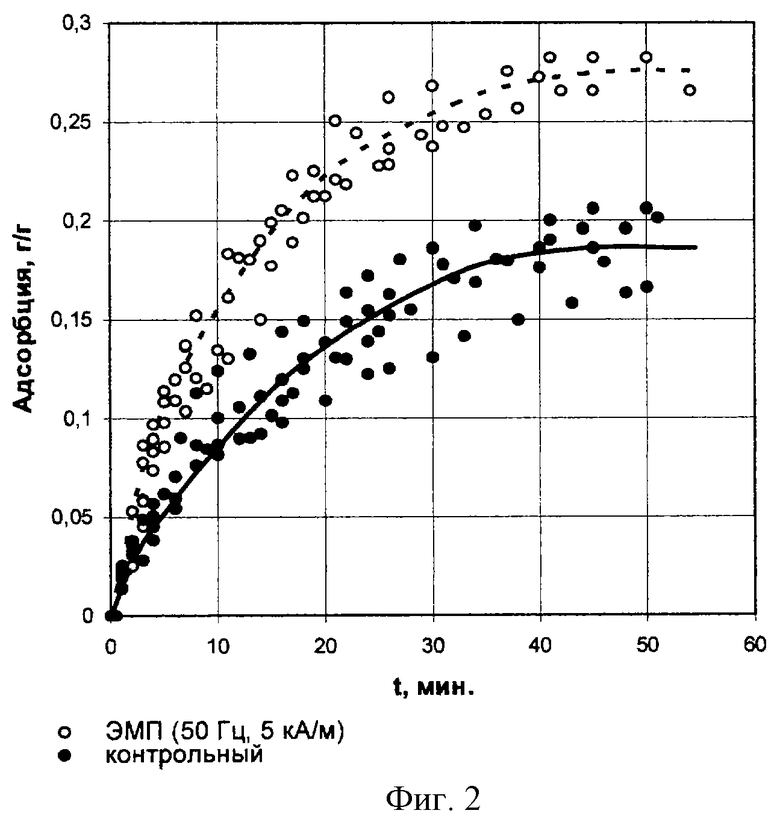

Приведенная в таблице динамическая сорбционная емкость не может однозначно характеризовать повышение равновесной величины сорбции, так как определяется не только значением равновесной величины сорбции, но и скоростью процесса поглощения (или скоростью массопереноса). Более наглядно иллюстрируют повышение именно равновесной сорбционной емкости материала кинетические кривые процесса сорбции, доведенные до равновесного значения. На фиг. 2 приведены кинетические кривые сорбции паров воды силикагелем КСМГ при наложении электромагнитного поля и при его отсутствии. Как видно из фиг.2, равновесная сорбционная емкость силикагеля по парам воды повышается при использовании электромагнитного поля от 0,18 до 0,27 г/г, что составляет 50% повышения равновесной емкости.

Пример 4. Кинетика десорбции.

Регенерации единичного зерна сорбента (кинетика десорбции) проводилась на установке из примера 3 в таком же порядке при следующих условиях:

линейная скорость потока (V) 0,7 м/с;

температура регенерации (Т) 120±3oС;

высота соленоида (LС) 40 мм;

напряженность поля (Н) равнялась 5 кА/м.

В качестве сорбентов паров воды, подвергающихся десорбции на кинетической установке, использовался импрегнированный силикагель ОСГ

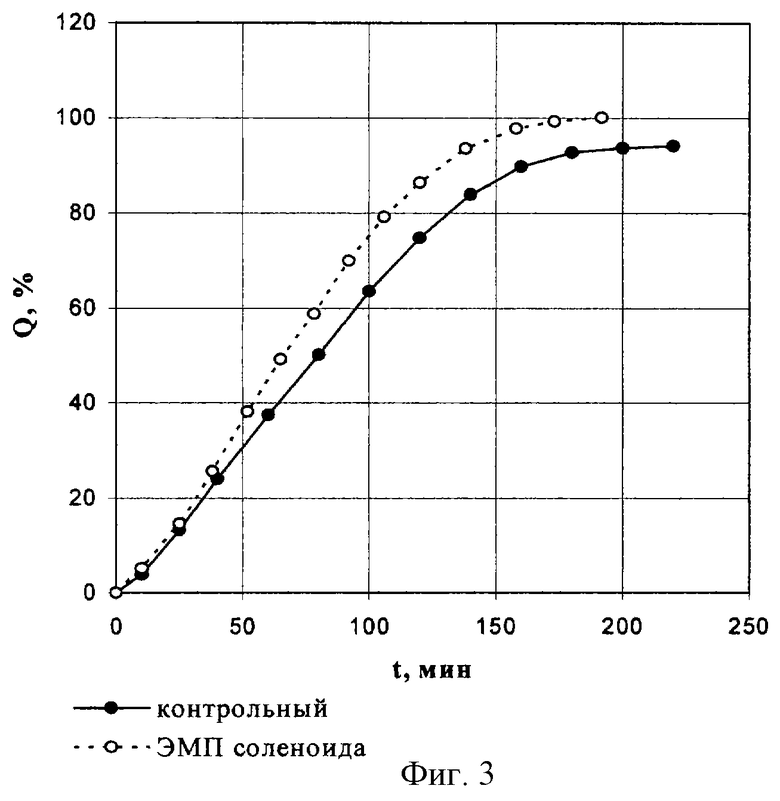

Проведение процесса регенерации единичной гранулы сорбента ОСГ в условиях переменного ЭМП соленоида показало (фиг.3), что использование такого электрофизического воздействия приводит к ускорению процесса регенерации материала. При этом при выбранной сравнительно низкой температуре процесса, равной 120oС, достигается степень десорбции, равная 100%, по сравнению с 92% без наложения электрофизического воздействия (по прототипу).

Другим направлением применения электрофизических воздействий для интенсификации сорбционно-десорбционных процессов выступает их проведение в условиях постоянного электрического поля (ЭП) конденсатора. Процессы динамики сорбции-десорбции осуществлялись на той же установке, что и в примере 1. Отличие данной установки от конструкции, приведенной в примере 1, заключается в том, что электрофизическое воздействие создается постоянным ЭП конденсатора. Поле создается обкладками конденсатора и соответствующими электрическими устройствами для его задания.

Пример 5. Динамика десорбции.

Процессы регенерации сорбента в условиях продувки горячего воздуха через слой шихты сорбента (динамика десорбции) осуществлялись на примере наиболее трудно регенерирующегося импрегнированного гигроскопическими хлоридами (кальция и лития) сорбента на основе водостойкого силикагеля (марка ОСГ). Трудность регенерации подобного материала заключается в том, что для удаления влаги из сорбента требуется сравнительно высокая (150-180oС) температура, при которой хлориды (особенно лития,) характеризующиеся довольно высокой упругостью паров, при подобных повышенных температурах могут выходить в газовую фазу, загрязняя газ, подающийся на регенерацию.

Условия проведения динамики десорбции в данном примере были следующими:

скорость газа регенерации (V) 0,6 м/с;

высота слоя шихты сорбента (L) 12 см;

влажность газа, подающегося на регенерацию (W) 5±1 мг/л;

температура регенерации (Т) 120-160oС.

В качестве электрофизического воздействия использовалось ЭП конденсатора напряженностью 20 кВ/м.

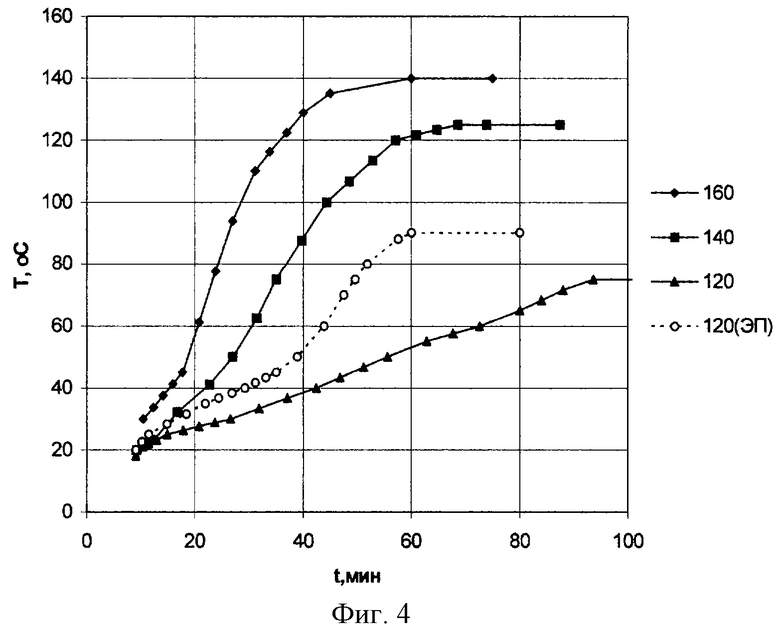

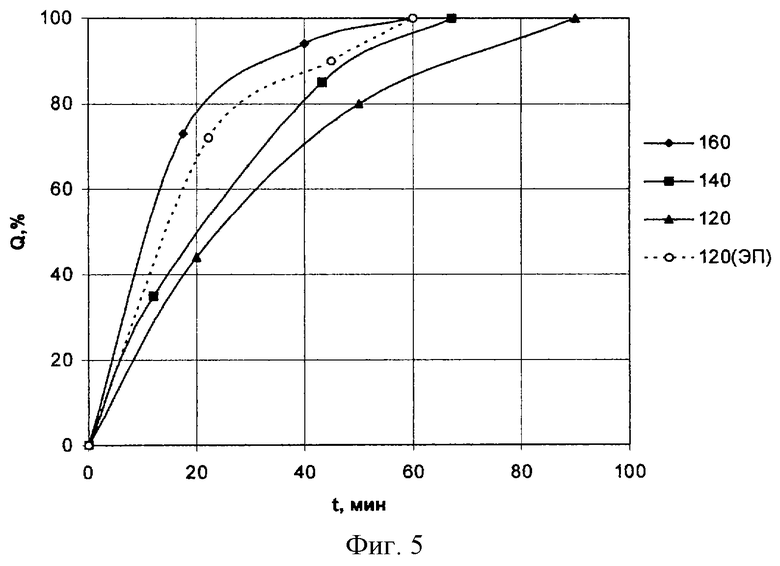

Полученные результаты представлены на фиг.4 в виде температурных кривых и на фиг.5 в виде зависимостей степени регенерации сорбента от времени и температуры регенерирующего воздуха в контрольных процессах (по прототипу) и с использованием электрического поля (ЭП).

Как хорошо видно из фиг.5, проведение регенерации при 120oС без использования ЭП дает возможность завершить процесс со степенью регенерации 100% за 90 мин. Применение же ЭП снижает длительность процесса до данной степени регенерации до 60 мин, т.е. на 50%. Для ряда технологических процессов не требуется достижение глубокой осушки воздуха, в связи с чем регенерация сорбента может осуществляться до более низких величин, например, до 80%. В приведенном примере достижение 80%-ной регенерации при температуре 120oС без наложения ЭП, наблюдается при длительности процесса, равной 50 мин. Использование же ЭП позволяет снизить продолжительность процесса до 27 мин, т. е. на 85%. Данный график наглядно иллюстрирует, что кривая зависимости степени регенерации сорбента от времени при температуре 120oС и наложении ЭП расположена между аналогичными кривыми для температур 140 и 160oС без использования ЭП и практически соответствует зависимости степени регенерации сорбента при 150oС без приложения ЭП. Таким образом, для данного примера выигрыш составил 30 градусов, что значительно снижает вероятность возгонки и попадания хлоридов гигроскопических солей в воздух, подающийся на регенерацию сорбента.

Пример 6. Цикл осушки воздушного потока. Динамика сорбции и десорбции.

При циклической работе данной сорбционно-десорбционной установки в режиме проточного реактора при наложении ЭП конденсатора условия были следующими.

Цикл 1 - сорбция:

скорость газовоздушного потока (V) 0,18 м/с;

высота слоя шихты сорбента (L) 12 см;

температура паровоздушного потока (ТС) 34±2oС;

влагосодержание воздуха, подающегося на сорбцию, (СО) 12,1±0,4 мг/л.

Цикл 2 - десорбция:

скорость газовоздушного потока (V) 0,18 м/с;

температура паровоздушного потока (ТС) 162±2oС;

влагосодержание воздуха, подающегося на десорбцию, (СО) 5±1 мг/л.

В качестве сорбентов паров воды, подвергающихся сорбции и регенерации, использовался импрегнированный хлоридами лития и кальция водостойкий силикагель ОСГ.

В качестве электрофизического воздействия использовалось ЭП конденсатора напряженностью 20 кВ/м, одной обкладкой которого являлась обечайка корпуса адсорбера, а другой - металлический стержень, проходящий по центральной оси шихты.

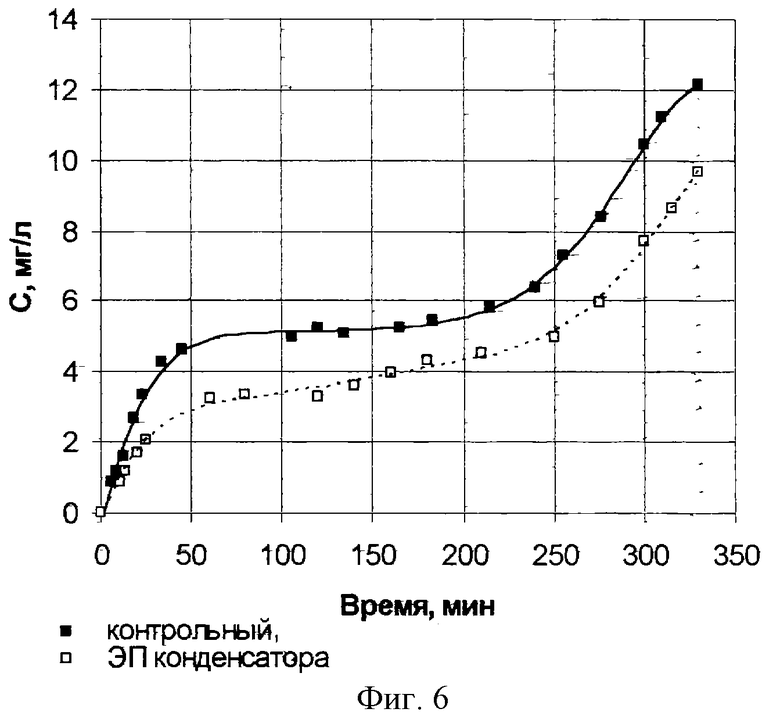

Как хорошо видно из фиг. 6, проведение процесса сорбции в условиях ЭП приводит к значительной интенсификации процесса. Например, до достижения влагосодержания воздуха за слоем сорбента 5 мг/л время защитного действия контрольной шихты (по прототипу) (без ЭП) составляет 70 мин, в то время как для лучшего варианта с использованием ЭП эта величина достигает 250 мин, что в 3,5 раза выше. Массовая сорбционная емкость материала в контрольных условиях эксперимента для длительности экспозиции 360 мин составляет 54%, в то время как для процесса в условиях применения ЭП эта величина составляет 64%, что на 19% выше.

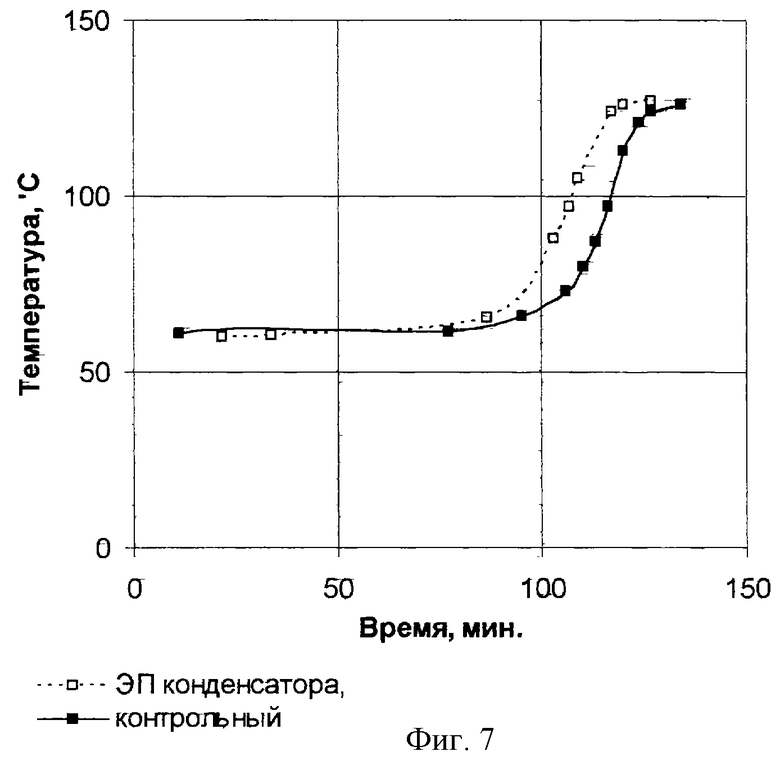

На фиг.7. изображены выходные температурные кривые процесса регенерации сорбента (цикл 2), следовавшие последовательно циклу насыщения (цикл 1) соответственно заявляемому способу с использованием ЭП и контрольным процессам (по прототипу). Как видно из графиков, кривые процесса с наложением ЭП и контрольного достигают времени, соответствующего (см. выше) степени регенерации 80%, соответственно на 92 и 104 минуте, что дает на этой стадии выигрыш во времени 12%. Степеням регенерации 90-95% и 96-98% соответствует уменьшение длительности данной стадии на 10%, при том что динамическая сорбционная емкость ОСГ в процессах с ЭП при равной длительности экспозиции цикла насыщения (цикл 1) была выше.

Таким образом, предлагаемый способ позволяет значительно улучшить показатели сорбционных процессов и интенсифицировать десорбционные процессы при использовании в качестве осушителей воздушных потоков пористых и импрегнированных сорбентов, при незначительном усложнении аппаратурного оформления, без использования вредных излучений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ СОРБЦИИ И ДЕСОРБЦИИ ПАРОВ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ ПРИ ВОЗДЕЙСТВИИ НА СОРБЕНТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2331467C1 |

| СОРБЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОБЪЕКТОВ КУЛЬТУРНОГО НАСЛЕДИЯ ОТ ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ В ПРОЦЕССЕ ХРАНЕНИЯ И ЭКСПОНИРОВАНИЯ | 2003 |

|

RU2242278C1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ И КОНЦЕНТРИРОВАНИЯ КОМПОНЕНТОВ, СОРБИРОВАННЫХ В КАПИЛЛЯРНО-ПОРИСТОМ ТЕЛЕ | 1997 |

|

RU2159153C2 |

| СОРБИРУЮЩАЯ СИСТЕМА, ВКЛЮЧАЮЩАЯ ТЕПЛОПРОВОДЯЩИЙ ЭЛЕМЕНТ | 2007 |

|

RU2363523C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2481154C1 |

| ПЛАВАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ РАДИОНУКЛИДОВ ЦЕЗИЯ И/ИЛИ НЕФТЕПРОДУКТОВ | 2002 |

|

RU2231838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА-КАТАЛИЗАТОРА | 1994 |

|

RU2097126C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ ОТ МАСЛОНЕФТЕПРОДУКТОВ | 2001 |

|

RU2202519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ВОЛОКНА | 2000 |

|

RU2194809C2 |

| КОМПОЗИЦИОННЫЙ ПЛАВАЮЩИЙ СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ РАДИОНУКЛИДОВ ЦЕЗИЯ И СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ РАДИОНУКЛИДОВ ЦЕЗИЯ ИЗ ВОДНЫХ СРЕД | 1999 |

|

RU2154526C1 |

Изобретение относится к области сорбционной осушки воздушных потоков. Способ включает сорбцию и десорбцию паров воды на пористых и импрегнированных сорбентах, причем сорбцию и десорбцию проводят в одном устройстве в одинаковых условиях наложения переменного электромагнитного поля соленоида или постоянного электрического поля конденсатора. Изобретение позволяет повысить интенсивность процессов сорбции-десорбции паров воды из воздуха. 1 з.п.ф-лы, 7 ил., 1 табл.

| КЕЛЬЦЕВ Н.В | |||

| Основы адсорбционной техники | |||

| - М.: Химия, 1984, с.320 | |||

| БИБЛИ | 0 |

|

SU373491A1 |

| Способ очистки воздуха от диоксида углерода и паров воды | 1989 |

|

SU1745312A1 |

| СПОСОБ ОСУШКИ ГАЗОВ | 1993 |

|

RU2046642C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА | 1999 |

|

RU2168360C2 |

| US 2001029842 А1, 18.10.2001 | |||

| DE 4118733 А1, 10.12.1992 | |||

| Способ получения сурьмусодержащегоНизКОТЕМпЕРАТуРНОгО пРипОя | 1979 |

|

SU835683A1 |

| WO 8808742 А1, 17.11.1988. | |||

Авторы

Даты

2003-11-10—Публикация

2002-05-30—Подача