Настоящее изобретение относится к способам удаления покрытия с металлической поверхности, например лакокрасочного покрытия, покрытия из эластополимеров, термопластов, синтетической смолы и других, а также покрытия, прикрепленного к металлической поверхности связующей пленкой, например резинового, и может быть использовано в качестве финишной обработки при ремонтно-восстановительных работах в судостроении, автомобилестроении, на железнодорожном транспорте и в других областях промышленности.

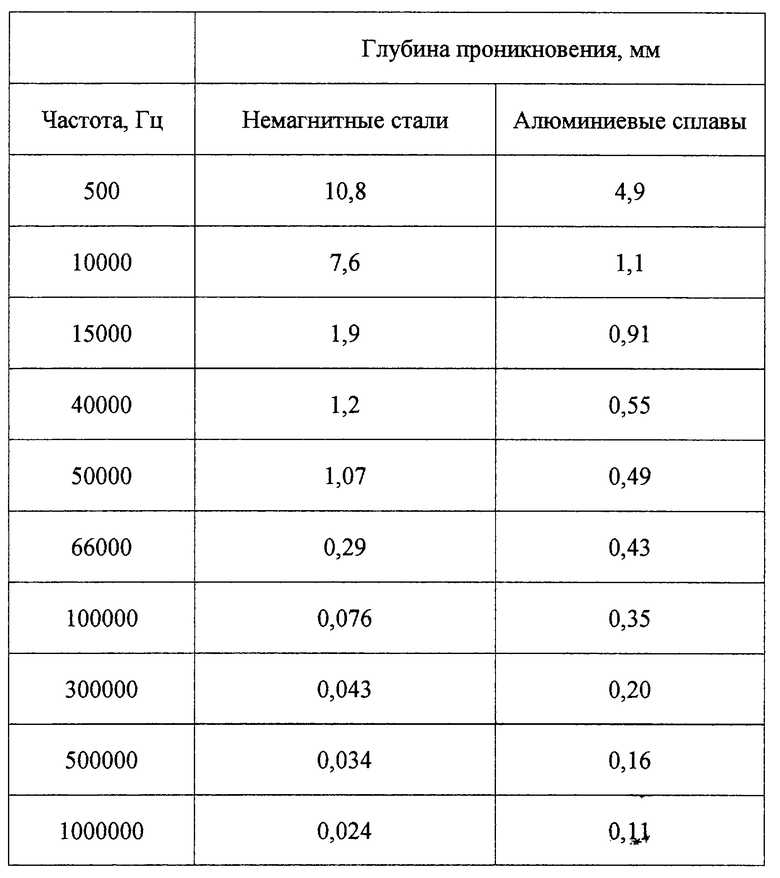

Известен термический способ отделения от металлической поверхности нанесенного или прикрепленного связующей пленкой покрытия с помощью индукционного нагрева токами высокой частоты [1]. Способ включает индукционный нагрев граничного слоя металлической поверхности, обращенной к покрытию, до температуры, при которой сцепление покрытия или связующей пленки с металлической поверхностью ослабевает или нарушается. Способ включает непрерывный или импульсный индукционный нагрев металлической поверхности с частотой от 500 Гц до 15 кГц. Способ эффективно применяется для отделения покрытий от конструкционных магнитных сталей и особенно для отделения резиновых покрытий, прикрепленных к металлической поверхности связующей пленкой. Недостатком указанного способа является выбор частотного диапазона индукционного нагрева, который не является эффективным для немагнитных и алюминиевых сплавов. Так, например, если глубина проникновения тока в металл для частоты 500 Гц и 15 кГц составляет для конструкционных магнитных сталей соответственно 1,08 мм и 0,20 мм, то для немагнитных сталей глубина увеличивается соответственно до 10,8 мм и 2,0 мм, а для алюминиевых сплавов - до 4,93 мм и 0,91 мм. Чем выше частота тока, тем тоньше слой нагреваемого металла, тем меньше требуется мощность источника питания для нагрева граничного слоя металлической поверхности, обращенной к покрытию, до заданной температуры. Поэтому за счет увеличения толщины нагреваемого слоя возрастают тепловые потери в нижележащие слои металла, и эффективность нагрева самого покрытия уменьшается. К недостаткам указанного способа относится ручное отделение покрытия с поверхности металла, что не обеспечивает необходимое качество поверхности при необходимости повторного нанесения покрытия на очищенную поверхность.

Прототипом предлагаемого изобретения является способ удаления покрытия с металлической поверхности [2] . Способ включает индукционный нагрев металлической поверхности до ослабления связи между поверхностью и покрытием с частотой от 10 кГц до 40 кГц и механическое удаление покрытия. Недостатком способа по прототипу, как и предыдущего способа, является выбор частотного диапазона от 10 кГц до 40 кГц, при котором глубина проникновения тока в металл составляет соответственно: для немагнитных сталей - 2,4 мм и 1,2 мм, а для алюминиевых сплавов - 1,1 мм и 0,55 мм, что приводит к увеличению энергозатрат и не позволяет использовать указанный способ для удаления покрытия с тонких листов, в частности алюминиевых. Недостатком способа по прототипу, как и предыдущего способа, является то, что при индукционном нагреве нагревается только металлическая поверхность, а покрытие и связующая пленка, как правило, прозрачны для токов высокой частоты и нагрев покрытия осуществляется только за счет теплопроводности от нагретой металлической поверхности, что требует определенных энергозатрат. К недостаткам способа по прототипу следует отнести удаление покрытия механическим инструментом, что не обеспечивает необходимое качество поверхности при необходимости нанесения повторного покрытия и требует дополнительной обработки поверхности.

В связи с указанными техническими и технологическими недостатками использования способа по прототипу существует задача создания более эффективного способа удаления покрытия с металлической поверхности, а также повышения качества металлической поверхности после удаления покрытия.

Поставленная задача решается авторами следующим образом.

В известном способе удаления покрытия с металлической поверхности, включающем высокочастотный индукционный нагрев граничного слоя металлической поверхности, обращенной к покрытию или к связующей пленке покрытия, нагрев граничного слоя покрытия или связующей пленки от граничного слоя металлической поверхности за счет теплопроводности до температуры, при которой сцепление граничного слоя или связующей пленки с металлической поверхностью ослабевает или нарушается, и удаление покрытия, индукционный нагрев производят токами высокой частоты ультразвукового диапазона частот, а удаление покрытия или связующей пленки осуществляют воздействуя на покрытие ультразвуковыми колебаниями, в частности индукционную и ультразвуковую обработку производят на одной и той же частоте, для чего используют один и тот же высокочастотный генератор, а рабочий ультразвуковой инструмент располагают в непосредственной близости от индуктора, в частности, перемещая его вместе с индуктором.

Технический результат от применения предлагаемого способа состоит в повышении эффективности удаления покрытия по сравнению с прототипом. Это происходит потому, что воздействие на покрытие происходит с двух сторон: со стороны граничного слоя металлической поверхности, обращенной к покрытию, путем воздействия на него токами высокой частоты, и со стороны самого покрытия путем его разрушения под действием ультразвуковых колебаний. Использование более высоких частот тока, чем у прототипа, позволяет уменьшить время индукционного нагрева, при котором происходит отделение покрытия, уменьшить энергозатраты. Так, уже на частоте 50 кГц глубина проникновения тока для алюминиевых сплавов составляет приблизительно 0,49 мм, а на частоте 300 кГц - 0,2 мм. Следует отметить, что использование более высоких частот, чем у прототипа, позволяет удалять покрытие с металлических листов, в частности алюминиевых, не повреждая обратную поверхность листа.

Основным техническим преимуществом настоящего изобретения по сравнению с прототипом является улучшение качества металлической поверхности после удаления покрытия. Это происходит потому, что ультразвуковые колебания, разрушив покрытие, отшлифовывают и металлическую поверхность. Амплитуда колебания рабочего торца ультразвукового инструмента при частотах более высоких, чем у прототипа, может составлять от 50 мкм до 1 мкм, что обеспечивает высокую чистоту обработки металлической поверхности после снятия покрытия. Поэтому появляется возможность осуществлять нанесение нового покрытия сразу же после снятия с поверхности старого покрытия.

Техническим преимуществом настоящего изобретения является возможность проведения индукционной и ультразвуковой обработки, используя один и тот же генератор высокой частоты. Это происходит потому, что диапазон частот ультразвуковых колебаний, используемых для удаления покрытия, включает в себя диапазон частот, используемых для индукционного нагрева. Кроме того, оба способа не обладают инерционностью и не влияют друг на друга, что позволяет применять их одновременно, в частности, устанавливая ультразвуковой инструмент в непосредственной близости от индуктора для индукционного нагрева, в частности на индукторе, и при необходимости перемещая оба инструмента вместе относительно обрабатываемого изделия.

Сущность предлагаемого способа состоит в следующем.

Покрытие или связующая пленка удерживаются на металлической поверхности за счет молекулярного притяжения или за счет механического сцепления из-за шероховатости поверхности. Чтобы удалить покрытие, необходимо отделить (оторвать) частицы от очищаемой поверхности, к которой они прилипли. Для отрыва частиц следует хотя бы незначительно увеличить расстояние частиц покрытия от поверхности, и тогда силы молекулярного притяжения резко падают. Предлагаемый способ позволяет осуществить удаление покрытия с металлической поверхности путем предварительного ослабления или нарушения связи покрытия и металлической поверхности с помощью индукционного нагрева токами высокой частоты и последующего удаления покрытия путем его разрушения с помощью ультразвуковых колебаний. Удаление покрытия происходит следующим образом. Поверхность металлической детали с нанесенным на нее покрытием подвергается нагреву индуктированными в ней токами высокой частоты. Для этого используется индуктор для индукционного нагрева, питающийся от генератора высокой частоты. При пропускании переменного тока через индуктор вокруг него возникает магнитное поле и переменный магнитный поток, пронизывающий металлическую деталь, вызывает появление в ней индуктированного тока. Индуктор и поверхность металлической детали с подлежащим удалению покрытием располагаются таким образом друг относительно друга, что вследствие эффекта близости индуктированный ток в металлической детали концентрируется в поверхностном слое детали, то есть под покрытием, и вызывает нагрев этого слоя. Температура и глубина прогрева зависят от подводимой к индуктору мощности, от частоты источника питания, от времени нагрева, а также от расстояния между индуктором и нагреваемой поверхностью, от конструкции самого индуктора, от относительной скорости перемещения индуктора и металлической поверхности. Вследствие поверхностного эффекта нагреваемый слой металла тем тоньше, чем выше частота тока. В большинстве случаев материал покрытия и связующая пленка покрытия прозрачны для тока высокой частоты и прямого нагрева покрытия не происходит, а передача тепла осуществляется за счет теплопроводности от нагретого поверхностного слоя металлической детали к граничному слою покрытия, обращенного к поверхности. При этом связь покрытия с металлической поверхностью ослабевает или нарушается. Одновременно с индукционным нагревом производится воздействие на покрытие ультразвуковыми колебаниями со стороны покрытия [3]. Зоной контакта ультразвукового инструмента с покрытием является зона индукционного нагрева, так как процесс ультразвукового разрушения покрытия зависит от температуры окружающей среды и становится более эффективным при ее повышении. На низких ультразвуковых частотах от 18 кГц до 22 кГц удаление покрытия происходит благодаря явлению кавитации, а на высоких - за счет ударной обработки [4]. При необходимости процесс ультразвуковой обработки продолжается после разрушения всей толщи покрытия для шлифовки очищенной металлической поверхности. Процесс ультразвукового разрушения сопровождается выделением тепла в зоне контакта, что в сочетании с индукционным нагревом металлической поверхности под покрытием позволяет повысить производительность и эффективность удаления покрытия. Интенсивность ультразвукового воздействия на покрытие зависит от частоты и амплитуды ультразвуковых колебаний, которые имеет рабочий торец инструмента, и при увеличении частоты колебаний предлагаемый способ позволяет получить величину амплитуды от 50 мкм до 1 мкм. Малая толщина нагреваемого слоя металлической детали и малая амплитуда колебаний позволяют осуществить финишное удаление покрытия с одной из сторон металлических листов или тонких металлических изделий. Для питания ультразвукового инструмента используется либо автономный источник питания, либо высокочастотный генератор для индукционного нагрева, например малогабаритный транзисторный генератор, который при необходимости может быть установлен на движущемся транспортном средстве вместе с индуктором и ультразвуковым инструментом [5]. Параметры индукционного нагрева, такие как частота тока, мощность источника питания, выбираются для каждого типа металлической поверхности и для каждого типа покрытия для обеспечения необходимой глубины проникновения тока в заданный металл и для обеспечения оптимальной температуры нагреваемого граничного слоя металлической поверхности, обращенной к покрытию. Конструкция индуктора определяется геометрическими параметрами обрабатываемого изделия. При удалении покрытия с крупногабаритных деталей осуществляется относительное перемещение индуктора и детали. Ультразвуковой инструмент закрепляется в непосредственной близости от индуктора, в частности на индукторе, и перемещается вместе с индуктором. Скорость перемещения выбирается в зависимости от материала детали и толщины покрытия, а также от мощности источника питания.

ПРИМЕР РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Производилось удаление типового лакокрасочного покрытия судостроительного назначения с поверхности окрашенного листа из алюминиевого сплава толщиной 4 мм и с конструкции из стали 45. Толщина лакокрасочного покрытия составляла 0,3 мм. Перед окраской к металлической поверхности были приварены термопары для контроля температуры металлической поверхности под покрытием. Источник питания для индукционного нагрева и для ультразвукового преобразователя был выбран из серии малогабаритных транзисторных генераторов высокой частоты с выходной мощностью от 8 кВт до 60 кВт, разработанных в научно-производственной фирме "ФРЕАЛ и Кo", г. Санкт-Петербург, Россия [5]. Там же был сконструирован и выполнен специальный индуктор из медной трубки и рабочий инструмент ультразвукового пьезоэлектрического преобразователя, который представлял собой пластину из ситалла с заостренным рабочим торцом. Для эксперимента был выбран генератор с выходной мощностью 10 кВт и регулируемой частотой от 30 кГц до 100 кГц, к которому были присоединены индуктор и ультразвуковой преобразователь.

Первоначально был произведен инженерный расчет глубины проникновения электромагнитного поля высокой частоты в немагнитные стали и алюмиевые сплавы [6] по известной формуле

где Δ - глубина проникновения электромагнитного поля высокой частоты в металл, м;

ρ - удельное электрическое сопротивление металла, Ом•м;

μ - относительная магнитная проницаемость металла;

f - частота электромагнитного поля, Гц.

Для немагнитных сталей ρ=22,9•10-8 Ом•м, μ=1, а для алюминиевых сплавов ρ=4,8•10-8 Ом•м, μ=1.

Результаты расчетов приведены в таблице.

Результаты расчетов показали, что для немагнитных сталей оптимальной частотой является 66 кГц, а для алюминиевых сплавов - частота от 50 кГц и выше. Для эксперимента была выбрана частота 66 кГц.

Для частоты 66 кГц и амплитуды колебания рабочего торца инструмента около 10 мкм интенсивность ультразвукового воздействия, определяемая величиной ускорения рабочего конца инструмента, составляет приблизительно 1,75•105 g, где g - ускорение силы тяжести, составляющее приблизительно 9,81 м/с2. Расчет был проведен [4] по формуле

a = 4π2f2δ, (2)

где а - ускорение, м/с2;

f - частота ультразвуковых колебаний, Гц;

δ - величина амплитуды ультразвуковых колебаний рабочего торца инструмента, м.

Были определены оптимальные диапазоны температур нагрева металлической поверхности для наиболее часто применяемых лакокрасочных покрытий судостроительного назначения. Величина средней температуры нагрева металлической поверхности составила приблизительно 200 градусов Цельсия. При проведении эксперимента на высокочастотном генераторе была установлена рабочая мощность 8 кВт и частота 66 кГц. Индуктор укреплялся на направляющих с минимальным зазором над окрашенной поверхностью и перемещался со скоростью 0,02 м/с относительно поверхности. Первоначально рабочим инструментом для удаления слоя покрытия служил зачищающий нож из заточенной пластины из алюминиевого сплава АМГ 5. Было отмечено, что после заданного нагрева покрытие легко снималось зачищающими ножами, но очищенная металлическая поверхность нуждалась в дополнительной обработке. Производительность процесса удаления покрытия составила в среднем 4•10-4 м2/с.

В последующих экспериментах вместо зачищающего ножа был использован рабочий инструмент ультразвукового преобразователя, который был подвижно закреплен на индукторе с возможностью изменения "угла атаки". Производительность процесса, осуществленного в соответствии с предлагаемым способом, составила около 16•10-4 м2/с, что в четыре раза выше, чем при способе удаления покрытия по прототипу. При этом металлическая поверхность имела высокую чистоту обработки и была готова к нанесению на нее нового покрытия.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Заявка Федеративной республики Германии DE 3838214 А1, В 44 В 3/16, 17.05.90.

2. Международный патент WO 9700141 A2, МКИ6 В 08 В 007/00, B 44 D 003/16, N.A./June 13, 1996.

3. Бабиков О. И. Ультразвуковая очистка. Промышленное применение токов высокой частоты. Труды ВНИИ ТВЧ. Выпуск 6. Государственный комитет по электротехнике при Госплане СССР. ВНИИ ТВЧ им. В.П.Вологдина. - М.-Л.: Машиностроение, 1965, с. 229 и 230.

4. Матаушек И. Ультразвуковая техника. - М.: Металлургиздат, 1962.

5. Свидетельство РФ на полезную модель 12756, 29.07.1999/27.01.1999. Бюл. 3.

6. Вологдин В. П. Поверхностная индукционная закалка. - М.: Оборонгиз. Главная редакция авиационной литературы. 1947, с. 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ, В ЧАСТНОСТИ, ДИЗЕЛЬНОГО ДВИГАТЕЛЯ И ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212546C1 |

| СПОСОБ ЗАЩИТЫ ОТ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ В ИНДУКЦИОННЫХ УСТАНОВКАХ ВЫСОКОЙ ЧАСТОТЫ | 2002 |

|

RU2220516C2 |

| МОБИЛЬНАЯ ИНДУКЦИОННАЯ УСТАНОВКА ДЛЯ НАГРЕВА ШПИЛЕК | 2020 |

|

RU2762210C1 |

| ВЫСОКОЧАСТОТНЫЙ ТРАНСФОРМАТОР | 1999 |

|

RU2164717C2 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ | 1997 |

|

RU2121420C1 |

| СПОСОБ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2215628C2 |

| СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, В ЧАСТНОСТИ ЛЕНТЫ | 2000 |

|

RU2187214C2 |

| СПОСОБ УДАЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ РАДИОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2640398C1 |

| НАБОЙКА ДЛЯ КАБЛУКА ОБУВИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2085097C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛА | 2005 |

|

RU2304174C1 |

Изобретение относится к способам удаления покрытий, нанесенных или прикрепленных связующей пленкой к металлической поверхности. Способ включает высокочастотный индукционный нагрев граничного слоя металлической поверхности, обращенной к покрытию или к связующей пленке покрытия, нагрев граничного слоя покрытия или связующей пленки от граничного слоя металлической поверхности за счет теплопроводности до температуры, при которой сцепление граничного слоя или связующей пленки с металлической поверхностью ослабевает или нарушается, и удаление покрытия. Индукционный нагрев производят токами высокой частоты ультразвукового диапазона частот, а удаление покрытия или связующее пленки осуществляют воздействуя на покрытие ультразвуковыми колебаниями, индукционную и ультразвуковую обработку производят на одной и той же частоте, для чего используют один и тот же высокочастотный генератор, а рабочий ультразвуковой инструмент располагают в непосредственной близости от индуктора, перемещая его вместе с индуктором. Способ позволяет удалять покрытие с тонких металлических изделий, в частности алюминиевых, обеспечивая высокую чистоту очищенной металлической поверхности. 1 табл.

Способ удаления покрытия с металлической поверхности, включающий высокочастотный индукционный нагрев граничного слоя металлической поверхности, обращенной к покрытию или к связующей пленке покрытия, нагрев граничного слоя покрытия или связующей пленки от граничного слоя металлической поверхности за счет теплопроводности до температуры, при которой сцепление граничного слоя или связующей пленки с металлической поверхностью ослабевает или нарушается, и удаление покрытия, отличающийся тем, что индукционный нагрев производят токами высокой частоты ультразвукового диапазона частот, а удаление покрытия или связующей пленки осуществляют, воздействуя на покрытие ультразвуковыми колебаниями, индукционную и ультразвуковую обработку производят на одной и той же частоте, для чего используют один и тот же высокочастотный генератор, а рабочий ультразвуковой инструмент располагают в непосредственной близости от индуктора, перемещая его вместе с индуктором.

| WO 9700141 A2, 26.08.1997 | |||

| Устройство для ультразвуковой очистки поверхностей | 1986 |

|

SU1442283A1 |

| Способ очистки металлических изделий от неметаллических загрязнений | 1985 |

|

SU1388117A1 |

Авторы

Даты

2003-11-10—Публикация

2002-05-18—Подача