Изобретение относится к трубной промышленности и может быть использовано преимущественно при обработке глухих резьб трубных муфт, муфтовых концов безмуфтовых труб, замков для бурильных труб и т.п.

Анализ информационной базы поиска не выявил ближайших аналогов предлагаемого изобретения, которые позволили бы однозначно сформулировать ограничительную часть его формулы.

Задачей предлагаемого способа является расширение возможностей совершенствования конструкций и технологии производства трубных и замковых резьбовых соединений, имеющих глухие резьбы.

Указанная задача решается за счет уменьшения длины сбега резьбы или ширины выполняющей его функции зарезьбовой канавки до заданной и снятия ограничений, налагаемых их допустимой длиной, на увеличение длины заборной части гребенки.

Сущность изобретения заключается в том, что при нарезании глухих резьб гребенкой, имеющей заборную и калибрующую части, длина последней из которых меньше длины резьбы, с расположением линии впадин ее режущих зубьев параллельно образующей выступов нарезаемой резьбы, гребенку устанавливают в исходном положении со стороны глухого конца резьбы с ориентацией ее заборной части в направлении к свободному концу резьбы (торцу детали), заглубляя контрольную точку ее профиля вдоль оси на заданное расстояние l относительно планируемой плоскости начала сбега резьбы. В частном случае, при наличии зарезьбовой канавки, в качестве последней принимают перпендикулярную оси резьбы плоскость, проходящую через линию пересечения образующей поверхности впадин резьбы и ограничивающей протяженность резьбы поверхности зарезьбовой канавки. При этом в качестве контрольной выбирают наиболее удаленную в осевом направлении точку вершины замыкающего калибрующего зуба гребенки, в частном случае, точку его режущей поверхности, образующую конец сбега резьбы.

Нарезание резьбы производят, сообщая детали вращение, а гребенке - осевую подачу So на шаг нарезаемой резьбы, поперечную подачу Sп в соответствии с уклоном У резьбы и дополнительное радиальное перемещение R. Последнее сообщают гребенке во время ее движения с осевой So и поперечной Sп подачами на пути следования контрольной точки в пределах расстояния l ее исходного заглубления относительно планируемой плоскости начала сбега резьбы. Оно может производиться на всей длине l или на лежащей в ее пределах длине l1 мм с неравномерной или равномерной поперечной подачей. В последнем случае, при нарезании однозаходной (многозаходной) резьбы, имеющей шаг (ход) Р, мм, величину S подачи, мм на оборот, определяют по формуле:

Величину дополнительного радиального перемещения определяют по формуле:

- в случае нарезания наружной резьбы:

-R = (r1 -r 2) - Уl (2)

- в случае нарезания внутренней резьбы:

+R = (r2 - r1) - Уl (3),

где R - величина дополнительного радиального перемещения гребенки, мм (знаки "-" и "+" означают соответственно по направлению к оси резьбы и от нее),

r1 - радиальный размер контрольной точки гребенки в ее исходном положении,

r2 - заданный радиальный размер дна обрабатываемой впадины резьбы в точке, соответственной контрольной, в плоскости начала сбега резьбы,

У - уклон обрабатываемой резьбы,

l - расстояние вдоль оси резьбы от контрольной точки до плоскости начала сбега резьбы.

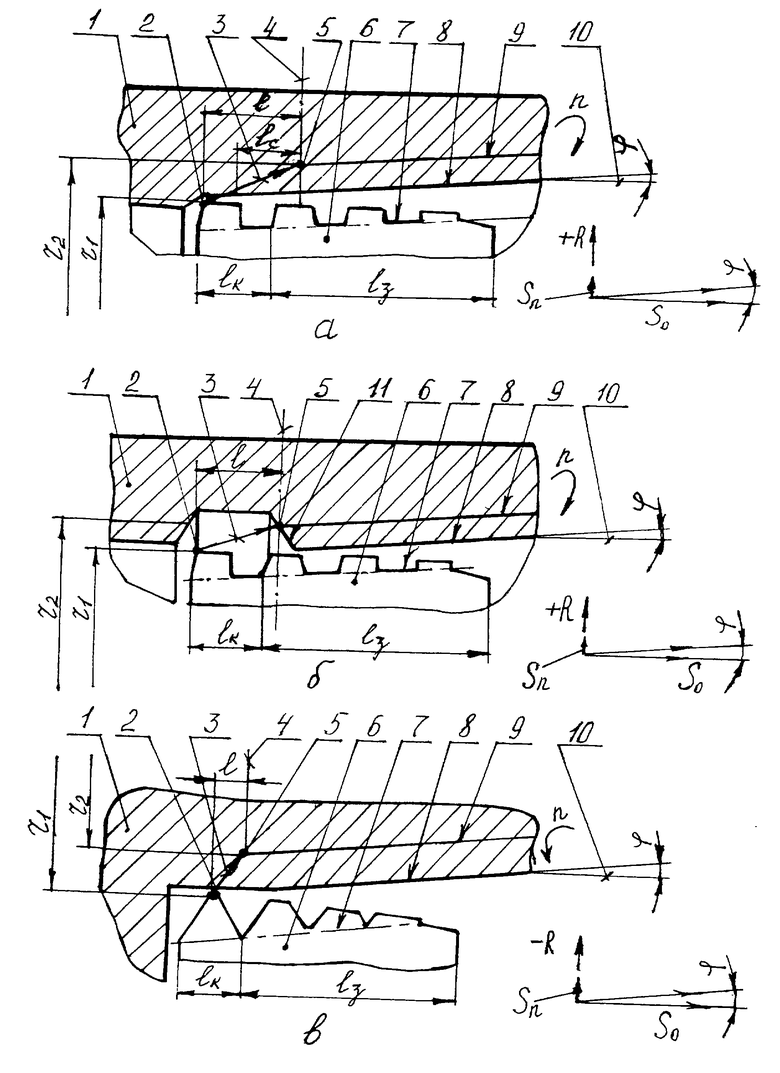

На чертеже приведены примеры исходного положения детали, резьбы и гребенки для типовых случаев нарезания конических глухих резьб:

а - трапецеидальной в муфте высокогерметичного резьбового соединения типа ОТТГ по ГОСТ 632-80,

б - трапецеидальной типа ОТТМ по ГОСТ 632-80 в муфте, имеющей межрезьбовую канавку,

в - левой треугольной на ниппеле приварного замка по ГОСТ 27831-88.

На всех чертежах эквивалентные элементы имеют одинаковое обозначение.

В общем случае резьба, нарезаемая на детали 1, является конической, имеющей уклон У, величина которого определяется углом ϕ между ее образующей и линией 10, параллельной оси резьбы (цилиндрическая резьба является частным случаем при ϕ=0).

В исходном положении гребенку 6, имеющую заборную lз и калибрующую lк части, длина последней из которых меньше длины нарезаемой резьбы, устанавливают так, чтобы линия 7 впадин ее зубьев была параллельна образующей 8 выступов нарезаемой резьбы, а контрольная наиболее удаленная точка 2 вершины ее замыкающего калибрующего зуба, имеющая радиальный размер r1, была заглублена вдоль оси резьбы относительно плоскости 4 начала ее сбега на заданное расстояние l. При этом при наличии зарезьбовой канавки (чертеж б) за плоскость начала сбега, если он отсутствует физически, принимают перпендикулярную оси резьбы плоскость, проходящую через линию пересечения образующей 9 впадин резьбы и ограничивающей протяженность резьбы поверхности 11 зарезьбовой канавки. В случае сложного рельефа поверхности детали и профиля резьбы за контрольную принимают точку режущей кромки калибрующего зуба, образующую конец сбега резьбы в понимании ГОСТ 632-80.

В процессе обработки детали сообщают вращение "n", а гребенке сообщают осевую подачу So на шаг нарезаемой резьбы и поперечную подачу Sп, которые обеспечивают ее перемещение вдоль образующей резьбы под углом ϕ к ее оси от участка сбега к торцу детали. Во время движения контрольной точки 2 с указанными подачами в пределах заданного расстояния l гребенке сообщают дополнительное радиальное перемещение R, обеспечивающее транспортацию контрольной точки 2 в соответственную ей точку 5 в плоскости начала сбега резьбы, имеющую заданный радиальный размер r2. В случае обработки резьбы за один проход, а также для последнего прохода при многопроходной обработке величину r2 задают исходя из конструктивных размеров резьбы. Для промежуточных проходов при многопроходной обработке величину r2 задают исходя из количества проходов и глубины резания.

Величину дополнительного радиального перемещения R в случае нарезания внутренней резьбы согласно чертежу "а" и "б" определяют по формуле (3), в случае нарезания наружной резьбы согласно чертежу "в" - по формуле (2).

Дополнительное радиальное перемещение может выполняться с любой технологически приемлемой подачей, но в любом случае начинаться и заканчиваться оно должно в пределах расстояния l. Соответственно траектория 3 транспортации точки 2 в точку 5 может быть прямой, ломаной или кривой любого порядка.

В случае необходимости осуществления перемещения с равномерной радиальной подачей S на участке l1 пути следования контрольной точки, находящемся в пределах расстояния l, ее величину определяют по формуле (1).

Поскольку сбег резьбы формируется калибрующим зубом, его протяженность не зависит от длины заборной части гребенки и может изменяться в технологически приемлемых пределах произвольно. С другой стороны, отсутствие ограничений по свободному выбегу гребенки за торец детали позволяет изменять ее длину, руководствуясь оптимальным количеством зубьев и распределением глубины резания между ними.

Пример осуществления способа

Настоящий пример имеет целью иллюстрацию особенностей применения способа и не затрагивает вопросы оптимизации конструкции гребенки, технологических параметров резьбонарезания и т.п., а также не рассматривает влияния допусков.

1. Исходные данные

1.1. Объект обработки: муфта 245-Д-ГОСТ 632-80 для труб с короткой треугольной резьбой

Шаг резьбы, Р, мм - 3,175

Высота профиля, h1, мм - 1,810

Угол уклона, ϕ - 1o47'24''

Уклон резьбы, У=tqϕ - 1 : 32

Внутренний диаметр резьбы в плоскости торца муфты, d3, мм - 241,312

Длина муфты, L, мм - 196

Ширина межрезьбовой канавки, a, мм - 8

1.2. Параметры гребенки:

Общее количество зубьев - 4

Количество калибрующих зубьев - 1

Общая длина гребенки, мм - 13

Количество проходов, необходимых для нарезания резьбы - 1

2. Расчетные показатели

2.1. В качестве контрольной точки принимаем вершину ее калибрующего зуба.

2.2. В качестве плоскости начала сбега резьбы принимаем перпендикулярную оси резьбы плоскость, проходящую через линию пересечения образующей поверхности впадин резьбы и ограничивающей протяженность резьбы поверхности межрезьбовой канавки, т.е. ее начало.

2.3. В качестве исходного принимаем расположение контрольной точки гребенки на расстоянии l=6 мм от плоскости начала сбега резьбы, принятой в п.2.2.

2.4. Исходя из геометрии заборной части и возможностей заглубления контрольной точки гребенки в канавку принимаем ее радиальный размер r1= 118,200 мм.

2.5. Радиальный размер соответственной контрольной точки в плоскости начала сбега резьбы составит:

r2 = d3/2 - (L/2 - a/2) x У + h1 = 241,312/2 - (196/2 - 8/2) x 1/32 + 1,810 = 119,529 мм

2.6. Параметры резьбонарезания. Величина осевой подачи

So = P = 3,175 мм/об.

Величина поперечной подачи, соответствующей уклону резьбы

Sп = So х У = 3,175 х 1/32 = 0,0992 мм/об.

Величина радиального перемещения

+R = (r2 - r1) - У • l = (119,529 - 188,200) - 1/32 х 6 = 1,142 мм

Дополнительная радиальная подача в случае ее выполнения на полной длине

Применение способа в рассматриваемом случае позволяет решить следующие задачи:

1) Увеличить на ~10% длину сопряжения резьб трубы и муфты.

2) Вследствие ликвидации физического сбега резьбы исключить опасность расстройства резьбового соединения при его случайной перезатяжке.

3) Увеличить длину заборной части гребенки на ~50% и соответственно облегчить режимы резания или увеличить производительность резьбонарезания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБ ТРУБНЫХ МУФТ | 2001 |

|

RU2214320C2 |

| ГРЕБЕНКА ДЛЯ НАРЕЗАНИЯ МНОГОЗАХОДНЫХ РЕЗЬБ | 2001 |

|

RU2214321C2 |

| КОНИЧЕСКОЕ ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2205320C2 |

| КОНИЧЕСКОЕ ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2300692C1 |

| БЕЗУПОРНОЕ КОНИЧЕСКОЕ ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2003 |

|

RU2244195C2 |

| СПОСОБ СБОРКИ КОНИЧЕСКИХ РЕЗЬБ МУФТ И ТРУБ | 2005 |

|

RU2300693C1 |

| Трубное резьбовое соединение | 2002 |

|

RU2220272C1 |

| СПОСОБ СВИНЧИВАНИЯ БЕЗУПОРНЫХ КОНИЧЕСКИХ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2294474C1 |

| ВЫСОКОГЕРМЕТИЧНОЕ КОНИЧЕСКОЕ ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2206703C1 |

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2006 |

|

RU2310734C2 |

Изобретение относится к области трубной промышленности, обработке трубных муфт, муфтовых концов безмуфтовых труб и замков для бурильных труб. Способ предназначен для нарезания глухих резьб гребенкой с заборной и калибрующей частями, длина последней из которых меньше длины резьбы, и для расширения возможностей совершенствования и технологии производства резьбовых соединений включает установку гребенки с расположением линии впадин параллельно образующей выступов нарезаемой резьбы, сообщение вращения детали в процессе обработки, а гребенке - осевой подачи на шаг нарезаемой резьбы, поперечной подачи в соответствии с уклоном резьбы и дополнительного радиального перемещения. При этом гребенку в исходном положении устанавливают со стороны глухого конца резьбы, в качестве контрольной выбирают наиболее удаленную в осевом направлении точку вершины замыкающего калибрующего зуба гребенки, которую заглубляют вдоль оси резьбы на заданное расстояние относительно плоскости начала сбега резьбы. При этом дополнительное радиальное перемещение гребенке сообщают во время ее движения с осевой и поперечной подачами на пути следования контрольной точки в пределах указанного расстояния, а его величину определяют по приведенной формуле. 3 з.п. ф-лы, 1 ил.

в случае нарезания наружной резьбы

-R= (r1-r2)-У1,

в случае нарезания внутренней резьбы

+R= (r2-r1)-У1,

где R - величина дополнительного радиального перемещения гребенки, мм (знаки "-" и "+" означают соответственно по направлению к оси резьбы и от нее);

r1 - радиальный размер контрольной точки;

r2 - заданный радиальный размер дна обрабатываемой впадины резьбы в точке, соответственной контрольной, в плоскости начала сбега резьбы;

У - уклон обрабатываемой резьбы;

l - расстояние вдоль оси резьбы от контрольной точки до плоскости начала сбега резьбы.

где S - величина подачи, мм на оборот детали;

l1 - длина пути в пределах расстояния l, на котором производят подачу, мм;

Р - шаг однозаходной или ход многозаходной резьбы, мм.

| Ближайший аналог не обнаружен | |||

| Способ нарезания внутренних резьб инструментом с подвижными резьбообразующими гребенками | 1979 |

|

SU854626A1 |

| Метчик для нарезания глухих резьб | 1989 |

|

SU1815035A1 |

| МЕТЧИК ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ В ГЛУХИХ ОТВЕРСТИЯХ | 1998 |

|

RU2138373C1 |

| US 4031584, 28.06.1977 | |||

| Магнитожидкостное уплотнение | 1982 |

|

SU1020674A1 |

Авторы

Даты

2003-11-10—Публикация

2001-12-21—Подача