Изобретение относится к ремонту деталей машин, в частности к методам восстановления изношенной внутренней цилиндрической поверхности стальных или чугунных деталей, преимущественно гильз цилиндров двигателей внутреннего сгорания.

Известен способ восстановления изношенной внутренней цилиндрической поверхности детали, например гильзы, способом ремонтных размеров, заключающийся в том, что одну из сопрягаемых деталей, обычно сложную и дорогостоящую, ремонтируют механической обработкой до заранее заданного ремонтного размера, а другую, более простую и дешевую, заменяют новой деталью соответствующего размера. При этом полностью восстанавливается работоспособность сопряжения, так как обработка под ремонтный размер осуществляется с теми же допусками, с которыми изготовляют новые детали. Назначение ремонтных размеров должно проводится в пределах, обеспечивающих достаточную прочность деталей (1) (ПРОТОТИП). Применение способа ремонтных размеров является основным для восстановления сопряжения "гильза - поршень" для тракторных двигателей. По действующим техническим требованиям изношенная гильза должна восстанавливаться расточкой хонингованием под увеличенный ремонтный размер, а изношенные поршни и поршневые кольца заменяются запасными ремонтных размеров.

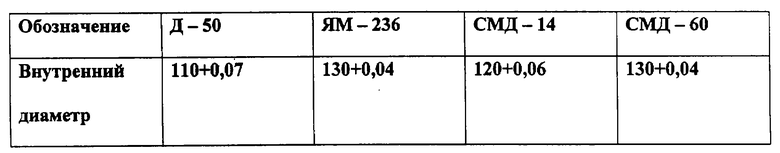

Гильзы цилиндров тракторных двигателей изготовляются из чугуна с последующей термической обработкой. Внутренняя рабочая поверхность гильз подвергается закалке токами высокой частоты на глубину не менее 1,5 мм и отпуску для получения твердости не ниже 40 HRc. Гильзы цилиндров тракторных двигателей имеют по одному ремонтному размеру P1, увеличенному на 0,7 мм. Рабочие размеры гильз цилиндров тракторных двигателей приведены в таблице.

Еще известен способ восстановления изношенной внутренней цилиндрической поверхности преимущественно стальных и чугунных деталей типа гильз цилиндров двигателей внутреннего сгорания, заключающийся в создании градиента температур посредством воздействия на деталь источников нагрева и охлаждения.

При создании градиента температур деталь нагревают токами высокой частоты, а охлаждают водой. Градиент температур создают непрерывно последовательно вдоль оси детали. Нагрев и охлаждение ведут в процессе перемещения детали относительно источников со скоростью не более 3-4 мм/с. Температуру нагрева устанавливают не более 870-920oС. При создании в полой деталей осевого температурного градиента в ней появляются пластические деформации (уменьшение внутреннего диаметра). При этом рабочая часть гильзы сокращается в радиальном направлении до 0,7 мм, что позволяет дальнейшей механической обработкой восстановить требуемый размер гильзы (2) (А.с. СССР 69495, МКл3. B 23 Р 6/02).

Основные недостатки известного способа ремонтных размеров (1) заключаются в том, что у двигателей с восстановленными гильзами на увеличенный ремонтный размер:

увеличивается степень сжатия;

нарушается тепловой режим в связи с увеличением теплоотдачи в охлаждающую среду, что влечет за собой соответствующее изменение мощности двигателя;

изменяются технико-экономические показатели;

резко увеличивается износ и снижается ресурс гильз (на 20-30% из-за уменьшения твердости внутренней рабочей поверхности.

Основной недостаток способа восстановления деталей по авторскому свидетельству СССР 969495 (2) заключается в том, что многократный быстрый нагрев токами высокой частоты и быстрое охлаждение водой полых цилиндрических деталей ухудшает качество материала детали и вызывается ряд отрицательных последствий. В связи в этим использование указанного способа для многократно восстанавливаемых таких деталей как, например, гильзы цилиндров тракторных двигателей, является неприемлемым.

Предлагаемое изобретение позволяет увеличить срок службы гильз.

Получен технический результат: уменьшение износа внутренней цилиндрической рабочей поверхности гильзы, облегчен пусковой период работы двигателя.

Совокупностью существенных признаков, обеспечивающей достижение технического результата, являются способ восстановления гильз цилиндров тракторных двигателей, включающий реставрацию гильзы под номинальный размер, которую осуществляют путем получения составной гильзы, включающей изношенную гильзу и тонкостенную новую, которую устанавливают в изношенную с образованием между ними зазора, заполненного воздухом.

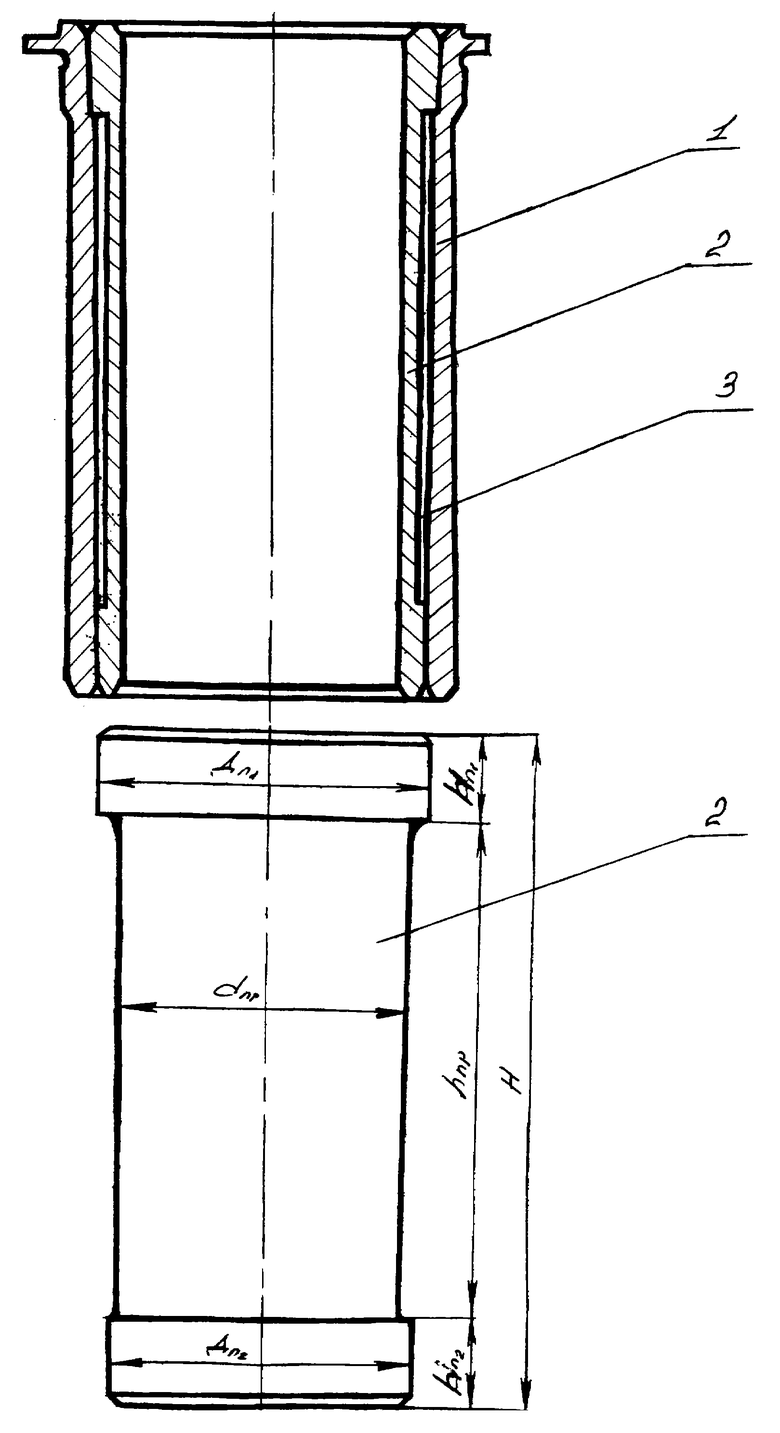

Иллюстрация схемы составной гильзы представлена на чертеже.

Для реализации предлагаемого способа производится реставрация гильзы. Сущность процесса реставрации состоит в том, что в изношенную гильзу 1 запрессовывают новую тонкостенную гильзу 2 с последующей обработкой внутренней рабочей поверхности новой тонкостенной гильзы 2 обычным способом. То есть одна тонкостенная сменная гильза 2 входит в другую изношенную гильзу 1 и для прочности в верхней и нижней частях гильз они соединяются с натягом.

Сначала изношенную гильзу 1 после очистки растачивают на алмазно-расточном станке модели 2А78 под размер в зависимости от толщины новой тонкостенной гильзы 2. Расточку проводят резцами из Гексанита - Р (ТУ 2-037-194-77) по режимам резания: глубина резания 0,5 мм, подача - 0,05 мм/об, частота вращения - 650 об/мин, на наружной поверхности новой тонкостенной гильзы 2, между верхним Дп1 и нижним Дп2 посадочными поясками, производят проточку диаметром dпр. Высота посадочных поясков h - 1/8 Н. Высота сечения проточки равна hпр или 3/4 Н, где Н - высота гильзы. После расточки внутренней поверхности новой тонкостенной гильзы 2 производится сборка составной гильзы. Сборка составной гильзы производится путем запрессовки на гидравлическом прессе модели 21-35-М-1 новой тонкостенной гильзы 2 в изношенную гильзу 1.

Таким образом, после сборки между наружной поверхностью новой тонкостенной и внутренней поверхностью расточенной изношенной гильз образуется зазор S, заполненный воздухом.

Затем составную гильзу в специальном приспособлении устанавливают на вертикально-хонинговальном станке модели 3Г833 и обрабатывают алмазно-хонинговальными брусками под номинальный размер по режимам резания: подача - 10 мм/об и частота вращения 155 об/мин. Процесс установки и удаления сменной сухой гильзы 2 прост, а следовательно, составную гильзу двигателя можно восстанавливать под номинальный размер многократно.

Главное преимущество составной гильзы заключается в том, что между наружной поверхностью новой тонкостенной гильзы 2 и внутренней поверхностью изношенной гильзы 1 остается зазор, величина которого колеблется в пределах от нуля до суммы допусков на обработку наружной поверхности новой тонкостенной гильзы 2 и внутренней поверхности изношенной гильзы 1. Этот зазор ухудшает теплопередачу от новой тонкостенной гильзы 2 к изношенной гильзе 1, являющейся гнездом. В результате при пуске в ход двигателя происходит быстрый нагрев внутренней поверхности новой тонкостенной гильзы 2, благодаря чему улучшается смесеобразование в цилиндрах. Это создает условие для уменьшения конденсации топлива в пусковой период работы двигателя и способствует уменьшению износа рабочей поверхности гильзы и колец. В дальнейшем, при установившемся тепловом режиме двигателя, плохая теплопередача от новой тонкостенной гильзы 2 к гнезду, то есть к изношенной гильзе 1, может привести к перегреву гильз и падению мощности двигателя, что является весьма нежелательным. Поэтому при установившемся тепловом состоянии двигателя зазор S между новой тонкостенной гильзой 2 и ее гнездом - изношенной гильзой 1 - должен ликвидироваться. Последнее условие позволяет определить величину зазора S расчетным путем. Для ликвидации зазора S необходимо и достаточно, чтобы разность приращений диаметров новой тонкостенной гильзы 2 и изношенной гильзы 1 при установившемся тепловом режиме двигателя была больше величины зазора S, то есть чтобы соблюдалось условие

d1 - d2>S,

S - зазор между новой тонкостенной гильзой 2 и ее гнездом - изношенной гильзой 1;

d1 - приращение диаметра новой тонкостенной гильзы 2 от нагревания;

d2 - приращение диаметра изношенной гильзы 1 от нагревания.

Разность приращения диаметров новой тонкостенной гильзы 2 и изношенной гильзы 1 определяется по выражению

d1-d2=a(d1t0-d2t0')

где а - коэффициент линейного расширения чугуна;

t0 - температура в средней части толщины стенки новой тоннкостенной гильзы 2;

t0' - температура в средней части толщины стенки изношенной гильзы 1 (гнезда).

Для определения t0 и t0' необходимо знать величины перепада температур от внутренней поверхности гильзы до ее наружной поверхности. При использовании данного способа с применением сменных новых тонкостенных гильз требуется только однократная расточка изношенных гильз под наружный диаметр новых тонкостенных гильз, а в дальнейшем при износе новых тонкостенных гильз производится замена новыми тонкостенными запасными гильзами, то есть практически операция ремонта гильз заменяется операцией на замену. При этом способе восстановления изношенных гильз диаметр гильз и поршней остается номинальным и, следовательно, технико-экономические показатели двигателя остаются без изменения.

Предлагаемый способ восстановления гильз цилиндров тракторных двигателей по сравнению с известным обеспечивает качественное восстановление гильз цилиндров тракторных двигателей, прост в осуществлении, производителен, не требует дорогостоящих и дефицитных материалом. Обеспечивает большую экономию металла. Потребное количество чугуна для отливки одной новой тонкостенной гильзы по сравнению с весом чугуна для отливки одной изношенной гильзы сокращается примерно на 2,5 - 2,75 кг, например, для двигателя Д - 240 и А41. Изготовление новых тонкостенных сменных гильз может быть организовано на заводах по изготовлению запасных частей в централизованном порядке.

Применение предлагаемого способа восстановления гильз цилиндров тракторных двигателей Д - 240, А41 дает экономию примерно 180-220 рублей на один отремонтированный двигатель.

Источники информации

1. Воловик Е. Л. Справочник по восстановлению деталей. - М., "Колос", 1981, стр. 153 (ПРОТОТИП).

2. Авторское свидетельство СССР 969495, МКл3. В 23 Р 6/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ АВТОТРАКТОРНЫХ ДИЗЕЛЕЙ ИЗ ЧУГУНА | 1998 |

|

RU2151678C1 |

| КОРПУС ПЛУГА | 2001 |

|

RU2217888C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1998 |

|

RU2157942C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2000 |

|

RU2205322C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| ГИБКОЕ КОМБИНИРОВАННОЕ ЯЧЕИСТОЕ КРЕПЛЕНИЕ | 2001 |

|

RU2212496C2 |

| ФАШИННОЕ ЯЧЕИСТОЕ КРЕПЛЕНИЕ | 2001 |

|

RU2212497C2 |

| БЕРЕГОЗАЩИТНОЕ СООРУЖЕНИЕ | 2000 |

|

RU2204649C2 |

| КОМБИНИРОВАННОЕ КРЕПЛЕНИЕ ОТКОСОВ | 2000 |

|

RU2189421C2 |

Изобретение относится к ремонту деталей машин и может быть использовано при восстановлении изношенной внутренней цилиндрической поверхности стальных или чугунных деталей, преимущественно гильз цилиндров двигателей внутреннего сгорания. Для реставрации гильзы на номинальный размер получают составную гильзу, включающую изношенную гильзу и тонкостенную новую. Новую гильзу устанавливают в изношенную с образованием между ними зазора, заполненного воздухом. В результате обеспечивается увеличение срока службы гильз цилиндров тракторных двигателей. 1 ил., 1 табл.

Способ восстановления гильз цилиндров тракторных двигателей, включающий реставрацию гильзы на номинальный размер, отличающийся тем, что реставрацию осуществляют путем получения составной гильзы, включающей изношенную гильзу и тонкостенную новую, которую устанавливают в изношенную с образованием между ними зазора, заполненного воздухом.

| ВОЛОВИК Е.Л | |||

| Справочник по восстановлению деталей | |||

| - Москва: Колос, 1981, с.153 | |||

| Способ восстановления полых цилиндрических деталей | 1978 |

|

SU753582A1 |

| Способ восстановления изношенной внутренней цилиндрической поверхности,преимущественно стальных и чугунных деталей | 1980 |

|

SU969495A1 |

| US 4486938, 11.12.1984 | |||

| DE 3711826 А1, 27.10.1988. | |||

Авторы

Даты

2003-11-10—Публикация

2001-06-08—Подача