Изобретение относится к области переработки отходов предприятий химической и металлургической промышленности, в частности к технологии утилизации фосфогипса, и может быть использовано в промышленности строительных материалов для изготовления искусственного гипсового камня.

Известен способ получения искусственного гипсового камня путем грануляции фосфогипса с добавкой пиритового огарка, цементной пыли или жидкого стекла [см. Классен П.В. и др. Гранулирование фосфогипса методами окатывания и прессования. - Ж. "Химическая промышленность", 10, 1976].

Данный способ не позволяет достичь высокой прочности целевого продукта и требует использования дополнительных материалов.

Известны различные способы утилизации фосфогипса, включающие механическую активацию - измельчение исходного сырья с последующим прессованием. Прессование осуществляют в статических или динамических условиях (например, ударное или импульсное), с использованием повышенной температуры (термопрессование) [см. , например, И.М.Ляшкевич. Эффективные строительные материалы на основе гипса и фосфогипса. - Минск, 1989, с. 72, 78-82, 85].

Данные способы требуют подготовки исходного сырья путем подсушки для удаления свободной влаги, т. к. она препятствует прессованию и, следовательно, являются материало- и энергоемкими.

Кроме того, известны способы утилизации фосфогипса (дигидрата), включающие его активацию, введение в состав смеси части полугидрата, формирование изделия пластическим способом без отвода жидкой фазы [см., например, В.А.Терехов, В. П.Варламов. Искусственный гипсовый камень из активированного фосфогипса. - Ж. "Строительные материалы", 2, 1985, с. 23].

Известны способы утилизации фосфогипса (получение искусственного гипсового камня), находящегося преимущественно в форме дигидрата, включающие механическую активацию - измельчение исходного сырья с последующим прессованием в матричных формах и одновременным удалением выделяющейся жидкой фазы [см., например, В.А.Терехов, В.П.Варламов. Искусственный гипсовый камень из активированного фосфогипса. - Ж. "Строительные материалы", 2, 1985, с. 22; И.М. Ляшкевич. Эффективные строительные материалы на основе гипса и фосфогипса - Минск, 1989, с. 20].

Гипсовый камень, изготовленный указанными способами, имеет невысокие механические характеристики, например предел прочности при сжатии не превышает 16 МПа.

Следует отметить, что данные способы утилизации фосфогипса также предусматривают предварительную сушку исходного сырья до содержания влаги в нем 10-12%.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ утилизации фосфогипса, включающий нейтрализацию его путем введения гидрооксида кальция с последующим фильтрационным прессованием и отводом фильтрата (см., например, SU 1315411, А1, опубл. 07.06.1987). Задачей настоящего изобретения является получение высококачественных материалов (гисовый камень, гипсовые изделия) при низких энергозатратах.

Поставленная задача решается тем, что в способе утилизации фосфогипса, включающем нейтрализацию его путем введения гидрооксида кальция с последующим фильтрационным прессованием и отводом фильтрата, фильтрационное прессование ведут с усилием, обеспечивающим механическую активацию фосфогипса, превышающим прочность исходных кристаллогидратов фосфогипса, причем соотношение скорости отвода фильтрата - V1 (л/Па•с) и скорости прессования - V2 (л/Па•с) составляет: V1/V2=0,3/0,4.

Осуществление способа утилизации фосфогипса в заявляемых условиях при усилии прессования, превышающем прочность исходных кристаллогидратов, приводит к их разрушению с образованием мелкокристаллической структуры с активированной поверхностью. Поскольку оба процесса (активация и прессование) осуществляются одновременно, активированная поверхность не пассивируется, а насыщается за счет образования межмолекулярных связей между кристаллогидратами с получением водостойкого гипсового камня - вяжущего контактного твердения. Первоначальное введение гидрооксида кальция в исходный фосфогипс позволяет начать процесс поверхностной нейтрализации, которая углубляется в период активации с одновременным прессованием, т.к. некоторые кислые ионы фтора, фосфора и серы, находящиеся в частично замещенном состоянии внутри кристаллогидратов, вскрываются, выводятся на поверхность мелкокристаллической структуры и нейтрализуются за счет адсорбции и диффузии щелочных ионов. Более глубокая нейтрализация предотвращает образование нерастворимого ангидрита и улучшает качество искусственного гипсового камня.

Соотношение скорости отвода фильтрата и скорости прессования в заявляемых пределах необходимо и достаточно для осуществления энергетически экономичного процесса утилизации фосфогипса с образованием прочных материалов. При уменьшении этого соотношения менее 0,3 возникает высокое гидросопротивление, препятствующее прессованию. Увеличение соотношения более 0,4 нецелесообразно из-за повышения тангенциального напряжения сдвига и сил трения между частицами исходного фосфогипса, что также затрудняет прессование.

Анализ известных технических решений позволяет сделать вывод о том, что заявляемое изобретение неизвестно из уровня исследуемой техники, что свидетельствует о его соответствии критерию "новизна".

Сущность заявляемого изобретения для специалиста не следует явным образом из уровня техники, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Возможность осуществления способа утилизации фосфогипса на отечественных предприятиях стройиндустрии свидетельствует о соответствии изобретения критерию "промышленная применимость".

Предлагаемый способ утилизации фосфогипса прошел промышленные испытания в условиях Средне-Уральского медеплавильного завода.

Для утилизации использовали фосфогипс, на 95% состоящий из дигидрата.

Пример. Утилизация фосфогипса.

Первоначально осуществляли нейтрализацию фосфогипса путем введения гидрооксида кальция в количестве 0,04 кг на 1 кг фосфогипса.

В пресс с пресс-формой диаметром 60 мм загружали нейтрализованный фосфогипс в количестве 0,1 кг. После чего при давлении 100 МПа осуществляли фильтрационное прессование с одновременной механической активацией (разрушение крупных кристаллов) и отводом фильтрата. При этом усилие прессования - 100 МПа превышало прочность исходных кристаллогидратов (80 МПа). Соотношение скорости отвода фильтрата V1 - 0,0006 л/Па•с и скорости прессования V2 - 0, 002 л/Па•с составляло 0,3.

Готовые образцы извлекали из пресс-формы и подвергали испытанию - определению прочности на сжатие по известной методике.

В условиях примера осуществляли утилизацию фосфогипса с варьированием соотношения скорости отвода фильтрата и скорости прессования в заявляемых пределах.

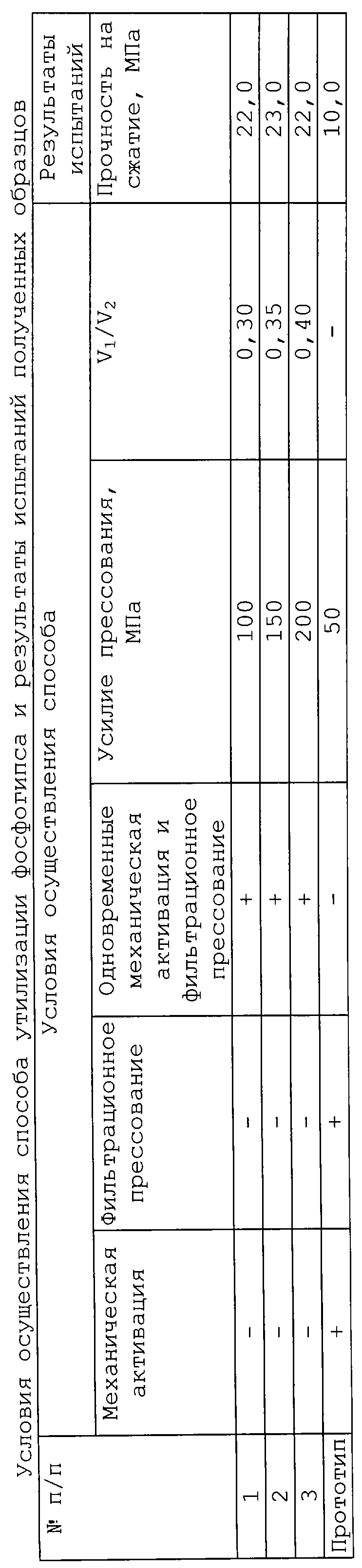

Условия осуществления способа и результаты испытаний в сравнении со способом-прототипом [см. И.М.Ляшкевич. Эффективные строительные материалы на основе гипса и фосфогипса. - Минск, 1989, с. 114-116] представлены в таблице.

Как видно из приведенных примеров и данных таблицы, использование заявляемого "Способа утилизации фосфогипса" по сравнению с известным способом, взятым за прототип [см. И.М.Ляшкевич. Эффективные строительные материалы на основе гипса и фосфогипса. - Минск, 1989, с. 114-116], обеспечивает следующие технические и общественно-полезные преимущества:

- повышение прочности искусственного гипсового камня (до 22 МПа);

- снижение энергозатрат за счет исключения энергоемких стадий механической активации и сушки утилизируемого фосфогипса;

- улучшение экологической обстановки за счет утилизации крупномасштабного промышленного отхода;

- улучшение культуры производства и условий труда;

- обеспечение возможности механизации и полной автоматизации процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ГИПСОВОГО ВЯЖУЩЕГО | 2009 |

|

RU2415093C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА НЕАВТОКЛАВНОГО ПЕНОБЕТОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2306221C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2006 |

|

RU2309130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНОЙ МЕЛКОДИСПЕРСИОННОЙ ВЫСОКОАКТИВНОЙ МАССЫ СЫПУЧЕГО МАТЕРИАЛА ПРИ УТИЛИЗАЦИИ ФОСФОГИПСА | 2013 |

|

RU2522835C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩЕГО ОТХОДА ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2268864C1 |

| Способ получения искусственного гипсового камня при переработке фосфогипса | 2023 |

|

RU2832943C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2010 |

|

RU2456358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО, МОДИФИЦИРОВАННОЕ КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601962C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СИНТЕЗА СУЛЬФАТИРОВАННОГО ЦЕМЕНТА | 2011 |

|

RU2469968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

Изобретение относится к переработке отходов предприятий химической и металлургической промышленности, в частности к технологии утилизации фосфогипса, и может быть использовано в промышленности строительных материалов для изготовления искусственного гипсового камня. В способе утилизации фосфогипса, включающем нейтрализацию его путем введения гидроксида кальция с последующим фильтрационным прессованием и отводом фильтрата, фильтрационное прессование ведут с усилием, обеспечивающим механическую активацию фосфогипса, превышающим прочность исходных кристаллогидратов фосфогипса, причем соотношение скорости отвода фильтрата - V1 (л/Па•с) и скорости прессования - V2 (л/Па•с) составляет V1V2= 0,3/0,4. Технический результат - повышение прочности искусственного гипсового камня, снижение энергозатрат за счет исключения энергоемких стадий механической активации и сушки утилизируемого фосфогипса; улучшение экологической обстановки за счет утилизации крупномасштабного промышленного отхода; улучшение культуры производства и условий труда; обеспечение возможности механизации и полной автоматизации процесса. 1 табл.

Способ утилизации фосфогипса, включающий нейтрализацию его путем введения гидрооксида кальция с последующим фильтрационным прессованием и отводом фильтрата, отличающийся тем, что фильтрационное прессование ведут с усилием, обеспечивающим механическую активацию фосфогипса, превышающим прочность исходных кристаллогидратов фосфогипса, причем соотношение скорости отвода фильтрата - V1 (л/Па•с) и скорости прессования - V2 (л/Па•с) составляет V1/V2= 0,3÷0,4.

| Способ приготовления сырьевой смеси для строительных изделий | 1984 |

|

SU1315411A1 |

| Способ изготовления строительных изделий | 1987 |

|

SU1470699A1 |

| Гипсовое вяжущее | 1990 |

|

SU1768546A1 |

| SU 1805626 A1, 20.07.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| Веялка-сортировка | 1929 |

|

SU23010A1 |

Авторы

Даты

2003-11-10—Публикация

2002-11-19—Подача