Изобретение относится к области переработки промышленных отходов фосфогипса (ФГ) с получением строительных материалов и может быть использовано для получения искусственного гипсового камня, применяемого в качестве регулятора сроков схватывания цемента при вводе его в клинкер и вяжущих материалов взамен природного гипсового камня.

Известен способ переработки фосфогипса с гранулированием [SU 710616], согласно которому фосфогипс с влажностью 25% перемешивают с раствором азотной кислоты, после чего полученную массу подают в гранулятор, затем полученные гранулы подвергают опудриванию карбонатным агентом, например, мелом.

Недостатком этого способа является использование агрессивного вещества, присутствие которого оказывает отрицательное влияние на качество цемента и вяжущих.

Известен способ переработки фосфогипса с предварительным гранулированием путем смешения его со смесью шлакопортландцемента и сульфата натрия, взятых в количестве 5-10 и 0,5-2% соответственно от массы сухого фосфогипса, окатывания полученной массы в грануляторе с последующей подсушкой гранул до влажности 8-13% [SU 1446109]. Недостатком этого способа являются малая прочность гранул, склонность их к слипанию.

Известен способ получения гранулированного фосфогипса, включающий смешивание последнего с цементной пылью и окатывание смеси, причем полученные после окатывания гранулы подвергают опудриванию минеральным тонкодисперсным порошком с удельной поверхностью 300 - 500 м2/кг [RU № 2087420]. К недостаткам известного способа следует отнести нестабильный состав и свойства цементной пыли, а также двойные транспортные расходы, связанные с использованием цементной пыли.

Существенным недостатком вышеописанных способов грануляции фосфогипса со связующими является наличие индукционного периода твердения гранул до манипуляторной прочности, во время которого гранулы при транспортировке могут разрушаться. Еще одним существенным недостатком является наличие в фосфогипсе соединений фосфора, фтора и редкоземельных металлов (РЗМ), которые негативно влияют на качество продукции, полученной с использованием гранулированного гипса.

По технологии получения искусственного гипсового камня, [Михеенков М.А, Ким В, Полянский Л. И. Производство искусственного гипсового камня; научно-технический и производственный журнал Строительные материалы, июнь 2010 г. ], для связывания водорастворимых примесей фосфора и фтора и перевода свободной воды в кристаллизационную, в фосфогипс вводят нейтрализующие добавки гидрооксида алюминия, железа и микрокремнезема, после чего сырьевую смесь измельчают и прессуют. Гипсовое вяжущее, полученное из гранулированного искусственного гипсового камня, обладает повышенной прочностью и водостойкостью.

Существенным недостатком способа является высокая стоимость микрокремнезема, технологическая невозможность его эффективного введения во влажную смесь и наличие индукционного периода твердения гранул до манипуляторной прочности, во время которого гранулы при транспортировке могут разрушаться. Еще одним существенным недостатком является наличие в фосфогипсе соединений фосфора, фтора и РЗМ, которые негативно влияют на качество продукции, полученной с использованием гранулированного гипса.

В авторском свидетельстве SU 983053 описан способ получения обесфторенного гранулированного фосфогипса, целью которого является упрощение процесса получения гранулированного фосфогипса и повышение прочности его гранул при исключении введения связующих добавок, сушку гранул ведут при температуре 750 - 1100°С в течение 2-25 минут.При этом происходит подплавление солевых примесей фосфора и фтора с образованием легкоплавких эвтектик и солевых растворов, которые при охлаждении затвердевают и образуют прочные солевые мостики, резко упрочняющие всю гранулу гипса. Время пребывания гранул в реакционной зоне обуславливает выделение примесей фтора в газовую фазу из фосфогипса до 95%.

Недостатком способа грануляции фосфогипса с обесфториванием при нагреве до 750 - 1100°С в течение 2-25 минут является то, что при высокой температуре нагрева гипса в нем образуется значительное количество ангидрита и дигидрата, оказывающие негативное влияние на качественные показатели получаемого из него гипсового вяжущего. Еще одним существенным недостатком является наличие в фосфогипсе соединений фосфора и РЗМ, которые негативно влияют на качество продукции, полученной с использованием обесфторенного гранулированного гипса.

Наиболее близким к заявляемому способу, принятому за прототип, является способ получения гранулированного фосфогипса по патенту RU 2345828, включающий смешивание исходного фосфогипса с вяжущим и последующее скатывание смеси в гранулы. В качестве вяжущего используют возвратный порошок фосфогипса, полученный в режиме термообработки гранулята при температуре 170-200°С, и последующего его измельчения, при этом доля рецикла материала составляет преимущественно до 0,5 от общего потока.

Основным недостатком технологии является наличие в фосфогипсе соединений фосфора, фтора и РЗМ, которые негативно влияют на качество гипсового вяжущего и гипсовой продукции, а также невысокая прочность гранул фосфогипса, полученных по вышеописанному способу.

Техническим результатом, на получение которого направлено заявленное изобретение, является повышение качества искусственного гипсового камня, полученного из него гипсового вяжущего и продукции на его основе, а также улучшение их эксплуатационных характеристик (прочности и т.д.).

Указанный технический результат достигается за счет того, что исходный фосфогипс очищают от примесей в виде солей фосфора, фтора и РЗМ, путем его отмывки в две стадии: на первой стадии - водой, с извлечением водорастворимых примесей, на второй стадий-минеральной кислотой с доизвлечением нерастворимых в воде солей фосфора, фтора и РЗМ. Полученную пасту нейтрализуют известью, добавляют гипсовое вяжущее, проводят гомогенизацию и уплотнение полученной смеси полу- и дигидрата сульфата кальция, после чего осуществляют грануляцию смеси и сушку полученных гранул искусственного гипсового камня. При этом на первой стадии отмывку от водорастворимых примесей осуществляют водой предпочтительно при Т:Ж=1:(1,5-2) в течение 15-30 мин. Можно осуществлять отмывку и более 30 мин. Отмывку от нерастворимых в воде примесей осуществляют на второй стадии раствором серной кислоты концентрации 15-165 г/л при Т:Ж=1:(1,5-4,5) в течение 60-120 мин.

Нейтрализацию известью до рН 6-8, смешивание с гипсовым вяжущим и гомогенизацию пасты, полученной из отмытого фосфогипса проводят в смесителе, например, чашечном, в течение 5-30 минут.

Полученный конечный продукт - гранулированный искусственный гипсовый камень, обладает прочностью и высоким содержанием основного вещества при отсутствии примесей, влияющих на показатели качества, что позволяет снизить его расход при использовании в качестве регулятора схватывания в производстве цемента. Конечный продукт может быть направлен на получение гипсового вяжущего. При этом полученное из искусственного гипсового камня гипсовое вяжущее не будет содержать примесей фосфора, фтора и РЗМ, а изделия, изготовленные с использованием полученного таким образом гипсового вяжущего, быстро затвердевают при изготовлении, имеют высокую белизну и обладают высокой прочностью.

Сущность заявляемого способа подтверждается примерами.

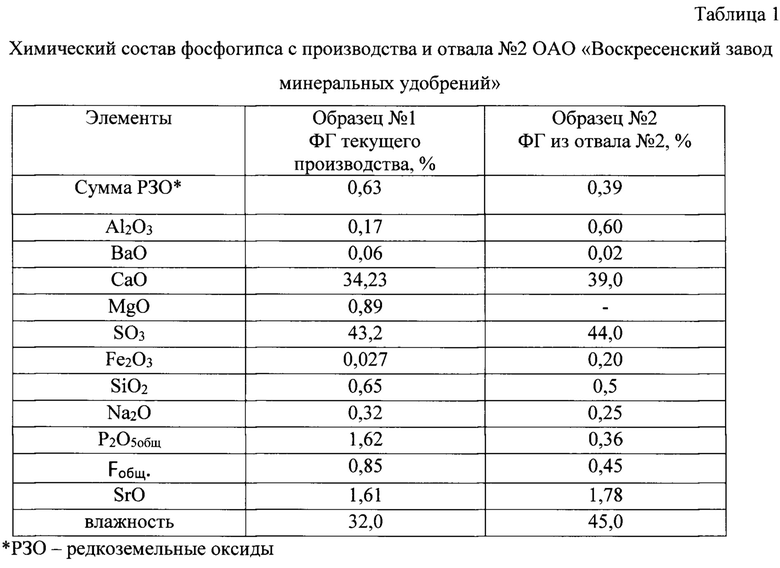

Для исследования использован фосфогипс текущего состава с производства ОАО «Воскресенский завод минеральных удобрений» и из отвала № 2. Химический состав приведен в таблице 1.

Пример 1- прототип

500 г образцов фосфогипса 1 и 2 смешивали с водой в соотношении Т:Ж=1:0,2, добавляли 0,5% гипсового вяжущего марки Г3 и еще раз перемешивали. Из полученной пасты делали гранулы гипсового камня, окатывали их в гипсовом вяжущем и сушили при температуре 170-200°С. Полученные гранулы испытывали на механическую прочность, после чего из части гранул делали гипсовое вяжущее и определяли его марку по ГОСТ 125-2018, часть испытывали в производстве добавок к портландцементу.

Пример 2- заявляемый способ

500 г образцов фосфогипса 1 и 2 помещали в химический стакан, смешивали с водой в соотношении Т:Ж=1:1,5 и перемешивали мешалкой в течение 15 минут, после чего фильтровали на нутч-фильтре. Полученную пасту помещали в химический стакан и затем обрабатывали раствором серной кислоты концентрации 20 г/л при Т:Ж=1:3,5 в течение 1,5 часов, после чего фильтровали на нутч-фильтре и промывали водой до рН промывной воды 2. Отмытую от примесей пасту гипса помещали в чашечный смеситель. Туда добавляли порционно сухую известь до достижения в гипсе рН 7. При этом контроль нейтрализации проводили распульповкой пробы гипса при Т:Ж=1:1. После чего добавляли гипсовое вяжущее марки Г3 в количестве 5% от веса пасты (в пересчете на сухое) и обрабатывали полученную смесь в течение 30 минут в смесителе. Из полученной смеси делали гранулы гипсового камня и сушили при температуре 180°С.

Пример 3 - заявляемый способ

500 г образцов фосфогипса 1 и 2 помещали в химический стакан, смешивали с водой в соотношении Т:Ж=1:2,0 и перемешивали мешалкой в течение 15 минут, после чего фильтровали на нутч-фильтре. Полученную пасту помещали в химический стакан и затем обрабатывали раствором серной кислоты концентрации 150 г/л при Т:Ж=1:3,5 в течение 1,5 часов, после чего фильтровали на нутч-фильтре и промывали водой до рН промывной воды 2. Отмытую от примесей пасту гипса помещали в чашечный смеситель. Туда добавляли порционно сухую известь до достижения в гипсе рН 7. При этом контрольный замер рН проводился распульповкой пробы гипса водой при Т:Ж=1:1. После чего добавляли гипсовое вяжущее марки Г3 в количестве 10% от веса пасты (в пересчете на сухое) и обрабатывали полученную смесь в смесителе в течение 5 минут. Из полученной смеси делали гранулы гипсового камня, которые далее сушили при температуре 180°С.

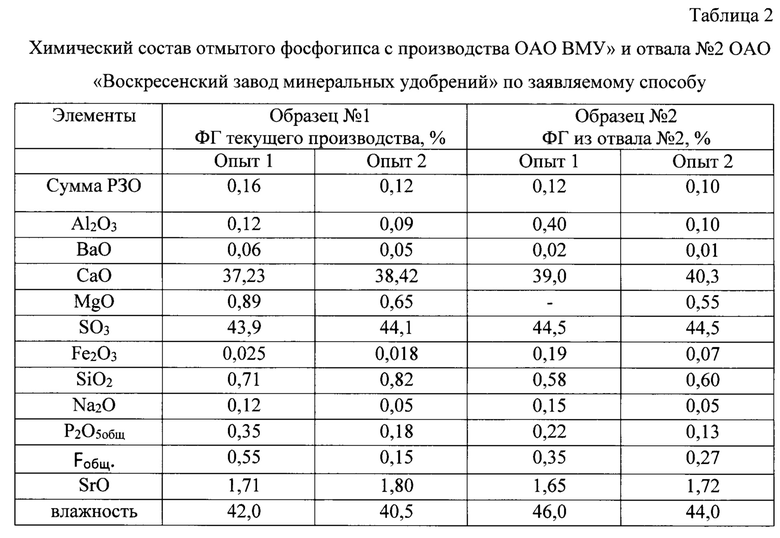

Полученные гранулы испытывали на механическую прочность, после чего из части гранул делали гипсовое вяжущее и определяли его марку по ГОСТ 125-2018, часть испытывали в производстве добавок к портландцементу. В таблице 2 приведен химический состав полученного после отмывки фосфогипса.

Исследования возможности использования полученного искусственного гипсового камня из фосфогипса в качестве регулятора сроков схватывания проводили на кафедре цемента БГТУ им. Шухова. Для проведения испытаний были использованы клинкеры ЗАО «Белгородский Цемент» и АО «Себряковцемент». Проводили совместный помол каждого из клинкеров с полученным (в соответствии с заявленным способом) искусственным гипсом. Для сравнения показателей, полученных при использовании искусственного гипсового камня, параллельно проводили опыты с гипсовым камнем Новомосковского гипсового карьера, применяемым ЗАО «Белгородский Цемент» при производстве цемента. Проведен химический анализ искусственного гипсового камня, новомосковского гипса и цементов, полученных на серебряковском и белгородском клинкере с гранулами искусственного камня по заявленному способу и новомосковским гипсом. Гипс, в пересчете на S03, вводили в клинкер в 2-х дозировках - 2,35 и 3,7% (ГОСТ 31108-2016). Определение сроков схватывания проводили по методике, изложенной в ГОСТ 30744-2001 «Методы испытаний». Испытания показали, что ввод 3,7% несколько замедляет начало сроков схватывания на обоих клинкерах. Использование новомосковского и искусственного гипса при снижении ввода SO3 до 2,35% не дает отличий в сроках начала и конца схватывания. То есть повышенное содержание серного ангидрита в искусственном гипсовом камне, полученном по заявляемому способу, относительно его содержания в природном гипсовом камне позволяет снизить нормы расхода при достижении одинаковых показателей по прочности в готовом продукте.

Таким образом, при реализации заявляемого способа, достигается получение продукта в виде гранул искусственного гипсового камня без использования инородных добавок, что расширяет спектр применения материала, как аналога природного гипсового камня. Полученный продукт обладает высоким качеством и улучшенными эксплуатационными характеристиками. При этом одновременно, решается задача переработки массового техногенного отхода фосфогипса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА И ПОЛУЧЕНИЯ ГИПСОВОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА СТРОЙМАТЕРИАЛОВ | 2022 |

|

RU2802843C1 |

| Способ извлечения редкоземельных металлов из полугидратного фосфогипса | 2021 |

|

RU2770118C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2006 |

|

RU2309130C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ГИПСА | 2013 |

|

RU2520877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОГИПСА | 1992 |

|

RU2087420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2011 |

|

RU2472756C1 |

| СПОСОБ ПРОИЗВОДСТВА ОДНОВРЕМЕННО АНГИДРИТОВОГО ЦЕМЕНТА И ГИПСОВОГО ВЯЖУЩЕГО | 2005 |

|

RU2302395C1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| АКТИВНАЯ СИНТЕЗИРОВАННАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2733360C1 |

Изобретение относится к области переработки промышленных отходов фосфогипса с получением строительных материалов и может быть использовано для получения искусственного гипсового камня, применяемого в качестве регулятора сроков схватывания цемента при вводе его в клинкер, и вяжущих материалов взамен природного гипсового камня. Исходный фосфогипс очищают от примесей в виде солей фосфора, фтора и РЗМ путем его отмывки в две стадии: на первой стадии - водой с извлечением водорастворимых примесей, на второй стадии - минеральной кислотой с доизвлечением нерастворимых в воде солей фосфора, фтора и РЗМ. Полученную пасту нейтрализуют известью, добавляют гипсовое вяжущее, проводят гомогенизацию и уплотнение полученной смеси полу- и дигидрата сульфата кальция, после чего осуществляют грануляцию смеси и сушку полученных гранул искусственного гипсового камня. При этом на первой стадии отмывку от водорастворимых примесей осуществляют водой предпочтительно при Т:Ж=1:(1,5-2) в течение 15-30 мин. Отмывку от нерастворимых в воде примесей осуществляют на второй стадии раствором серной кислоты концентрации 15-165 г/л при Т:Ж=1:(1,5-4,5) в течение 60-120 мин. Нейтрализацию известью до рН 6-8, смешивание с гипсовым вяжущим и гомогенизацию пасты, полученной из отмытого фосфогипса, проводят в смесителе, например чашечном, в течение 5-30 минут. Способ получения искусственного гипсового камня при переработке фосфогипса позволяет заменить природный гипсовый камень в производстве цемента и строительных материалов искусственным, полученным из промышленных отходов. 2 з.п. ф-лы, 2 табл., 3 пр.

1. Способ получения искусственного гипсового камня при переработке фосфогипса, заключающийся в том, что исходный фосфогипс очищают от примесей в виде солей фосфора, фтора и редкоземельных металлов (РЗМ) путем его отмывки в две стадии: на первой стадии - водой с извлечением водорастворимых примесей, на второй стадии - серной кислотой с доизвлечением нерастворимых в воде солей фосфора, фтора и РЗМ, затем фильтруют, промывают водой, а полученную пасту нейтрализуют известью, добавляют гипсовое вяжущее, проводят гомогенизацию и уплотнение полученной смеси полу- и дигидрата сульфата кальция, после чего осуществляют грануляцию смеси и сушку полученных гранул искусственного гипсового камня.

2. Способ по п. 1, отличающийся тем, что на первой стадии отмывку осуществляют водой при Т:Ж=1:(1,5-2) в течение 15-30 мин, отмывку на второй стадии осуществляют раствором серной кислоты концентрации 15-165 г/л при Т:Ж=1:(1,5-4,5) в течение 60-120 мин.

3. Способ по пп. 1 или 2, отличающийся тем, что нейтрализацию известью до рН 6-8, смешивание с гипсовым вяжущим и гомогенизацию пасты, полученной из отмытого фосфогипса, проводят в смесителе в течение 5-30 минут.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОГИПСА | 2007 |

|

RU2345828C1 |

| Способ получения обесфторенного гранулированного фосфогипса | 1981 |

|

SU983053A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОГИПСА | 1992 |

|

RU2087420C1 |

| Способ гранулирования фосфогипса | 1986 |

|

SU1446109A1 |

| Способ грануляции фосфогипса | 1978 |

|

SU710616A1 |

| Способ переработки отходов фосфогипса с получением концентрата РЗЭ и гипса строительного | 2019 |

|

RU2708718C1 |

| Приспособление для автоматического поддержания постоянной температуры в электрических нагревательных печах | 1926 |

|

SU14877A1 |

Авторы

Даты

2025-01-10—Публикация

2023-08-16—Подача