Изобретение относится к области металлургии, в частности к сплавам из алюминиевых сплавов системы Аl-Мn в виде тонких холоднокатаных листов, используемых для последующей холодной формовки в изделиях сложной формы, такие как сосуды, емкости, банки и др., в том числе для сварных конструкций.

Сплавы системы Al-Mn широко применяются в различных областях промышленности благодаря своей хорошей коррозионной стойкости и возможности пайки.

Это прежде всего отечественные сплавы АМц, АМцС, ММ, Д12, а также их зарубежные аналоги.

В патенте US 2001032688 раскрыт сплав системы алюминий-марганец, содержащий следующие компоненты, мас.%:

Кремний - 0,05-0,5

Железо - 0,05-1,0

Марганец - До 2

Цинк - До 0,1

Никель - До 0,1

Магний - До 0,1

Медь - До 0,5

Хром - 0,03-0,5

Титан - 0,03-0,35

Алюминий - Остальное

при этом соотношение Mn/Fe=2-6, a Cr/Ti=0,25-2,0.

Данный сплав выполнен в форме либо круглого сплошного, либо круглого полого слитка под последующую экструзию и обладает высокой стойкостью к межкристаллитной коррозии и предназначен для изготовления труб теплообменников экструзией.

К недостаткам данного сплава можно отнести то, что из него не могут быть получены изделия сложной формы путем холодной формовки тонких листов.

В ГОСТе 4784-97 раскрыт сплав системы алюминий-марганец для производства тонких листов (АМц), содержащий следующие компоненты, мас.%:

Кремний - До 0,6

Железо - До 0,7

Медь - 0,05-0,20

Марганец - 1,0-1,5

Цинк - До 0,1

Титан - До 0,2

Алюминий - Остальное.

К недостаткам данного сплава относятся высокая анизотропия механических свойств, а также недостаточно высокие значения пластичности и прочности, что при последующей холодной штамповке тонких листов приводит к появлению микроразрывов, снижает ресурс работы изделия, ограничивает сортамент изготавливаемых изделий и повышает трудоемкость их изготовления.

Задачей изобретения является уменьшение анизотропии механических свойств тонких холоднокатаных листов, а также повышение их прочностных свойств и пластичности, что расширяет сортамент изготавливаемых изделий, снижает трудоемкость их изготовления, увеличивает ресурс работы изделий, повышает выход годного при холодной штамповке или глубокой вытяжке.

Поставленная задача решается тем, что сплав системы алюминий-марганец для производства тонких листов, содержащий марганец, железо и модифицирущую добавку, дополнительно содержит никель и/или кобальт, а в качестве модифицирующей добавки по меньшей мере один элемент, выбранный из группы, включающей титан, хром, цирконий, скандий, ванадий, молибден, гафний, бор или углерод при следующем соотношении компонентов, мас.%:

Марганец - 0,3-1,5

Железо - 0,05-0,9

Никель и/или кобальт - 0,001-0,3

По меньшей мере один элемент, выбранный из группы, включающей титан, хром, цирконий, скандий, ванадий, молибден, гафний, бор или углерод - 0,00001-0,35

Алюминий - остальное

при соотношении Mn/Fe>1, Мn/(Со и/или Ni)≥2.

В частных воплощениях изобретения задача также решается тем, что сплав дополнительно содержит по меньшей мере один элемент, выбранный из группы, содержащей магний, медь и цинк в количестве 0,03-1,5%.

Поставленная задача также решается изделием, выполненным из тонкого листа предложенного сплава.

Изделие может быть сосудом или деталью теплообменника или, по меньшей мере, одной из частей банки для хранения напитков.

Сущность изобретения состоит в следующем.

В известных сплавах растворенный в твердом растворе алюминия марганец и выделившиеся из него по границам зерен дисперсные частицы фазы АlхМn (например, Аl6Мn) повышают температуру начала рекристаллизации, затрудняют перемещение малоугловых границ зерен. С этим связано получение нерекристаллизованной волокнистой структуры в листах. При холодной упрочняющей деформации листов появляется текстура деформации. Направление волокна нерекристаллизованной структуры совпадает с направлением текстуры деформации. Это приводит к анизотропии свойств холоднокатаных листов

Состав предложенного сплава подобран таким образом, что Со и/или Ni образуют твердый раствор в фазе Аl6Мn. Концентрация марганца в алюминиевом твердом растворе снижается, а объемная доля фазы Аl6Мn уменьшается. Это приводит к понижению температуры начала рекристаллизации, облегчает перемещение малоугловых границ зерен, а в конечном итоге к получению мелкозернистой рекристаллизованной структуры. При упрочняющей холодной деформации появление текстуры деформации в холоднокатаных листах с рекристаллизованной структурой не создает условий возникновения анизотропии свойств, поэтому материал становится изотропным.

Образовавшаяся вместо фазы Al6Мn дисперсная фаза Аl6Мn (Со и/или Ni) выделяется в отличие от фазы Аl6Мn не по границам зерен, а по телу зерна, создавая дополнительное упрочнение твердого раствора.

Кроме того, Со и/или Ni входят в состав нерастворимой фазы Al6FeMn, образовывая фазу Аl6FeMn(Co и/или Ni). Эта новая фаза в отличие от фазы Al6FeMn, имеющей форму грубых пластин, имеет глобулярную форму, что также способствует повышению пластичности и прочности и снижению анизотропии. Оптимальная структура содержит не менее 0,5% интерметаллидов, связанных с Fe, Mn, Ni и/или Со.

Наличие в сплаве таких элементов как Ti, Cr, Zr, Sc, V, Мо, Hf, В, С в указанных количествах приводит к измельчению рекристаллизованного зерна в листах перед их холодной упрочняющей деформацией, что позволяет повысить прочность этих листов и их пластичность.

Наиболее благоприятными соотношениями для каждого из перечисленных компонентов являются следующие:

Титан - 0,008-0,25

Хром - 0,003-0,35

Цирконий - 0,008-0,15

Скандий - 0,001-0,25

Ванадий - 0,001-0,15

Гафний - 0,001-0,15

Молибден - 0,001-0,15

Бор - 0,0001-0,06

Углерод - 0,00001-0,01

Содержание примесей в сплаве не должно превышать следующих значений, мас.%: свинец 0,05, кадмий 0,05, висмут 0,05, олово 0,05, калий 0,05, натрий 0,05, литий 0,05, кальций 0,05, барий 0,05, кремний 0,6, галлий 0,05, водород 2,5х10-5, бериллий 0,005, сера 0,005, фтор 0,05, церий 0,05.

Элементы Mg, Cu, Zn входят в твердый раствор, способствуют повышению прочности тонких листов, не ухудшая анизотропию свойств, а также повышают коррозионную стойкость и свариваемость.

Все это приводит к получению тонких холоднокатаных листов, обладающих более высокими прочностными свойствами, пластичностью и низкой анизотропией, что приводит к повышению срока службы изделий, расширению сортамента изготавливаемых из сплава изделий, снижает трудозатраты на их изготовление.

Примеры.

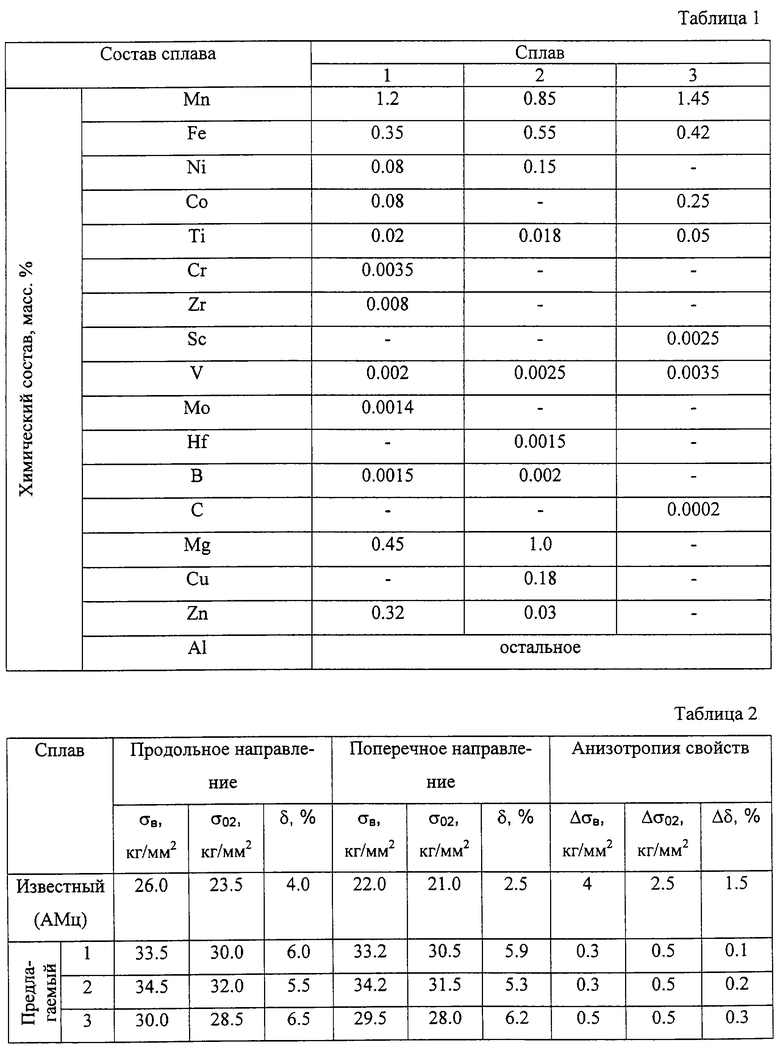

Отливали плоские слитки сечением 100х550 мм, химический состав которых приведен в таблице 1. Слитки гомогенизировали при температуре 600oС в течение 6 часов, горячую деформацию прокаткой проводили при температуре 490oС на толщину 6 мм. Листы толщиной 6 мм отжигали при температуре 450oС в течение 3 часов, после чего проводили прокатку на толщину 2,0 мм. После чего листы повторно отжигали при температуре 450oС, 3 часа и после подготовки поверхности проводили окончательную холодную деформацию прокаткой на толщину 0,29 мм, т. е. со степенью более 85%. Механические свойства листов в долевом и поперечном направлениях приведены в таблице 2.

Как видно из таблицы 2, предлагаемый сплав по сравнению с известным имеет прочностные свойства выше на 15-20%, а пластичность выше на 30-40%.

Кроме того, анизотропия свойств, определяемая как разница между свойствами в продольном и поперечном направлениях, у предлагаемого сплава в 7-10 раз ниже, чем у известного.

Таким образом, изобретение позволяет повысить прочностные свойства и пластичность тонких холоднокатаных листов, а также снизить анизотропию их свойств, что как следствие позволяет повысить срок службы изделий, расширить их сортамент, снизить трудозатраты на изготовление изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-ЖЕЛЕЗО И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2258094C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2018 |

|

RU2688314C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2210614C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2337986C2 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2015 |

|

RU2590792C1 |

Изобретение относится к металлургии, в частности к сплавам на основе алюминия системы Al-Mn, для производства тонких холоднокатаных листов, используемых для последующей холодной формовки в изделиях сложной формы, таких как сосуды, емкости, банки и др., в том числе сварные конструкции. Предложен сплав и изделие из него, содержащие следующие компоненты, мас.%: марганец 0,3-1,5, железо 0,05-0,9, никель и/или кобальт 0,001-0,3, по меньшей мере, один элемент из группы, включающей титан, хром, цирконий, скандий, ванадий, молибден, гафний, бор или углерод 0,00001-0,35, алюминий остальное, при этом Mn/Fe>l, Mn/(Co и/или Ni)≥2. В случаях изобретения оно может быть выполнено в виде сосуда, теплообменника или в виде части банки для хранения напитков. Техническим результатом изобретения является уменьшение анизотропии механических свойств тонких холоднокатаных листов, а также повышение их прочностных свойств и пластичности, расширение сортамента изготавливаемых изделий, снижение трудоемкости их изготовления, увеличение ресурса работы изделий, повышение выхода годного при холодной штамповке или глубокой вытяжке. 2 с. и 4 з.п.ф-лы, 2 табл.

Марганец 0,3-1,5

Железо 0,05-0,9

Никель и/или кобальт 0,001-0,3

По меньшей мере, один элемент из группы, включающей титан, хром, цирконий, скандий, ванадий, молибден, гафний, бор или углерод 0,00001-0,35

Алюминий Остальное

при этом Mn:Fe>l, Mn:(Co и/или Ni)≥2.

| Сплав АМц | |||

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1918 |

|

SU4784A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| Сплав на основе алюминия | 1974 |

|

SU531883A1 |

| US 5906689, 25.05.1999 | |||

| US 2001016175, 23.08.2001. | |||

Даты

2003-12-10—Публикация

2002-06-26—Подача