Изобретение относится к области металлургии, преимущественно к распылению металлов для нанесения покрытий с целью получения прочных и легких композиционных материалов, используемых в авиационной, космической и судостроительной промышленности.

Известен способ получения композиционных материалов напылением матричного материала на армирующие волокна.

Однако данный способ не позволяет получать материалы в виде непрерывной ленты.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения композиционных материалов, заключающийся в том, что ленту-полуфабрикат композиционного материала алюминий-борное волокно получают напылением матричного материала на вращающийся барабан - подложку с предварительно уложенными на него армирующими волокнами. После напыления ленту снимают с барабана и разрезают ее по образующей.

Недостатком данного способа является ограниченная длина полученных лент плазменных полуфабрикатов композиционных материалов, связанная с диаметром барабана-подложки.

Целью изобретения является получение однослойной ленты неограниченной длины.

Для этого подачу волокна на подложку осуществляют в виде непрерывно движущегося параллельного ряда волокон, напыление осуществляют в момент подачи волокна на подложку, а затем полученную ленту отделяют от подложки.

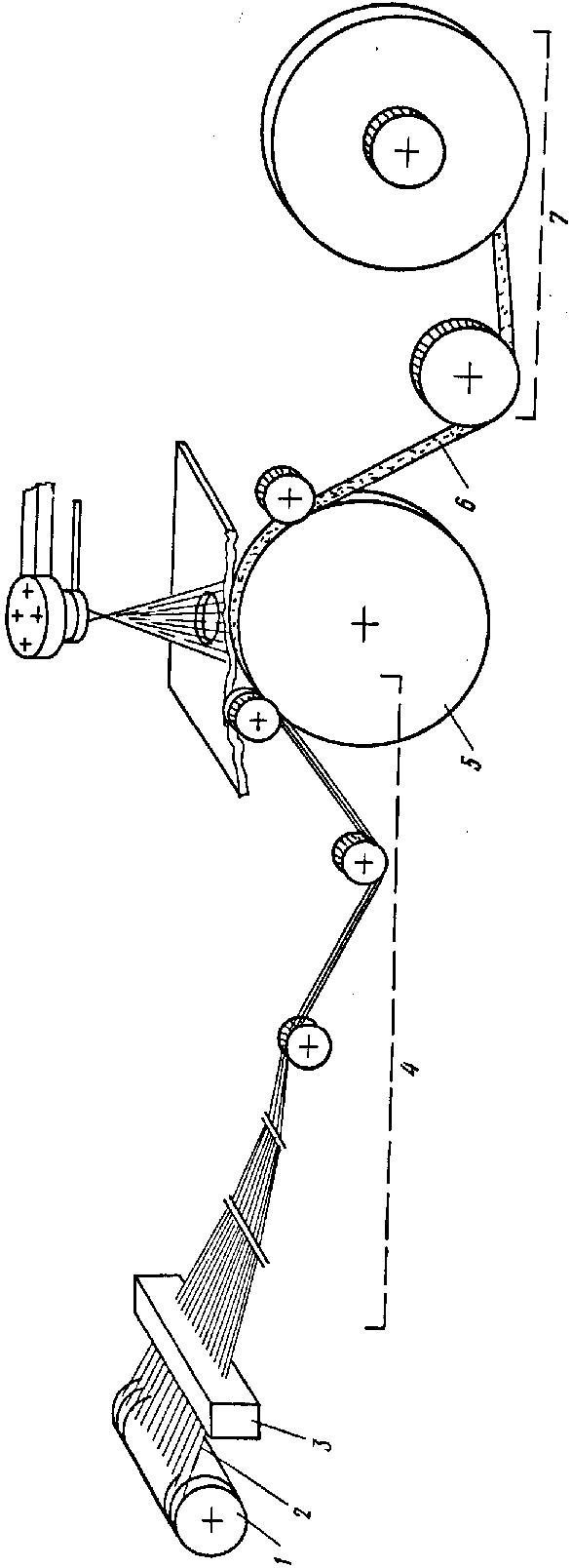

Способ осуществления иллюстрируется чертежом.

Шпули 1 с армирующими волокнами 2 в количестве, необходимом для получения заданной ширины ленты, устанавливают в устройстве, обеспечивающем определенный натяг волокна. После прохождения через устройство контроля 3 обрыва волокон и ряда направляющих 4, в которых формируют шаг волокон, последние поступают на металлическую поверхность вращающегося диска-подложки 5 с профилированными канавками, где производят плазменное напыление материала матрицы. Прижимной ролик, находящийся за участком напыления матрицы, обеспечивает плотный контакт волокон с цилиндрической поверхностью диска, перемещает и подает готовый полуфабрикат 6 в виде непрерывной ленты на приемное устройство 7.

Шаг волокон, формируемый вне подложки, регулируют в зависимости от требований, предъявляемых к ленте в пределах от 0,11 до 0,18 мм.

Количеством шпуль с волокнами, которые устанавливают в кассету, определяют ширину непрерывной композиционной ленты от 5 до 100 мм.

При заданном шаге и фиксированной скорости движения волокон режимом работы плазматрона регулируют объемную долю армирующих волокон (об. % ) от 10 до 60.

В качестве армирующих волокон используются волокна бора без покрытия и с различными покрытиями, волокна карбида кремния, волокна углеродные, а в качестве распыляемых матричных материалов-различные металлы, как например: алюминий, титан, медь, магний.

П р и м е р. В кассете устанавливают 38 шпуль с волокнами бора без покрытия и с покрытиями.

Механизм формирования шага волокна обеспечивает шаг волокна до места напыления, равный 0,13 мм. Проводят напыление матрицы из алюминия и его сплавов: Ам15, АЛ-2, В95, К48, Л16 в момент касания сформированного ряда волокон с профилированной подложкой. При скорости движения волокон 1 мм/с, дистанции напыления 100 мм и при мощности плазматрона 8 кВт объемная доля волокон в непрерывной композиционной ленте составляет 30 об. % . Ширина ленты 5 мм.

Предлагаемый способ позволяет получать композиционный материал в виде непрерывной ленты, которая может быть использована в качестве усилительного элемента в различных конструкциях. (56) Алюминиевые и магниевые сплавы, армированные волокнами. М. : Наука, 1974, с. 48-49.

Advanced Fibrous Reinforced Composites, 10 tk national Symposium and Exibit, horth Hollywood, 1966, how, 9-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ленты из волокнистых композиционных материалов | 1979 |

|

SU893464A1 |

| Способ изготовления полуфабрикатов композиционного материала на основе металла, армированного волокнами | 1989 |

|

SU1691415A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| Способ получения полуфабриката для изготовления металлического композиционного материала | 2015 |

|

RU2610189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2037549C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО НИТЕВИДНЫМИ СТРУКТУРАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049151C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДИНАМИЧЕСКИМ ВОЗДЕЙСТВИЕМ ИМПУЛЬСНОГО МАГНИТНОГО ПОЛЯ НА РАСПЛАВ | 2011 |

|

RU2486988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| Устройство для изготовления листовых заготовок металлических композиционных материалов | 1986 |

|

SU1449284A1 |

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий укладку с заданным шагом армирующего волокна на подложку с последующим плазменным напылением материала матрицы на волокна, отличающийся тем, что, с целью получения однослойной ленты неограниченной длины, подачу волокна на подложку осуществляют в виде непрерывно движущегося параллельного ряда волокон, напыление осуществляют в момент подачи волокна на подложку, а затем полученную ленту отделяют от подложки.

Авторы

Даты

1994-04-15—Публикация

1976-07-21—Подача