Изобретение относится преимущественно к литейному производству, в частности к магнитным формам, изготовленным по разовым или постоянным моделям.

Известна многократно используемая литейная форма (кокиль) для изготовления сферических отливок, типа мелющих шаров, содержащая две полуформы с выполненными в них рабочими сферическими полостями и литниковой системой [1].

Основными недостатками формы являются ее повышенные теплофизические свойства, приводящие к отбелу при литье чугунных шаров, и высокая стоимость формы.

Также известна литейная песчаная форма для изготовления сферических отливок мелющих тел-шаров, содержащая две полуформы с горизонтальным или вертикальным разъемом, каждая из которых содержит формовочный материал со связующим и выполненными в нем рабочими сферическими полостями и литниковой системой [2, стр. 224].

Основными недостатками формы являются пониженные долговечность, экологичность и теплофизические свойства материала формы.

Наиболее близким к предлагаемому изобретению по технической сути и достигаемому результату (прототипом) является магнитная неразъемная форма, содержащая намагничивающее устройство в виде U-образного электромагнита, намагничивающийся формовочный материал с рабочей сферической полостью, образованной газифицируемой моделью, и литниковую систему [2, стр. 225].

Основным недостатком формы является возможность образования специфического дефекта магнитной формы в виде флокул на участках сферических поверхностей, где вектор индукции магнитного поля направлен под углом 70-90o, что приводит к браку магнитных форм и отливок.

Сущность изобретения заключается в том, что в известной двухполюсной литейной магнитной форме для сферических отливок, содержащей намагничивающее устройство, намагничивающийся формовочный материал с рабочей сферической поверхностью, образованной моделью, и литниковую систему, форма снабжена по меньшей мере одним конусообразным элементом, являющимся полюсным наконечником, острие которого обращено к наружному участку рабочей сферической полости, а основание - к полюсу намагничивающего устройства, и при изготовлении по меньшей мере пары сферических отливок - дополнительными конусообразными элементами - вставками, размещенными между рабочими сферическими полостями, с остриями, обращенными к внутренним участкам этих полостей, причем оси симметрии конусообразных элементов и ось вышеназванной полости совмещены.

Кроме этого, при наличии разъема формы конусообразные элементы разделены поверхностью разъема на две части.

Кроме этого, каждая пара конусообразных элементов - вставок - объединена в один обоюдоострый в продольном по оси симметрии элемент.

Кроме этого, острие конусообразного элемента размещено как можно ближе к рабочей сферической полости.

Кроме этого, минимальный диаметр основания конусообразного элемента установлен в соответствии со следующей зависимостью:

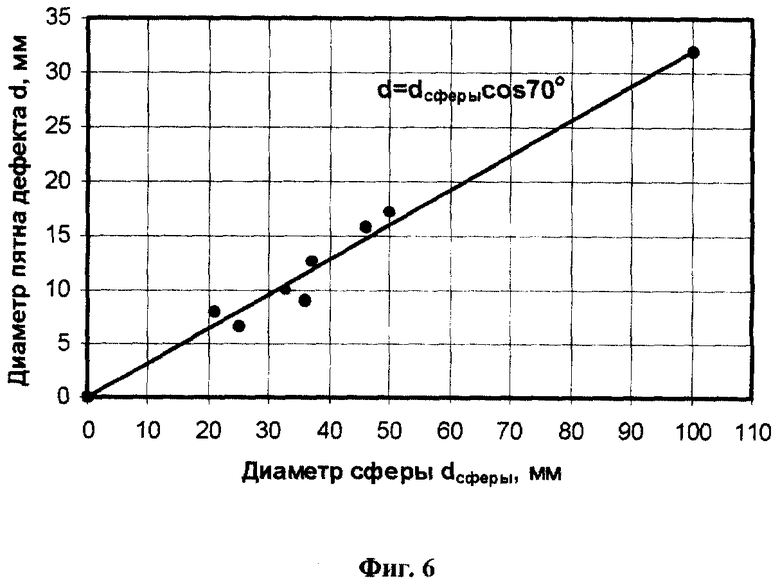

d=dсферы·cos70o,

где dсферы - диаметр рабочей сферической полости.

Кроме этого, при расположении питателя в месте образования флокул сферической поверхности минимальный диаметр dп вписанной в сечение питателя окружности определяется из соотношения:

dп=dсферы·cos70o,

а ось питателя совмещена с осями сферической полости и конусообразного элемента.

Техническим результатом является устранение брака магнитных форм и отливок путем исключения дефекта сферических полостей разъемных и неразъемных двухполюсных магнитных форм. Исключение дефекта обусловлено применением по меньшей мере одного конусообразного элемента, являющегося полюсным наконечником, острие которого обращено к наружному участку рабочей сферической полости, а основание - к полюсу намагничивающего устройства, а при изготовлении по меньшей мере пары сферических отливок - применением дополнительных конусообразных элементов - вставок, размещенных между рабочими сферическими полостями, с остриями, обращенными к внутренним участкам этих полостей, причем оси симметрии конусообразных элементов - полюсных наконечников, вставок и ось вышеназванной полости совмещены. Намагничиваясь в магнитном поле, конусообразные элементы создают существенную неоднородность поля в области образования дефекта. Благодаря существующему градиенту, возникают пондеромоторные силы, действующие на находящиеся вблизи конусообразных элементов и на сферической поверхности частицы намагниченного формовочного материала и направленные в сторону большей величины индукции магнитного поля, то есть к конусообразному элементу. Вследствие этого устойчивость сферической поверхности возрастает. Кроме того, исключение образования дефекта обусловлено тем, что минимальный диаметр основания конусообразного элемента установлен в соответствии с зависимостью d=dсферы·cos70o, где dсферы - диаметр рабочей сферической полости, а также при расположении питателя в месте образования флокул сферической поверхности выбором минимального диаметра dп вписанной в сечение питателя окружности из аналогичного соотношения dп= dсферы·cos70o. При этом ось питателя совмещена с осями сферической полости и конусообразного элемента. Благодаря последним условиям диаметры оснований конусообразных элементов и вписанной в сечение питателя окружности оказываются большими, чем диаметр круглого пятна дефекта из флокул (см. фиг. 6). При несоблюдении этих условий надежность устранения флокул резко снижается.

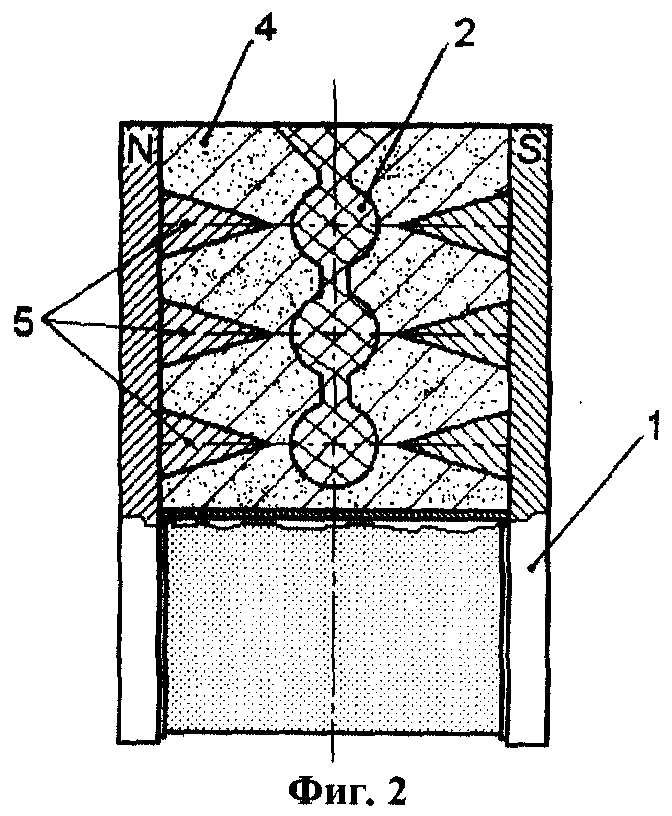

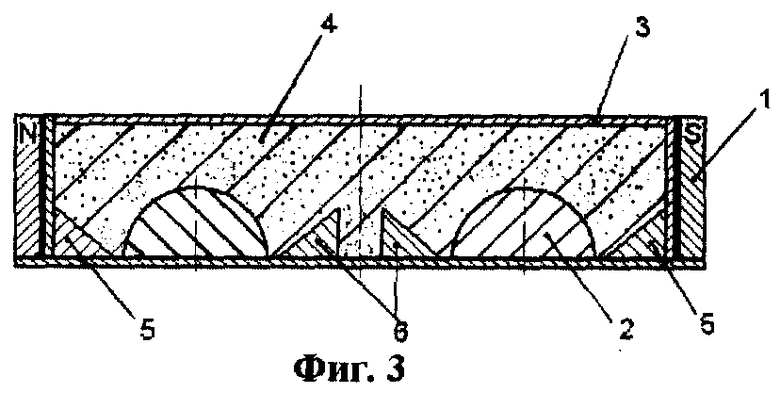

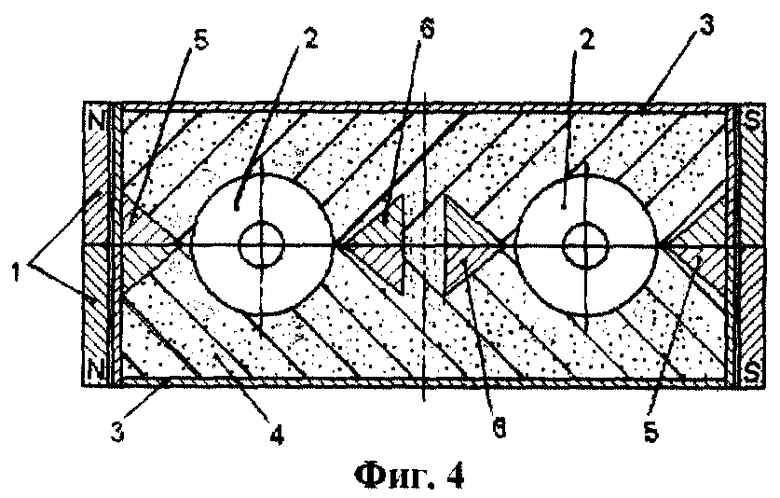

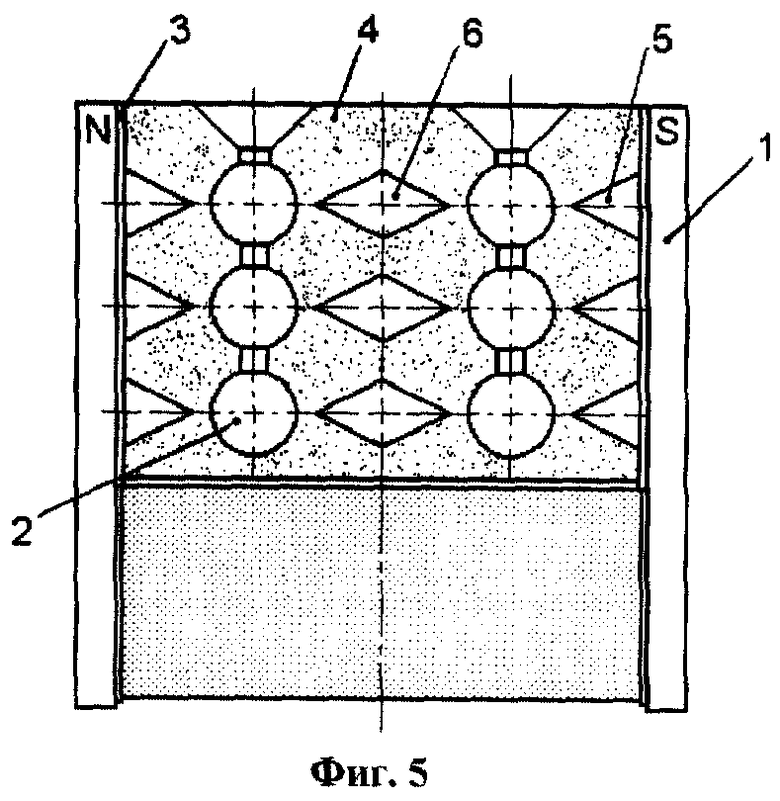

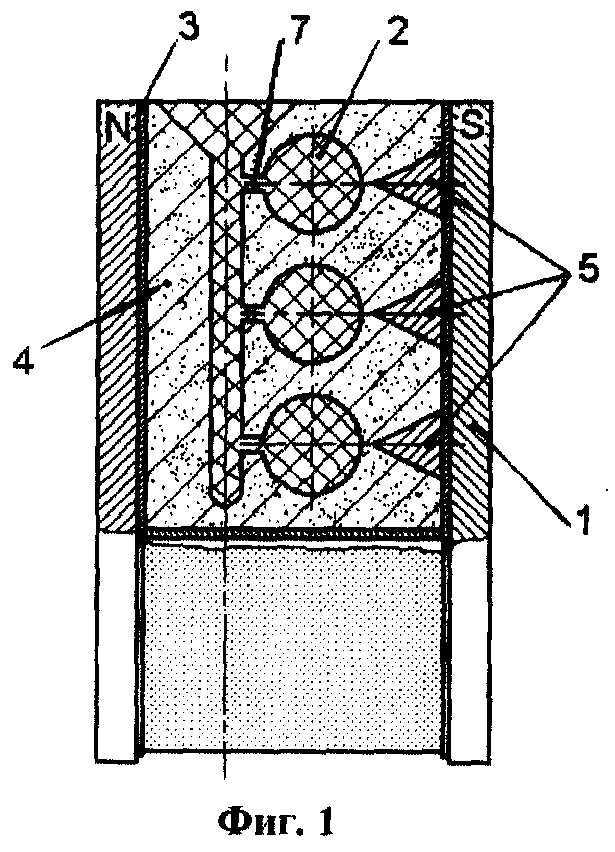

Изобретение поясняется чертежами, где на фиг. 1 показана схема размещения конусообразных элементов в виде полюсных наконечников и питателей в неразъемной магнитной форме с многоярусным блоком газифицируемых моделей, в разрезе; на фиг. 2 - схема размещения конусообразных элементов в виде полюсных наконечников в неразъемной магнитной форме с блоком газифицируемых моделей, в разрезе; на фиг. 3 - полуформа перед удалением модельной плиты, в разрезе; на фиг. 4 - разъемная форма в сборе, в разрезе; на фиг. 5 - одна из полуформ разъемной магнитной формы с вертикальным разъемом (вид со стороны разъема); на фиг. 6 - график зависимости диаметра пятна дефекта из флокул от диаметра полости (аппроксимация экспериментальных данных).

Предлагаемая двухполюсная магнитная форма может быть разъемной (с горизонтальным или вертикальным разъемом) или неразъемной (с разовой моделью) и содержать (или при ее изготовлении могут быть использованы) любые известные двухполюсные намагничивающие устройства с U-, П-, C-, H-, O-образными конструкциями магнитопроводов.

Предлагаемая двухполюсная литейная магнитная форма может иметь два основных варианта конструктивного исполнения, в зависимости от типа использованной для ее изготовления модели:

1. Неразъемная магнитная форма с разовой (например, газифицируемой) моделью содержит намагничивающее устройство 1, модели шаров и литниковой системы 2, глухой опоки 3, намагничивающегося формовочного материала 4, конусообразных элементов, являющихся полюсными наконечниками 5, размещенных на ферромагнитной стенке опоки 3 (фиг. 1) или на полюсной пластине (фиг. 2) намагничивающего устройства 1, если опока 3 не применяется. При этом, острие полюсного наконечника 5 обращено к наружному участку рабочей модели шара, а основание - к полюсу намагничивающего устройства 1.

2. Разъемная магнитная форма, изготовленная по постоянной модели, состоит из двух полуформ, каждая из которых содержит (см. фиг. 4 и 5) намагничивающее устройство 1, рабочую полость 2, намагничивающийся формовочный материал 4, конусообразные элементы, являющиеся полюсными наконечниками 5 и размещенные у полюсов намагничивающего устройства 1. При этом, острие полюсного наконечника 5 обращено к наружному участку рабочей сферической полости 2, а основание - к полюсу намагничивающего устройства 1. В разъемной магнитной форме, изготовленной при использовании опоки 3, полюсные наконечники 5 установлены у ферромагнитной стенки опоки 3, обращенной к полюсу намагничивающего устройства 1.

Кроме этого, при изготовлении по меньшей мере пары сферических отливок в разъемной или неразъемной форме между рабочими сферическими полостями 2 размещен дополнительный конусообразный элемент - вставка 6 с остриями, обращенными к внутренним участкам этих полостей, причем оси симметрии полюсных наконечников 5 и вставок 6 и ось вышеназванной полости 2 совмещены (фиг. 4 и 5). Во всех случаях угол при вершинах полюсных наконечников 5 и вставок 6 выбран из диапазона 20 - 90o. Использование полюсных наконечников 5 и вставок 6 с углом при вершине менее 20o затрудняет их изготовление, особенно при использовании в разъемных магнитных формах, применение же полюсных наконечников 5 и вставок 6 с углом при вершине более 90o снижает их эффективность по устранению флокулизации магнитной формы из-за снижения градиента поля. Применяемые при изготовлении разъемных магнитных форм полюсные наконечники 5 и вставки 6 разделены поверхностью разъема на две половины, а требуемый угол при вершинах полюсных наконечников 5 и вставок 6 образуется при сборке формы. Минимальные диаметры оснований полюсных наконечников 5 и вставок 6 должны быть установлены в соответствии с зависимостью d= dсферы·cos70o, где dсферы - диаметр рабочей сферической полости 2. При расположении питателя 7 в месте образования флокул сферической полости 2, выбор минимального диаметра dп вписанной в сечение питателя 7 окружности осуществляется из соотношения dп = dсферы·cos70o. При этом ось питателя 7 должна быть совмещена с осями сферической полости 2 и полюсного наконечника 5 (фиг. 1). Благодаря этим условиям диаметры оснований полюсного наконечника 5, вставки 6 и вписанной в сечение питателя 7 окружности оказываются большими, чем диаметр круглого пятна дефекта из флокул (см. фиг. 6). При несоблюдении этих условий надежность устранения флокул резко снижается.

Изготовление предложенной магнитной формы осуществляется следующим образом (на примере магнитной формы с вертикальным разъемом и неразъемной формы на основе U-образного намагничивающего устройства). Основание каждого конусообразного элемента (или его частей в случае разъемной формы), являющегося полюсным наконечником 5, размещается на ферромагнитной стенке опоки 3 или на полюсной пластине намагничивающего устройства 1 (если опока 3 не применяется). Если по меньшей мере пара шаров расположена вдоль вектора индукции магнитного поля (см. фиг. 3), то между моделями шаров должны быть размещены конусообразные элементы - вставки 6 (или их половины в случае разъемной формы) (как на фиг. 3). Одновременно с полюсными наконечниками 5 и вставками 6 между полюсами или в опоке 3 размещается постоянная или разовая модель 2. Полюсные наконечники 5 и вставки 6 установлены так, что их острия размещены у обеих внешних и внутренних сферических поверхностей модели 2 соответственно. При этом острия вставок 6 и полюсных наконечников 5 расположены по возможности ближе к моделям 2 (4-8 мм) так, чтобы были совмещены оси моделей шаров 2 и оси полюсных наконечников 5 и вставок 6. Это увеличивает противофлокуляционный эффект. Если к внутренним или внешним поверхностям модели 2 в месте образования дефектного пятна осуществляется подвод металла питателем 7, то необходимость в использовании полюсных наконечников 5 или вставок 6 в этих местах отпадает (фиг. 1).

Для изготовления разъемных магнитных форм используются два или несколько намагничивающих устройств 1, например в виде U-образного электромагнита, а для изготовления неразъемных форм достаточно одного намагничивающего устройства 1. После установки полюсных наконечников 5 и вставок 6 и размещения модели 2 в не занятый полюсными наконечниками 5, вставками 6 и моделью 2 объем намагничивающего устройства 1 или опоки 3 засыпается намагничивающийся материал 4, он уплотняется и при необходимости упрочняется воздействием магнитного поля.

Магнитная форма работает следующим образом. В магнитном поле каждый ферромагнитный конусообразный элемент, являющийся полюсным наконечником 5, или вставка 6 (или его половины в случае разъемной формы), намагничиваясь, создает существенную неоднородность поля как в разных частях разъемной несобранной формы, так и в собранной или неразъемной форме. Как следствие этого, возникают градиент поля и пондеромоторная сила, направленные в сторону большей величины (индукции, напряженности) поля, имеющей место у вершин полюсного наконечника 5 или вставки 6. В результате частицы формовочного материала 4, находящиеся в непосредственной близости от полюсного наконечника 5 или вставки 6 фронтальной поверхности формы, обращенной к полюсному наконечнику 5 или вставке 6, притягиваются, в т.ч. через посредство других частиц, к полюсному наконечнику 5 или вставке 6, и флокулы не образуются, а устойчивость этой поверхности возрастает. Поскольку у вершин полюсного наконечника 5 или вставки б индукция и градиент поля имеют наибольшие значения и убывают по мере удаления от них, то для более эффективного устранения флокул модель 2 следует располагать, по возможности ближе к этим вершинам. При изготовлении полюсных наконечников 5 и вставок 6 из магнитомягкого материала с повышенной проницаемостью (отожженные низкоуглеродистая сталь, армко-железо, пермаллой и т.п.) этот эффект еще более усиливается, т.к. они намагничиваются до более высокого значения индукции, чем, например, неотожженные среднеуглеродистые стали, применяемые для изготовления опок 3. Кроме этого, если питатель 7 расположен в месте образования флокул сферической полости 2, с соответствующим сферической полости 2 диаметром, вписанной в сечение питателя 7 окружности, а ось питателя 7 совмещена с осями сферической полости 2 и полюсного наконечника 5 (фиг. 1), то питатель 7 перекрывает круглое пятно дефекта из флокул (см. фиг. 6).

Когда форма приобретет заданную прочность, модель 2 удаляется известным образом, а именно: протяжкой постоянной модели, растворением, выжиганием или газификацией разовой модели. Если форма разъемная, то по окончании изготовления каждой из ее частей и после протяжки модели 2 форма собирается. После чего полая форма заливается расплавом. Если форма изготовлена по разовой газифицируемой модели 2, то во время заливки формы расплавом происходит термодеструкция модели 2. После частичного или полного затвердевания отливки снимается воздействие магнитного поля, в результате чего формовочный материал 4 разупрочняется и удаляется из намагничивающего устройства 1 или опоки 3. Цикл работы формы закончен.

Применение предложенной двухполюсной литейной магнитной формы по сравнению с прототипом позволяет устранить брак магнитных форм и отливок путем исключения флокулизации рабочих сферических полостей магнитных форм.

Источники инфорации

1. Поддубный А.Н. Мелющие шары из чугуна, изготовленные кокильным литьем // Литейное производство. -1998. -N 1. -С. 8-11.

2. Получение мелющих шаров отливкой в магнитные формы.// В.И. Удовиков, Э. А. Косогонова, А.А. Владимирова, Г.Б. Горюшко. // Новые высокопроизводительные технологические процессы, высококачественные сплавы и оборудование в литейном производстве. Тез. докл. VII Всес. конф.: В 2-х ч. - Киев, 1986, ч. 1-2.

Использование: литейное производство, а именно конструирование магнитных форм, изготовленных по разовым или постоянным моделям. Магнитная форма содержит намагничивающее устройство, намагничивающийся формовочный материал с рабочей сферической полостью, образованной моделью, и литниковую систему. При изготовлении сферических отливок в магнитной форме конусообразные элементы, являющиеся полюсными наконечниками, размещены на ферромагнитной стенке опоки или на полюсной пластине намагничивающего устройства. Острие полюсного наконечника обращено к наружному участку рабочей сферической полости, а основание - к полюсу намагничивающего устройства. Между рабочими сферическими полостями при изготовлении, по меньшей мере, пары сферических отливок размещены дополнительные конусообразные элементы - вставки с остриями, обращенными к внутренним участкам этих полостей. Оси симметрии конусообразных элементов и ось рабочей сферической полости совмещены. Устраняется брак магнитных форм и отливок за счет исключения флокулизации рабочих сферических полостей магнитных форм. 6 з.п.ф-лы, 6 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1997 |

|

RU2118225C1 |

| УДОВИКОВ В.И | |||

| и др | |||

| Получение мелющих шаров отливкой в магнитные формы | |||

| В сб.: Новые высокопроизводительные технологические процессы, высококачественные сплавы и оборудование в литейном производстве | |||

| Тезисы докладов VII Всес | |||

| Конф.-Киев, 1986, ч.2, с.225 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗ ФЕРРОМАГНИТНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU367956A1 |

Авторы

Даты

2001-04-27—Публикация

1999-07-28—Подача