Изобретение относится к области металлургии, а именно к разливке ферросплава с высокой температурой плавления и широким интервалом кристаллизации для модифицирования стали и чугуна.

Известны способы [1,2] непрерывного литья жидкого слива на вращающиеся водоохлаждаемые валки, включающие намораживание расплава на валках и прокатку его в ленту.

В соответствии с указанными способами намораживание расплава осуществляют со скоростью менее 18 м/мин [1], а перегрев сплава выше температуры его плавления составляет 60-120oC [2].

Недостатком способа [1] является относительно низкая скорость намораживания. Это приводит к увеличению продолжительности разливки жидкого сплава и при небольшом перегреве расплава к неполному его сливу из печи и уменьшению выхода годного. Указанные недостатки усугубляются при разливке сплава, имеющего широкий интервал кристаллизации и большую вязкость.

В основу изобретения положена задача создать технологический и экономический способ разливки сплава, обеспечивающий полный слив расплава при достаточном его перегреве. Это достигается тем, что расплав подают в зону кристаллизации из печи за время, не превышающее 60 с при скорости намораживания более 20 м/мин. При этом температура расплава в отключенной печи к концу разливки в сравнении с ее началом снижается всего на 10 - 20oC. Указанная величина соответствует точности измерения температуры высокотемпературных расплавов.

Для решения этой задачи в способе непрерывной разливки сплава включающем подачу расплава непосредственно из печи в емкость кристаллизатор, образованную двумя вращающимися сопряженными охлаждаемыми с ребордами, его намораживание на валках и прокатку в ленту, согласно изобретению валкам сообщают вращение навстречу расплаву, подаваемому при температуре перегрева 130-200oC, а на валках намораживают две ленты со скоростью 20 - 40 м/мин.

Указанный температурный интервал перегрева расплава и скорость намораживания обусловлены необходимостью быстрого и полного слива расплава из печи, техническими возможностями существующих плавильных агрегатов и экономическими показателями.

В случае превышения верхнего предела температуры перегрева (более 200oC) увеличиваются потери элементов сплава за счет их окисления и испарения, что затрудняет получение сплава заданного химического состава. Наряду с этим увеличивается удельный расход электрической энергии.

Уменьшение перегрева ниже нижнего предела (менее 130oC) приводит к резкому увеличению его вязкости вследствие недостаточного ослабления связей в интерметаллидах (Mg2Si, CaSi, FeSi и др.) и к большой неоднородности сплава. Кроме того, часть расплава при разливке остается в печи.

Увеличение скорости намораживания выше верхнего предела (более 40 м/мин) повышает удельную тепловую нагрузку на валки выше допустимой величины (более 7 МВт/м2) [2]. Указанный предел определяется также реальной скоростью наклона существующих печей.

Нижний предел скорости намораживания (20 м/мин) обусловлен тем, что при дальнейшем уменьшении этого параметра температура расплава к концу разливки снизится более чем на 20oC, что затруднит полный его слив из печи.

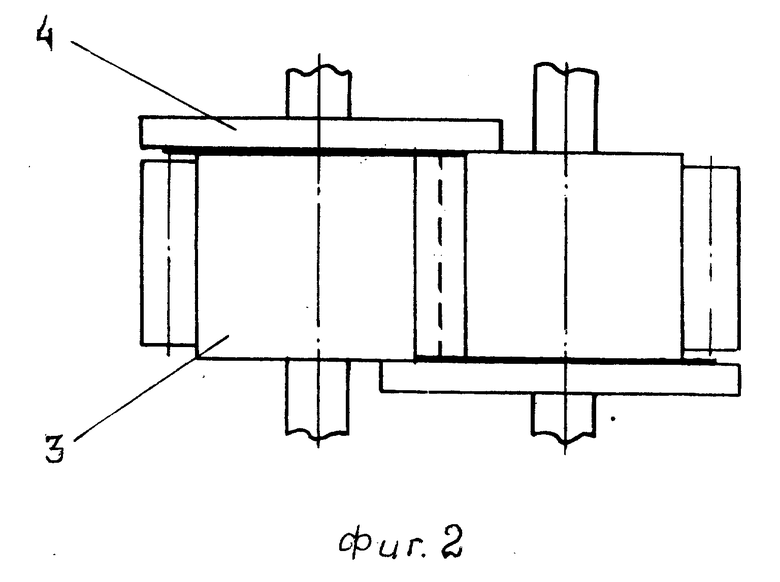

На фиг. 1 - устройство для непрерывной разливки ферросплава, на фиг. 2 - вид сверху фиг. 1.

Способ осуществляют следующим образом. Жидкий сплав 1, перегретый на 130 - 200oC выше температуры плавления, сливают из печи в емкость 2 кристаллизатора, образованную сопряженными поверхностями двух валков 3 с ребордами 4 и вращающимися навстречу подаваемому расплаву. Из емкости кристаллизатора на поверхностях валков и реборд расплав кристаллизуется в виде двух лент 5. Съем и частичное дробление сплава осуществляют ролики 6 и ножи 7.

В отличие от известного способа, в котором подают в зону кристаллизации с низкой скоростью намораживания (менее 18 м/мин) из-за ограниченной поверхности кристаллизации, в предлагаемом способе большая скорость намораживания и быстрая подача расплава из печи за время не превышающего 60 с обеспечивают возможность снижения до минимума температуры расплава за время разливок. Высокая скорость намораживания резко снижает потери сплава за счет испарения и окисления кислородом воздуха. Снижение окисленности сплава и соответственно содержание в нем оксидов химически активных элементов (MgO, CaO и др.) улучшают качество сплава.

Указанные особенности предложенного способа обеспечивают высокое качество сплава, экономию электрической энергии и материалов и высокий выход годного.

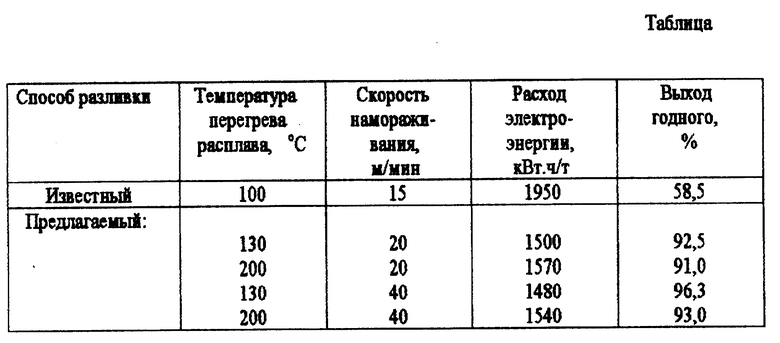

Пример. Для проведения сравнительных испытаний известного и предложенного способов оценивают удельный расход электрической энергии на тонну готовой продукции и выход годного. Сплав, а именно комплексный модификатор марки ФСМг5 выплавляют в индукционной печи ИСТ - 0,16, перегревают от 100 до 200oC выше температуры плавления и разливают при скорости намораживания от 15 до 40 м/мин. Результаты испытаний представлены в таблице.

Из таблицы следует, что при разливке модификатора известным и предлагаемым способами удельный расход электрической энергии уменьшается на 19 - 23%, а выход годного увеличивается на 35 - 38%.

Предлагаемый способ может быть использован на металлургических и машиностроительных предприятиях для разливки широкой гаммы черных и цветных сплавов.

Источники информации

1. Э. Германн. Непрерывное литье. М.: Гостехиздат 1961. с. 15, рис.2

2. В. А. Ефимов, Г. А. Анисович, В.Н.Бабич Специальные способы литья. Справочник и др. М.: Машиностроение. 1991 с. 571.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СПЛАВА | 1997 |

|

RU2101131C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2000 |

|

RU2164960C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-МОЛИБДЕН | 2003 |

|

RU2236478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ОЛОВО | 2002 |

|

RU2217516C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Способ разливки ферросплавов | 1982 |

|

SU1084105A1 |

| Способ непрерывного литья ленты | 1981 |

|

SU984649A1 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

Изобретение относится к металлургии, а именно к разливке сплава с широким интервалом кристаллизации и большим химическим сродством элементов для модифицирования и рафинирования стали и чугуна. Способ основан на подаче расплава при температуре выше температуры его плавления непосредственно из печи в емкость - кристаллизатор, образованную двумя вращающимися сопряженными охлаждаемыми валками с ребордами, его намораживание на валках и прокатку в ленту. Валкам сообщают вращение навстречу расплаву, подаваемому при температуре перегрева 130-200oC, а на валках намораживают две ленты со скоростью 20-40 м/мин. Способ обеспечивает технологичность процесса разливки, высокое качество сплава, экономию электрической энергии и материалов, а также высокий выход годного. 1 табл. 2 ил.

Способ непрерывной разливки ферросплава, включающий подачу расплава непосредственно из печи в емкость-кристаллизатор, образованную двумя вращающимися сопряженными охлаждаемыми валками с ребордами, его намораживание на валках и прокатку в ленту, отличающийся тем, что валкам сообщают вращение навстречу расплаву, подаваемому при температуре перегрева 130 - 200oC, а на валках намораживают две ленты со скоростью 20 - 40 м/мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Германн Э | |||

| Непрерывное литье | |||

| - М.: Гостехиздат, 1961, с.15, рис.2 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ефимов В.А., Анисович Г.А | |||

| и др | |||

| Специальные способы литья | |||

| Справочник | |||

| - М.: Машиностроение, 1991, с.571. | |||

Авторы

Даты

1998-08-10—Публикация

1997-05-20—Подача