Изобретение относится к способу для непрерывной разливки слитков и к установке для его осуществления с проходным кристаллизатором, причем частично затвердевшая отлитая заготовка, состоящая из оболочки и частично жидкой сердцевины, после выхода из кристаллизатора, во время дальнейшего процесса затвердевания направляется между роликами направляющей, имеющей одну свободную (незакрепленную) сторону и одну жестко закрепленную сторону, и при этом оболочка заготовки в зоне между каждыми двумя роликами, находящимися на некотором расстоянии друг от друга в направлении разливки, подвергается деформации в виде выпучивания с увеличением поперечного сечения.

Направляющая для надежного направления отлитой заготовки включает в себя, как правило, большое число отдельных, но тесно взаимодействующих друг с другом участков направляющей для непрерывной заготовки, и/или приводными роликами, расположенными на незакрепленной и жестко закрепленной рамах, которые образуют друг с другом так называемый роликовый ковер. Ролики могут быть выполнены непрерывными по длине или, при сравнительно большой ширине заготовки, могут иметь промежуточную опору.

Ролики с жестко закрепленной и незакрепленной стороны имеют на расстоянии от уровня зеркала расплава в кристаллизаторе, на раздельных участках разные диаметры, при этом противолежащие роликовые пары имеют одинаковый диаметр.

При направлении заготовки по дугообразной траектории между вертикальными и горизонтальными частями направляющей отдельные участки располагаются по радиусным лучам, начиная от вертикальной траектории под кристаллизатором и до горизонтального выходного участка.

Из ЕР 0350431 А2 известен способ непрерывной разливки слитков с проходным кристаллизатором, в котором частично затвердевшая по поперечному сечению заготовка направляется между роликовыми парами и вытягивается приводными роликами. Отдельные ролики роликовых пар гидравлически настраиваются по отношению к заготовке, формируя ее.

Из ЕР 0535368 А1 известен способ и установка для изготовления стальной ленты. В способе осуществляется получение непрерывной разливкой стальной ленты, которая состоит из затвердевшей оболочки и жидкой сердцевины, с уменьшением толщины в процессе деформирования роликами и с последующей прокаткой.

Для предотвращения нежелательных отклонений по толщине и улучшения структуры, а также упрощения роликового деформирующего узла отливают заготовку стальной ленты толщиной 40-80 мм, которую деформируют роликами, максимально в три стадии, до толщины 15-40 мм и 2-15 мм остаточной жидкой части и направляют на окончательное затвердевание.

При обработке частично затвердевшей заготовки деформацией роликами выяснилось, что она может приводить к деформированию заготовки путем выпучивания оболочки заготовки между каждыми двумя линиями контакта с роликами. При этом получаются чередующиеся зоны большего поперечного сечения и зоны меньшего поперечного сечения, которые приводят к пульсации остаточного расплава внутри заготовки.

Эти выпучивания могут приводить к критическим деформациям оболочек, особенно на границах фаз жидкая/твердая, и тем самым к образованию внутренних трещин вследствие пульсирующего перемещения остаточного расплава как следствие периодических выпучиваний оболочки заготовки, а также под влиянием ферростатического давления жидкого столба стали, которое доходит вплоть до уровня расплава в кристаллизаторе.

Максимальное выпучивание (Wmax) оболочки заготовки с жидкой сердцевиной между двумя соседними роликами в направлении разливки определяется преимущественно следующими факторами:

- температура, "I" (К),

- металлургическая высота, h (м),

- расстояние между роликами, L (м),

- скорость разливки, V (м/мин),

- толщина оболочки заготовки, S (мм),

в первом приближении по уравнению

Wmax=7,86•10-12ехр.(0,0046•T)h2,25•L6,1•V-0,57S-5,26

Если при выпучивании оболочки заготовки от одной роликовой пары до другой роликовой пары рассматривать вытесняемую жидкость (преимущественно двухфазную смесь из кристаллов и расплава), то можно увидеть, что вытесняющийся объем определяется тензометром, который зависит от ферростатического давления, скорости разливки, от объема и от пути.

В установке для непрерывной разливки объем между двумя роликовыми парами роликовой направляющей состоит из двух полуобъемов, относящихся к закрепленной и незакрепленной стороне каждого участка направляющей. При вытеснении этого объема расплава на оболочку заготовки с ее сужением прикладывается высокое давление и вызывается образование выпучиваний, в то время как система заготовка/выпучивание заготовки, умножаясь, накладывается друг на друга и приводит к неконтролируемым перемещениям расплава у зеркала расплава.

Исходя из вышеуказанного уровня техники в основу изобретения положена задача создания способа непрерывной разливки стальных слитков того типа, который описан в ограничительной части пункта 1 формулы изобретения, а также установки для его осуществления, с помощью которых удается преодолеть вышеупомянутые недостатки, и особенно предотвратить или компенсировать возникновение опасных периодических выпучиваний оболочки заготовки при ее деформации роликами.

Решение этой задачи осуществляется в установке согласно изобретению, включающей кристаллизатор с выходом для прохода частично затвердевшей заготовки, состоящей из оболочки и расплава в сердцевине, направляющую для заготовки с направляющими роликами, расположенными на некотором расстоянии друг от друга на незакрепленной стороне и жестко закрепленной стороне роликовых участков, отличающейся тем, что для компенсации деформаций заготовки в форме выпучивания в зоне между каждыми двумя роликами ролики расположены со смещением, по меньшей мере, на часть расстояния между роликами.

Согласно предпочтительным выполнениям ролики расположены со смещением максимум на половину расстояния между роликами;

незакрепленная сторона, несущая ролики, и жестко закрепленная сторона каждого роликового участка направляющей для заготовки, при взаимном сцеплении друг с другом, расположены со смещением, по меньшей мере, на часть расстояния между роликами;

половина выхода кристаллизатора укорочена или удлинена относительно другой половины на половину расстояния между роликами при сцеплении с примыкающим роликовым участком направляющей для заготовки;

у роликов с промежуточной опорой опоры незакрепленной и жестко закрепленной сторон расположены предпочтительно зеркально относительно центра;

при плоском выполнении выхода кристаллизатор выполнен на одной стороне, например, закрепленной стороне с количеством n+1 роликов у основания, по сравнению с роликами незакрепленной стороны, с образованием сцепления с первым роликовым участком направляющей для заготовки;

у дугообразной установки для непрерывной разливки роликовые участки, сцепляющиеся друг с другом, снабжены однороликовым блоком.

Другие подробности, признаки и преимущества изобретения приведены в нижеприведенном пояснении нескольких примерах выполнения, схематически показанных на чертежах.

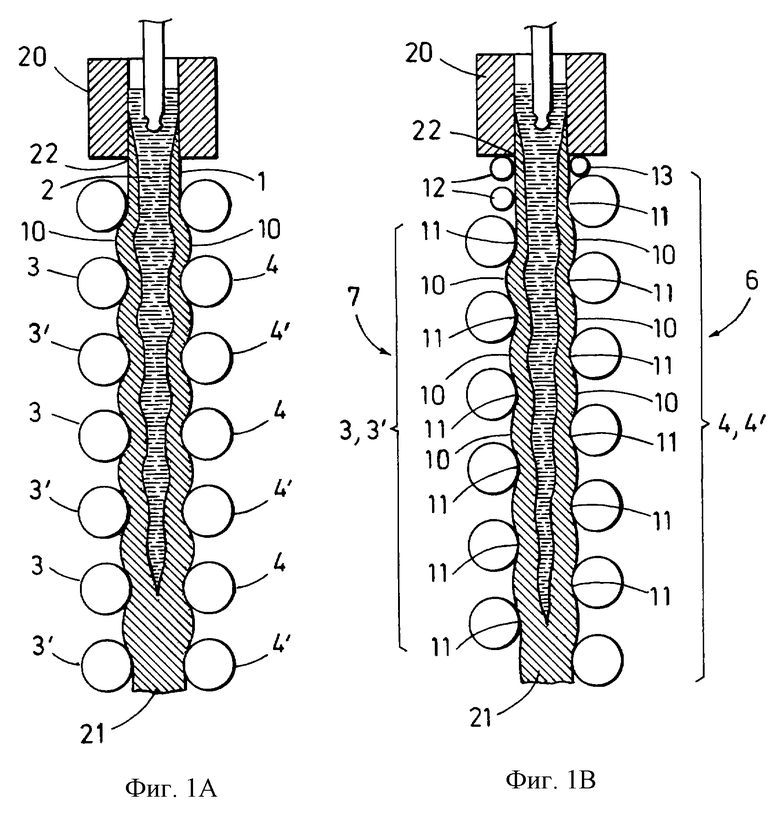

На фиг.1а показана в поперечном сечении направляющая согласно уровню техники,

фиг. 1b - в поперечном сечении направляющая для заготовки согласно изобретению,

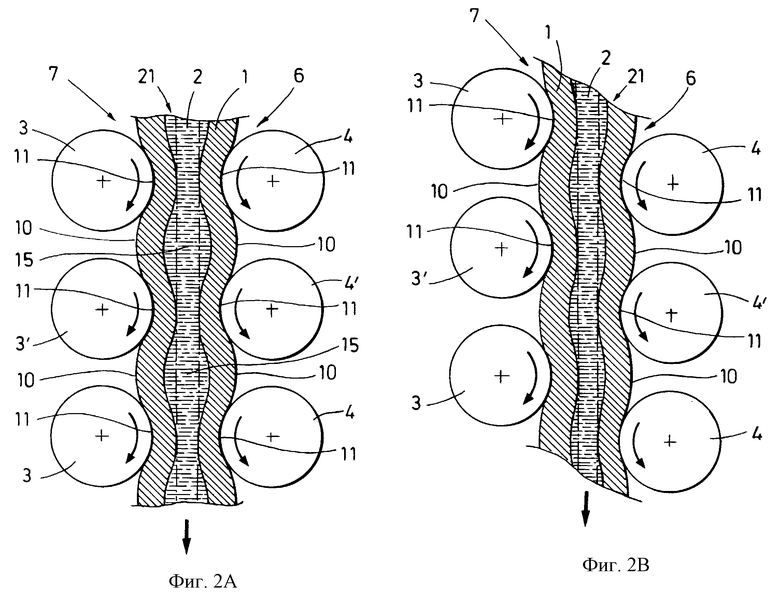

фиг. 2а - в поперечном сечении в увеличенном изображении часть обычной направляющей по фиг.1а,

фиг. 2b - в поперечном сечении и в увеличенном изображении часть направляющей для заготовки согласно изобретению по фиг.1b,

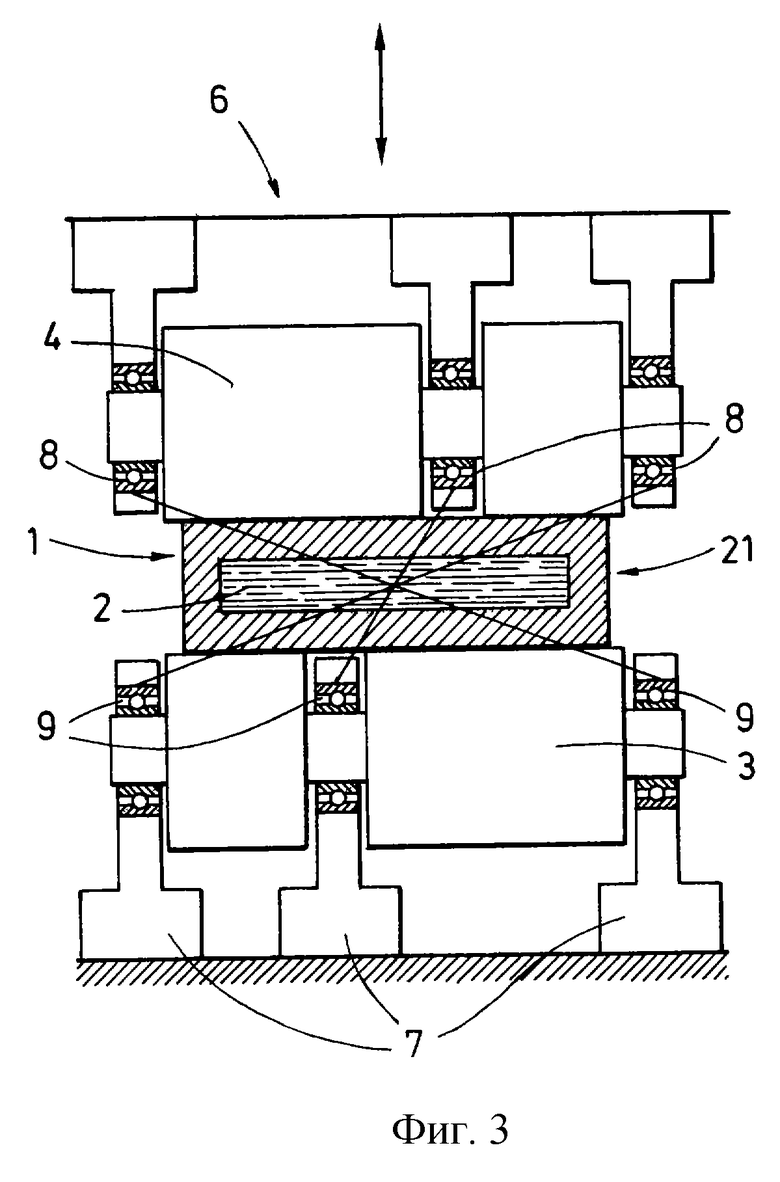

фиг.3 - в виде сверху ролики с промежуточной опорой относительно положения изображенной в поперечном разрезе литой заготовки, направляемой ими,

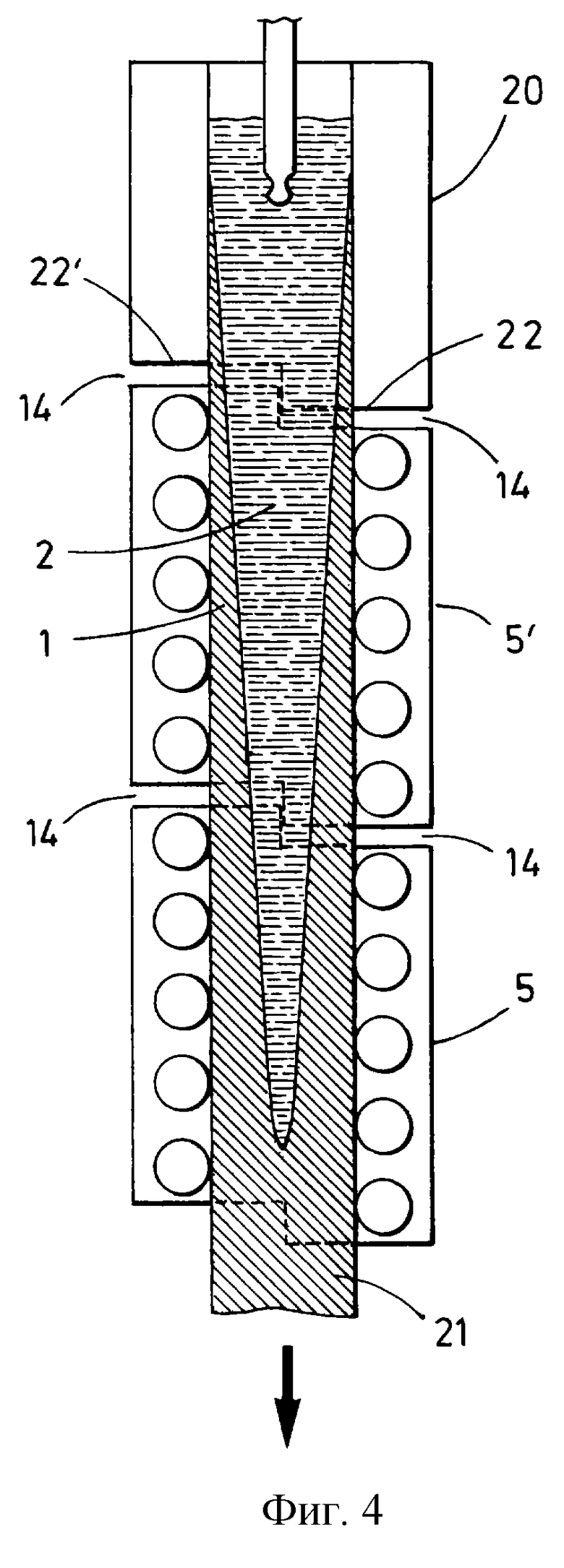

фиг.4 - в разрезе сцепленная вертикальная роликовая направляющая с отлитой заготовкой в разрезе,

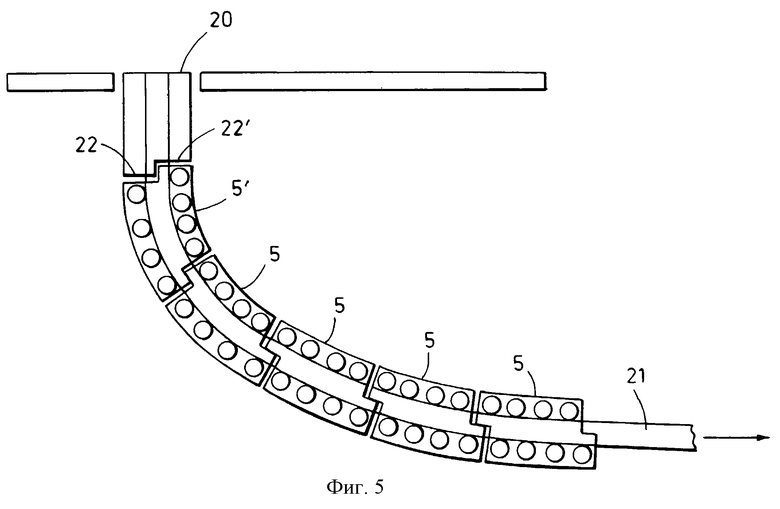

фиг. 5 - в разрезе сцепленный вертикально-дугообразный участок горизонтальной установки для непрерывной разливки.

Показанная на фиг.1а направляющая для заготовки согласно уровню техники имеет кристаллизатор 20 с выходом 22. Под ним можно видеть отлитую заготовку 21, находящуюся в процессе затвердевания, оболочка 1 которой увеличивается, по мере затвердевания, по толщине, в то время как оставшийся расплав 2, находящийся внутри, уменьшается по объему до тех пор, пока он полностью не затвердеет. В зоне затвердевания заготовка 21 направляется между роликами 4, 4' неподвижно закрепленной стороны и роликами 3, 3' незакрепленной стороны участков направляющей. Кристаллизатор 20 и направляющая заготовки относятся к непоказанной более подобно установке для непрерывной разливки предпочтительно для разливки слитков из стали с проходным кристаллизатором, имеющим размеры от 40 до 250 мм по толщине, ширину от 500 до 3500 мм и скорость разливки от 1 до 10 м/мин.

Если смотреть в направлении разливки, между каждыми двумя роликами 3, 3' видны вышеописанные вредные выпучивания 10, в зоне увеличения объема которых находятся остаточные содержания расплава, периодически изменяющиеся с пережиманием объемов между каждой роликовой парой при транспортировке заготовки 21, приводящие к чрезвычайно отрицательным "перемещениям перекачиванием" расплава.

На фиг.1b показано выполнение направляющей для заготовки согласно изобретению. В ней для компенсации увеличений поперечного сечения соответствующих областей заготовки снаружи прикладывается противодавление, достаточное для образования вдавливания, уменьшающего поперечное сечение. Для этого ролики расположены со смещением друг относительно друга в направлении разливки, по меньшей мере, на часть расстояния между ними предпочтительно на половину расстояния между роликами.

Из фиг.1b хорошо виден компенсирующий эффект, создающий большое преимущество при снижении вредных увеличений объема между каждыми двумя направляющими роликами 3, 3' или 4, 4', расположенными на некотором расстоянии друг от друга. В результате вследствие изобретения выпучивание 10 и тем самым увеличение объема жидкого содержания, по крайней мере, составляет половину того, что показано на фиг.1а.

На фиг.2а и 2b подробно показано, что при аналогичном расположении литой заготовки 21 и роликов 3, 3' или 4, 4' и остаточном расплаве 2, подлежащем вытеснению, при неизмененной оболочке 1, в установке для непрерывной разливки согласно уровню техники (фиг.2а) и выполненной согласно изобретению (фиг. 2b) выпучивания 10 еще составляют вследствие направленных друг к другу вдавливаний 11 максимум половину соответствующего значения по сравнению с фиг. 2а. При этом для наглядности изображения на фиг.2а места увеличенного объема обозначены позицией 15, в то время как вдавливания - соответственно позицией 11.

На фиг.3 показано расположение роликов 3, 4 с промежуточной опорой, причем их опоры 8, 9 с незакрепленной и жестко закрепленной стороны 6, 7 находятся с зеркальным расположением относительно центра. При этом противолежащие ролики 3, 4 и при смещенных друг относительно друга роликах расположены со смещением, составляющим, например, 50 процентов от расстояния между роликами, симметрично относительно не плоскости, а точки симметрии, причем это расположение приводит к минимальному выпучиванию по времени и месту и перемещению объема расплава.

На фиг. 4 показано расположение роликовых участков 5, 5' вертикальной части направляющей для заготовки 21 ниже кристаллизатора 20. Участки 5, 5' вследствие взаимного смещения их роликов с сцеплениями 14 расположены в ряд друг за другом. При этом каждая половина 22 или 22' на выходе из кристаллизатора 20 выполнена укороченной или удлиненной на половину расстояния между роликами с сцеплением 14, 14' относительно другой половины с примыкающим участком 5', направляющим заготовку. Аналогичным образом смещена также несущая ролики незакрепленная сторона 6 каждого участка 5, 5', направляющего заготовку с противолежащим сцеплением 14 или 14', на, по меньшей мере, часть величины расстояния между роликами. И здесь также "Grid"-(решетчатая) пластина, обычно примыкающая к выходу из кристаллизатора, обеспечивает сцепление с первым роликовым сегментом. На фиг.4 четко показана оболочка 1 заготовки, увеличивающаяся по толщине при уменьшающемся содержании расплава 2 в вертикальном направлении.

Для фиг. 1b следует ниже добавить, что кристаллизатор 20 при плоском выполнении его выхода 22 имеет на одной стороне, например, жестко закрепленный стороне 7 направляющей для заготовки, ролики 12 у основания в количестве n+1, по сравнению с роликами 13 у основания с незакрепленной стороны, при выполнении сцепления 14 с первым участком 5', направляющим заготовку, как это видно из фиг.1b.

На фиг.5 показано вертикально/горизонтально изогнутое расположение направляющей для заготовки со сцепленным друг относительно друга расположением участков 5, 5'. Они расположены в ряд друг за другом по радиусным лучам в зоне дуговой направляющей. При этом первый, примыкающий к кристаллизатору 20 участок 5' со смещенной присоединяемой длиной укорочен с жестко закрепленной стороны и присоединен к удлиненной выходной части кристаллизатора 20, а удлиненный - с незакрепленной стороны присоединен к укороченной выходной части 22' кристаллизатора с помощью сцепления. В дугообразной части на жестко закрепленной стороне на выходе из нее расположен один роликовый блок, позволяющий быстро заменить роликовый участок.

Дополнительно в этом выполнении установки для непрерывной разливки согласно изобретению можно использовать признаки (не показанные на чертеже), заключающиеся в том, что диаметр роликов возрастает, например, от 100 мм до максимум 300 мм, начиная от первого ролика (3, 4) непосредственно под кристаллизатором (20) до роликов (3', 4') в конце направляющей для заготовки.

Изобретение относится к области металлургии, конкретно к способу непрерывной разливки слитков. Установка включает кристаллизатор с выходом для прохода частично затвердевшей заготовки, направляющую для заготовки с направляющими роликами, расположенными на некотором расстоянии друг от друга на незакрепленной стороне и жестко закрепленной стороне роликовых участков. При этом для компенсации деформаций заготовки в форме выпучивания в зоне между каждыми двумя роликами ролики расположены со смещением по меньшей мере на часть расстояния между роликами. Использование изобретения обеспечивает предотвращение периодических выпучиваний оболочки заготовки при ее деформации роликами. 7 з.п.ф-лы, 5 ил.

Приоритет по пунктам:

21.11.1997 по пп. 1, 2, 5, 7 и 8;

22.04.1998 по пп. 3, 4, 6.

| Модификатор для чугуна | 1975 |

|

SU535368A1 |

| SU 1592105 A1, 15.09.1990 | |||

| Поддерживающее устройство зоны вторичного охлаждения установок непрерывной разливки металлов | 1979 |

|

SU865498A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032493C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОПРОНИЦАЕМОСТИ ПОВЕРХНОСТНЫХ ПОКРОВОВ ПЛОДОВ | 0 |

|

SU350431A1 |

| ОГНЕСТОЙКИЕ БЛОК-СОПОЛИЭФИРСУЛЬФОНЫ | 2012 |

|

RU2504558C1 |

| WO 9520445 А, 03.08.1995. | |||

Авторы

Даты

2003-11-20—Публикация

1998-11-20—Подача