Изобретение относится к области фильтрации различных сред от примесей органического и неорганического свойства, а именно к способам очистки (регенерации) загрязненных пор фильтрующих элементов растворителями, и может быть использовано в нефтяной, нефтехимической, газовой и других смежных областях промышленности, осуществляющих фильтрационные процессы.

Известен способ регенерации пористых адсорбентов косвенным нагревом слоя адсорбента (электронагревом) и пропусканием через слой инертного газа - азота [Промышленная и санитарная очистка газов. - 1976, 2, с.18].

Недостатками данного способа являются энергоемкость и сложность процесса, недостаточно высокое качество очистки и дороговизна.

Известен способ регенерации пористого сорбента, используемого для очистки алканоламинов от органических примесей. Насыщенный примесями сорбент после очистки водного раствора алканоламина регенерируется путем последовательной промывки сорбента раствором антиполимеризатора, иначе раствором тиолов (0,3-2,0 мас.%) в углеродном конденсате [авт. св. СССР 1364355, кл. В 01 D 53/02, 1988, Бюл. 1].

Недостатком известного способа регенерации является образование в больших количествах загрязненных стоков, требующих очистки перед сбросом в водоем и дополнительных эксплуатационных затрат.

Близким к изобретению по технической сущности и достигаемому результату является "способ регенерации фильтрующих элементов намывного фильтра", который заключается в очистке пор с использованием агрессивных жидкостей, в частности подогретых до 60-70oС 5%-ных растворов азотной или щавелевой кислот [авт. св. СССР 1328987, кл. В 01 J 49/00, В 01 D 29/62, 1990, Бюл. 27].

Недостатком известного способа является образование большого количества кислых стоков, требующих для очистки дорогостоящих очистных сооружений в антикоррозионном исполнении. К тому же применяемые кислоты не только коррозионно активны, но и представляют опасность для технологического персонала в процессах приготовления из них 5%-ных растворов и при использовании приготовленных растворов в процессе очистки фильтрующих элементов.

Наиболее близким (прототип) к предлагаемому изобретению по технической сущности и достигаемому результату является способ очистки фильтроэлементов [RU 2134145, кл. В 01 D 41/00, 1999], заключающийся в их предварительной промывке органическим растворителем с последующей промывкой моющей средой при температуре 60-100oС в колебательном режиме определенной частоты. Окончательную промывку проводят проточной водой при температуре 50-70oС с последующей сушкой фильтроэлементов воздухом.

Общими признаками прототипа и предлагаемого изобретения является растворение связующих компонентов загрязнений органическим растворителем, удаление остатков растворителя, промывка фильтрующих элементов горячей водой и продувка воздухом.

Недостатками прототипа являются:

- значительные энергетические затраты;

- образование больших количеств загрязненных стоков, требующих материальных средств на их обеззараживание;

- большая продолжительность реализации многоступенчатого процесса очистки фильтроэлементов;

- сложность основного и вспомогательного аппаратурного оформления процесса и трудоемкость его обслуживания;

- отсутствие возможности многократного использования растворителя и моющих средств;

- использование фильтрованной проточной воды.

Задачей предлагаемого изобретения является подбор растворителя, используемого для растворения связующих компонентов загрязнений пор фильтрующих элементов, и определение возможности многократного его применения после несложной регенерации. Кроме того, необходимо было определить способ очистки пор фильтрующих элементов, который позволил бы получить: высокую степень (эффект) очистки при условии сокращения энергозатрат, исключения образования химзагрязненных и агрессивных стоков и исключения необходимости применения оборудования и коммуникаций в антикоррозионном исполнении, а также возможность многократного использования фильтрующих элементов в процессе очистки (без замены).

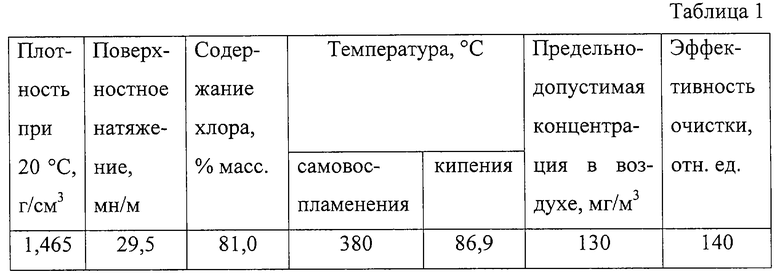

Поставленную задачу решают путем использования растворителя - трихлорэтилена (С2Сl3Н). Характеристика трихлорэтилена (ТХЭ) представлена в табл. 1. [Б. Г. Бедрик, П.В. Чулков, С.И. Калашников. Справочник. Растворители и составы для очистки машин и механизмов. - М.: Химия, 1989, с.56].

На первой стадии процесса идет обработка ТХЭ фильтрующих элементов. Воздействие реагента происходит одновременно по всей поверхности, т.к. фильтрующие элементы полностью погружены в трихлорэтилен. Экстракт дренируют, подвергают дистилляции и возвращают на стадию растворения (используют многократно). Кроме того, способ включает удаление из пор остатка растворителя инертным газом - азотом. На второй стадии очистки фильтрующие элементы промывают горячей (70oС и более) водой в течение 15-30 мин. Остатки влаги из пор удаляют путем продувки фильтрующих элементов воздухом. Для ускорения процесса отдувки влаги можно использовать нагретый воздух.

Азот, промывную горячую воду и воздух подают в поры фильтрующих элементов противотоком относительно фильтруемой среды с напором не более 2 кг/см2. Эти условия необходимо соблюдать для достижения увеличения фильтрационной проницаемости пор, сохранения их механической прочности и термостабильности.

Сопоставительный анализ предлагаемого способа очистки пор фильтрующих элементов и прототипа показывает, что заявленный способ отличается от известного тем, что в качестве органического растворителя используют трихлорэтилен, остатки растворителя удаляют продувкой азотом, промывку ведут водой, имеющей температуру 70oС и более.

Способ реализован в ниже приведенных примерах.

В лабораторных опытах использовали загрязненные образцы фильтрующих элементов после использования последних в промышленных условиях.

Для получения лабораторных образцов проведена нарезка кольцами одного загрязненного фильтрующего элемента.

Полученные образцы выдерживали в ТХЭ от четырех часов до трех суток с подачей азота для барботажа и без него при температуре окружающей среды (18-22oС). Нахождение образца в ТХЭ при полном погружении способствует наилучшему растворению связующих компонентов загрязнений по всей пористой рабочей поверхности, с отрывом от поверхности и распределению их в объеме растворителя. После полного удаления из пор экстракта - дренированием и отдувки остатков ТХЭ - азотом следовала промывка пор горячей водой (температура 70oС и более) от остатков механических частиц в течение 30 мин, полное удаление остатков влаги проводили продувкой фильтрующих элементов воздухом.

Очищенные предлагаемым способом образцы фильтрующих элементов проверяли на проходимость пор путем подачи азота (дм3/час) внутрь образца с замером расхода газа на входе и выходе и определением (по разности показателей) количества газа, прошедшего через поры.

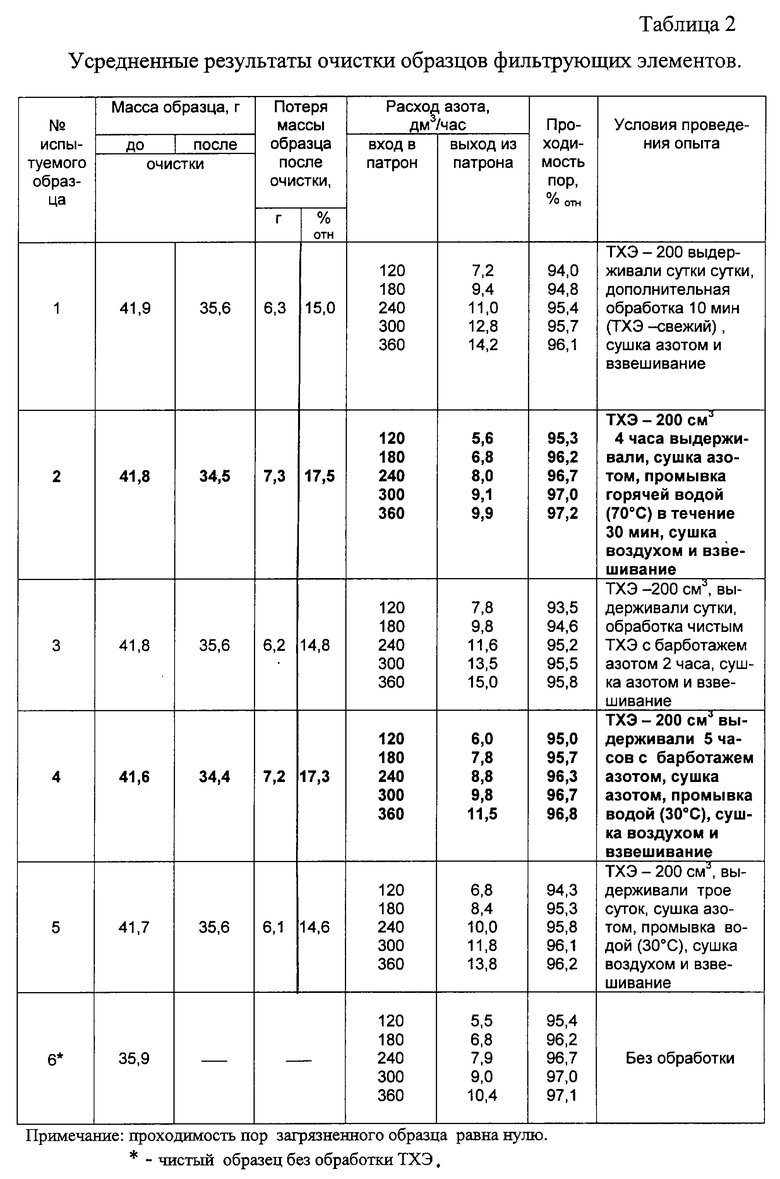

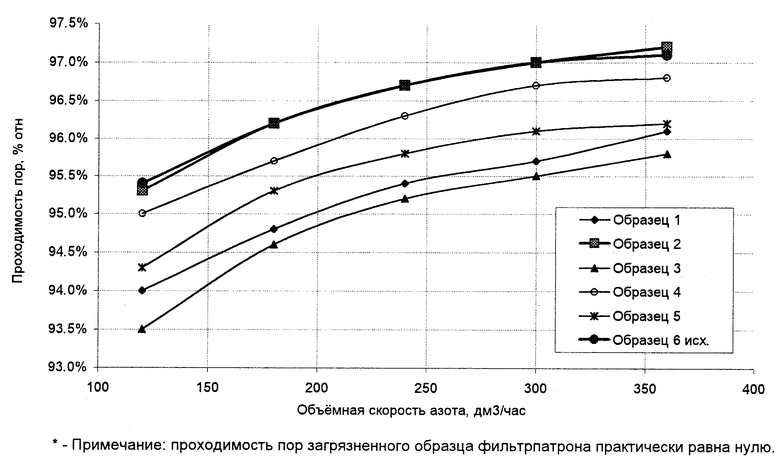

Результаты лабораторных опытов представлены в виде табл. 2 и изображены графически на чертеже.

Согласно полученным данным наилучшие результаты достигнуты при способе удаления загрязнений из пор образца 2 при его выдерживании в ТХЭ до четырех часов с последующим дренированием экстракта и полным удалением остатков ТХЭ азотом, с промывкой горячей водой (температура 70oС и более) в течение 30 мин и сушкой воздухом до полного удаления влаги (табл.2, чертеж).

В результате проведения очистки пор у образца 2 его масса уменьшилась на 7,3 г или на 17,5 отн.%, то есть такое количество мех. примесей и органических отложений удалено с пористой поверхности.

Проходимость пор образца 2 после удаления загрязнений вышеизложенным способом, при скорости подачи азота от 120 до 360 дм3/ч (интервал 60 дм3/ч), (составила отн. %): от 95,3 до 97,2. Она практически совпала с данными для исходного чистого образца 6* (95,4-97,1 отн.%). Для сравнения проходимость пор у исходного загрязненного образца (без регенерации) практически равна нулю. По всем испытуемым образцам 1-5 (после регенерации) проходимость пор получена соответственно 93,5-97,2 отн.%.

Увеличение времени контактирования ТХЭ с загрязнениями свыше 4 часов и подача азота для барботажа (образец 3 и 4) не улучшило качество очистки (проверка проходимости пор). Зафиксировано снижение качества очистки пор и при использовании промывной воды с температурой менее 70oС (образец 5), где контактирование загрязнений с ТХЭ составило до трех суток.

Не улучшено качество очистки и при дополнительной промывке пор свежим ТХЭ в течение 10 мин (после суток растворения связующих компонентов загрязнений) образца 1.

Следует отметить порядок предложенного способа удаления загрязнений в две стадии: на первой стадии осуществляется удаление связующих компонентов загрязнений однокомпонентным углеводородсодержащим растворителем ТХЭ; на второй стадии - остатков механических частиц водой, нагретой до 70oС и более.

Преимущество использования однокомпонентного реагента в виде трихлорэтилена технического (ГОСТ 9976-83) в качестве растворителя обусловлено следующими основными факторами:

- хорошо смачивает поверхность;

- обладает возможностью проникновения в узкие отверстия и щели;

- имеет отличный контакт с загрязнениями и связующими компонентами загрязнений. В процессе контакта происходит отрыв от поверхности загрязняющих частиц с последующим распределением в объеме растворителя;

- многократное использование ТХЭ на стадии растворения (после дистилляции экстракта ТХЭ);

- хлорсодержащие растворители отличаются высокой растворяющей способностью, негорючестью, способствуют быстрому удалению загрязнений с очищаемой поверхности;

- один из наименее токсичных хлорсодержащих растворителей.

Основными признаками, общими с прототипом, следует считать:

- обработка фильтруемого материала реагентами;

- промывка водой;

- продувка воздухом.

Существенными отличительными признаками являются:

- использование другого реагента без подогрева, в частности - трихлорэтилена;

- трихлорэтиленом обрабатывают одновременно всю фильтрующую поверхность (продолжительность обработки до 4 часов);

- полученный на стадии растворения экстракт ТХЭ дренируют, подвергают дистилляции и возвращают на стадию растворения (многократное использование на стадии растворения);

- промывают (после полного удаления из пор остатков растворителя) горячей водой (температура 70oС и более) до 30 мин;

- инертный газ (азот), промывная горячая вода и воздух подаются обратным ходом, относительно фильтруемой среды, с напором не более 1-2 кг/см2;

- продувку азотом, промывание горячей водой и снова продувку воздухом фильтрующих элементов проводят до полного удаления из пор остатков ТХЭ, механических примесей и влаги.

Предлагаемый способ очистки позволит:

- практически добиться полной очистки пор фильтрующих элементов и их многократное использование в процессе очистки фильтруемых сред от микропримесей;

- загрязненный ТХЭ может быть подвергнут дистилляции и возвращен также многократно в процесс очистки;

- промывная вода после отстаивания в прудах-отстойниках без последующей дополнительной очистки может быть возвращена в процесс или сброшена в водоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения капролактама из отработанного трихлорэтилена в производстве капролактама | 1991 |

|

SU1777600A3 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОТРАБОТАННЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ПОЛУЧЕННЫХ ПРИ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2581526C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| Способ очистки изделий | 1990 |

|

SU1792454A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИАЛКИЛОВЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2196778C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОГО ШЛАМА ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА С ЕГО ПРИМЕНЕНИЕМ (ВАРИАНТЫ) | 2015 |

|

RU2611163C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИХЛОРДИФЕНИЛСУЛЬФОНА | 2001 |

|

RU2187500C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2011 |

|

RU2472574C2 |

| Способ выделения капролактама | 1980 |

|

SU1022967A1 |

| СПОСОБ ОЧИСТКИ ТРАНСФОРМАТОРА ОТ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ЖИДКОСТИ НА ОСНОВЕ ПОЛИХЛОРБИФЕНИЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187858C1 |

Изобретение предназначено для нефтяной, нефтехимической и газовой промышленности. Загрязненный фильтрующий элемент полностью погружают в трихлорэтилен и выдерживают 4-72 ч при 18-22oС. Экстракт дренируют, остатки растворителя удаляют продувкой азотом. Фильтрующие элементы промывают горячей водой с температурой 70oС и более. Остаточную влагу удаляют продувкой воздухом. Азот, горячую воду и воздух подают противотоком относительно фильтруемой среды с напором не более 1-2 кг/см2 до полного удаления из пор остатков трихлорэтилена, механических примесей и влаги. Отработанный трихлорэтилен подвергают дистилляции и возвращают в процесс. Изобретение позволяет полностью очистить поры фильтрующих элементов, многократно использовать их. Отсутствуют вредные стоки за счет многократного использования трихлорэтилена. Сточные воды после отстаивания не требуют дополнительной очистки. 3 з. п. ф-лы, 2 табл., 1 ил.

| СПОСОБ ОЧИСТКИ ФИЛЬТРОЭЛЕМЕНТОВ | 1998 |

|

RU2134145C1 |

| SU 1399958 А1, 20.12.1996 | |||

| Способ регенерации фильтрующих элементов намывного фильтра | 1985 |

|

SU1328987A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ И ИХ ИЗВЛЕЧЕНИЯ | 1993 |

|

RU2054090C1 |

| СЕПАРАТОР-ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА | 1993 |

|

RU2086294C1 |

| US 5630434 А, 20.05.1997 | |||

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU528359A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2003-11-27—Публикация

2001-10-08—Подача