Изобретение относится к технике фильтрования и предназначено для очистки фильтроэлементов, работающих в тяжело нагруженных условиях, в частности в топливных и гидравлических системах объектов авиационной техники.

Известен способ очистки фильтроэлементов, включающий промывку растворителем, промывку в моющей жидкости, которую предварительно подогревают и подвергают воздействию ультразвуковых колебаний, промывку нейтральной средой, в качестве которой используют нагретую воду и сушку воздухом (см. авторское свидетельство СССР N 611645, кл. B 01 D 41/04 1976).

В известном способе удаление загрязнений обеспечивается за счет нормально действующих сил, возникающих в ячейках фильтроэлементов в момент захлопывания кавитационных пузырьков, образующихся при воздействии ультразвуковых колебаний на моющую жидкость.

При этом в кавитационных пузырьках происходит местное резкое повышение давления (до сотен атмосфер) и повышение температуры до 300-400oC, что улучшает условия удаления загрязнений.

Однако известный способ не обеспечивает эффективной и качественной очистки гофрированных фильтроэлементов, так как наиболее эффективному воздействию ультразвукового поля подвержены только его выпуклые зоны (гребни), в то время как в вогнутых зонах (впадинах) воздействие ультразвукового поля значительно ослаблено, так как кавитационные пузырьки гасятся на выпуклых поверхностях и не обеспечивают очистки ячеек фильтроэлементов в этих зонах.

Технический результат, который может быть достигнут от использования данного технического решения, выражается в расширении технологических возможностей и в повышении эффективности и качестве очистки.

Указанный результат достигается тем, что, согласно способу очистки фильтроэлементов, включающему предварительную промывку растворителем, промывку моющей средой, которую осуществляют в колебательном режиме, и окончательную промывку нейтральной средой с последующей сушкой, промывку фильтроэлементов в моющей среде ведут при температуре 60 - 100oC в колебательном режиме, осуществляемом путем вибрации фильтроэлементов, которую задают в двух взаимно перпендикулярных плоскостях со сменой направлений через 3 - 5 мин и частотой колебаний 700 - 1800 Гц, а в качестве нейтральной среды при окончательной промывке используют фильтрованную проточную воду, нагретую до 50 - 70oC.

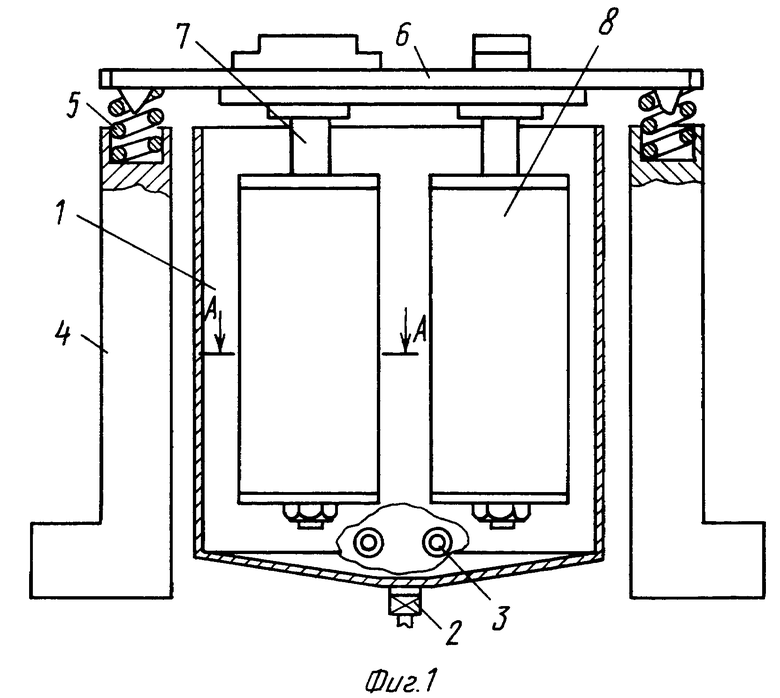

На фиг. 1 представлена схема установки, общий вид.

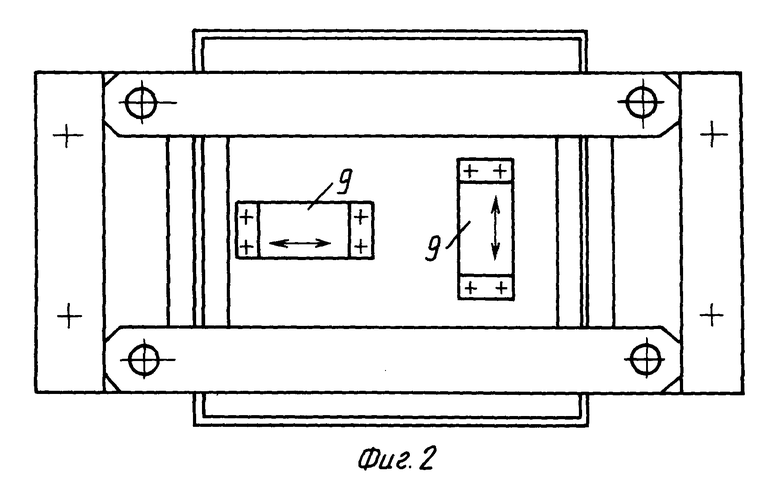

На фиг. 2 - то же, вид сверху.

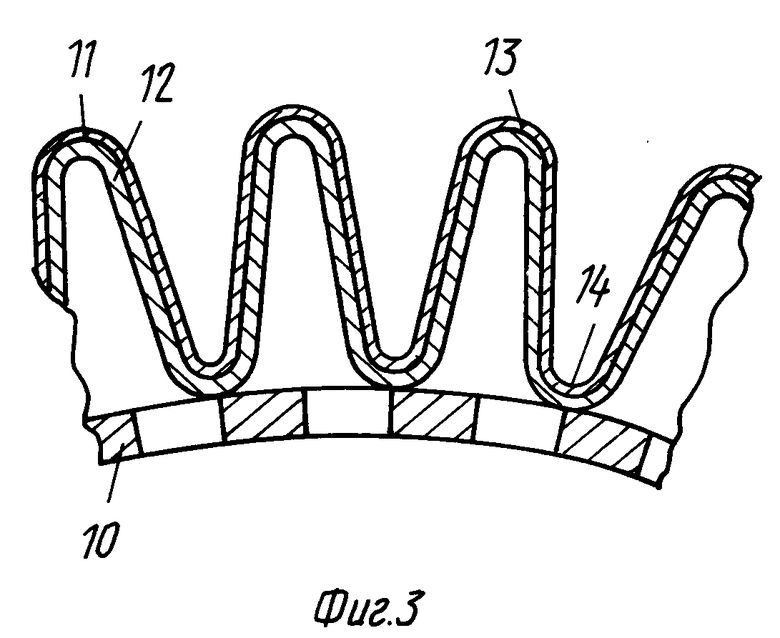

На фиг. 3 - разрез по А-А на фиг. 1.

Установка представляет собой ванну 1 из нержавеющей стали со сливным краном 2 и электронагревателем 3. Размеры ванны 1 выбираются в зависимости от количества фильтроэлементов, подлежащих очистке. Снаружи ванны установлено основание 4 с закрепленными на нем амортизаторами 5 и вибропанелью 6, к которой на подвесках 7 крепятся фильтроэлементы 8. На вибропанели 6 установлены вибраторы 9, которые подключены к пульту управления (не показаны), обеспечивающему работу вибраторов 9 в двух взаимно перпендикулярных плоскостях.

Фильтроэлемент 8 представляет собой перфорированный металлический каркас 10 и закрепленный на нем цилиндр из никелевой сетки саржевого плетения 11 и подслойной сетки 12, выполненных гофрированными, с чередующимся гребнями 13 и впадинами 14.

Способ очистки фильтроэлементов осуществляют следующим образом.

Заполняют ванну 1 моющей жидкостью, нагревают ее до заданной температуры, после чего установленные с помощью подвесок 7 на вибропанели 6 гофрированные фильтроэлементы 8, предварительно промытые в растворителе, подвергают вибрационным колебаниям, которые задаются вибраторами 9 по заданной программе с пульта управления. По окончании программы фильтроэлементы промывают отфильтрованной проточной водой, нагретой до определенной температуры.

Пример 1.

Производится очистка гофрированных фильтроэлементов из никелевых сеток саржевого плетения, отработавших в рабочей жидкости на кремневоорганической или нефтяной основах в гидросистемах.

Перед промывкой фильтроэлементы отмачивают в бензине в течение 2,5 ч, обдувают сухим сжатым воздухом под давлением 2 атм до удаления следов бензина и опускают в ванну с моющей жидкостью, которую нагревают до 70oC, затем фильтроэлементы подвергают вибрационным колебаниям в двух взаимно перпендикулярных плоскостях с частотой 700 Гц со сменой направлений через 3 - 5 мин.

Общая продолжительность промывки - 1,5 ч.

После этого осуществляют промывку отфильтрованной проточной водой, нагретой до температуры 60oC, и обдувают сухим сжатым воздухом с последующей сушкой в сушильных шкафах при температуре 120oC в течение 1,5 ч.

Пример 2.

Промывку фильтроэлементов, отработавших на рабочих жидкостях на основе эфиров ортофосфорной кислоты, осуществляют как и в примере 1. Однако фильтры отмачивают в бензине в течение 4 ч, а промывку в моющей жидкости производят при температуре 100oC, при этом фильтроэлементы подвергают вибрационному воздействию частотой 1800 Гц.

Рабочие диапазоны температуры 60-100oC и частоты 700-1800 Гц выбраны экспериментально из условия разрушения скоксовавшейся на фильтроэлементе пленки, прочность которой зависит от химического состава рабочей жидкости гидросистемы. Пленка на фильтроэлементах, отработавших на рабочих жидкостях с кремневоорганической и нефтяной основами, имеет меньшую прочность, чем пленка на фильтроэлементах, отработавших на рабочей жидкости на основе эфиров ортофосфорной кислоты.

Эксперименты показали, что эффективное разрушение пленки в первом случае происходит при температуре 60-70oC и частоте колебаний 700 - 800 Гц, во втором случае - при температуре 90 - 100oC и частоте колебаний 1600 - 1800 Гц.

Что касается промывки фильтров проточной водой, то проводить ее выше температуры 70oC нецелесообразно из-за экономических соображений (повышенный расход энергоресурсов), ниже температуры 50oC - не происходит растворения и удаления следов моющей жидкости.

Использование изобретения позволяет значительно повысить эффективность и качество очистки фильтроэлементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 1999 |

|

RU2174621C2 |

| СПОСОБ ОЧИСТКИ ПОРИСТО-КАПИЛЛЯРНЫХ ФИЛЬТРОЭЛЕМЕНТОВ | 2002 |

|

RU2214300C2 |

| СПОСОБ ОЧИСТКИ ПОР ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2217234C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1997 |

|

RU2123907C1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2193107C2 |

| ГИДРОПРИВОД ПОСТОЯННЫХ ОБОРОТОВ | 2001 |

|

RU2200256C2 |

| АКСИЛЬНО-ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2193108C2 |

| СПОСОБ ЗАЩИТЫ ГИДРОСИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА ОТ ПОТЕРИ РАБОЧЕЙ ЖИДКОСТИ ЧЕРЕЗ ЭЛЕМЕНТЫ СИСТЕМЫ ТОРМОЖЕНИЯ | 1997 |

|

RU2133683C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ НАСОСА (ВАРИАНТЫ) | 2000 |

|

RU2193112C2 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 1999 |

|

RU2166127C2 |

Изобретение относится к технике фильтрования жидкостей. Способ очистки фильтроэлементов включает предварительную промывку растворителем, промывку в моющей среде при 60-100oC в колебательном режиме, осуществляемом путем вибрации фильтроэлементов в двух взаимно перпендикулярных плоскостях со сменой направлений через 3-5 мин и частотой колебаний 700-1800 Гц, и окончательную промывку отфильтрованной проточной водой, нагретой до 50-70oC, и последующую сушку. Изобретение позволяет повысить качество регенерации фильтроэлементов. 3 ил.

Способ очистки фильтроэлементов, включающий предварительную промывку растворителем, промывку моющей средой, которую осуществляют в колебательном режиме, и окончательную промывку нейтральной средой с последующей сушкой, отличающийся тем, что промывку фильтроэлементов в моющей среде ведут при 60 - 100oC в колебательном режиме, осуществляемом путем вибрации фильтроэлементов, которую задают в двух взаимно перпендикулярных плоскостях со сменой направлений через 3 - 5 мин и частотой колебаний 700 - 1800 Гц, а в качестве нейтральной среды при окончательной промывке используют фильтрованную проточную воду, нагретую до 50 - 70oC.

| Способ очистки изделий со сложным профилем | 1976 |

|

SU611645A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ФИЛЬТРОВ | 1994 |

|

RU2080156C1 |

| СПОСОБ СОЗДАНИЯ СИЛЫ ТЯГИ В СКВАЖИНЕ И СКВАЖИННЫЙ ТРАКТОР (ВАРИАНТЫ) | 2007 |

|

RU2354801C2 |

| US 5084176 A, 28.01.92 | |||

| US 3478883 A, 18.11.69. | |||

Авторы

Даты

1999-08-10—Публикация

1998-03-25—Подача