полимерное соединение, которое эту поверхность частично пассивирует, и, тем самым, уменьшает скорость растворения металлопротектора. Поэтому антикоррозионные свойства металлополимерного покрытия определяются в значительной мере прочностью связи металл-полимер, зависящей, в свою очередь, от химической природы функциопальпых групп полимера.

Использование в качестве полимерной составляющей формальдегидной смолы, содержащей карбоксильные группы, приводит к значительному возрастанию коррозионной стойкости покрытия на основе протекторного металла; увеличение содержания карбоксильных групп в смоле способствует улучщению защитных свойств металлополимерного покрытия.

А. Синтез формальдегидной смолы с карбоксильными группами.

Формальдегидная смола с карбоксильными группами получается конденсацией формальдегида, фенола и карбоксилсодержащего мономера. В качестве мономерной композиции может быть использована с.месь следующих мономеров, вес. %:

Формальдегид50-70

Фенол10--30

п-Оксибензойная кислота10-30.

Характеристика исходных веществ:

формалин - жидкость, плотность 1,085;

фенол - твердое вещество, т. пл. 43°С, ч.д.а.;

и-оксибензойная кислота - твердое вещество, т. пл. 215°С; ч.д.а.; соляная кислота, концентрированная, жидкость, плотность 1,19, ч.д.а.

Пример 1. 55,8 мл формалина смешивают в колбе с 27,6 г л-оксибепзойной кислоты и подкисляют 0,06 мл концентрнрованпой соляной кислоты. Смесь кипятят в течение 2 ч с обратным холодильником, охлаждают до 50°С, и к ней прибавляют 13,2 г фенола. Затем смесь нагревают до появления смолистого вещества. Нижний слой отделяют декантацией и переосаждают из раствора в ацетоне добавлением воды. Получается смола, содержащая 14 вес. % карбоксильных групп. 5 Пример 2. 55,8 мл формалина смешивают в колбе с 13 г п-оксибензойной кислоты и подкисляют 0,06 мл концентрированной соляной кислоты. Смесь кипятят в течение 2ч с обрат}1ым холодильником, охлаждают до 50°С, и к

0 ней прибавляют 26,4 г фенола. Дальнейшие операции те же, что и в примере 1. Получается смола, содержащая 6 вес. % карбоксильных групп.

Б. Приготовление состава и получение по крытий.

Характеристика исходных компонентов. Фор.мальдегидная смола с карбоксильными группами - твердое вещество, температура размягчения 75°С, содержание карбоксильных

0 групп 14 вес. % п 6 вес. %, соль цинка - сульфат, твердое вещество, растворимость в воде 531,2 г/л при 18°С; соль тетраалкиламмония (дибутилбензилэтиламмонийхлорид) - 70%-ный раствор в этиловом спирте, техничес5 кий; органический растворитель, смешивающийся с водой, ацетон - жидкость, т. кип. 57°С, ч.д.а.; диоксан - жидкость, т. кип. 102°С, ч.д.а.; спирт этиловый, гидролизный, жидкость, т. кип. 78°С; вода дистиллирован0 ная или деионизированная.

Состав (суспензии) готовят следующим образом. Формальдегидную смолу, содержащую карбоксильные группы, растворяют в органическом растворителе. Затем ее 5%-ный раствор смешивают с 37%-ны.м водным раствором сульфата цинка, в который предварительно добавляют соответствующее количество раствора соли тетраалкиламмония. Электроосаждение проводят при комнатной температуре в

течение 30 мпп. Плотность тока 0.8-I А/дм, рН 3,5-5,0.

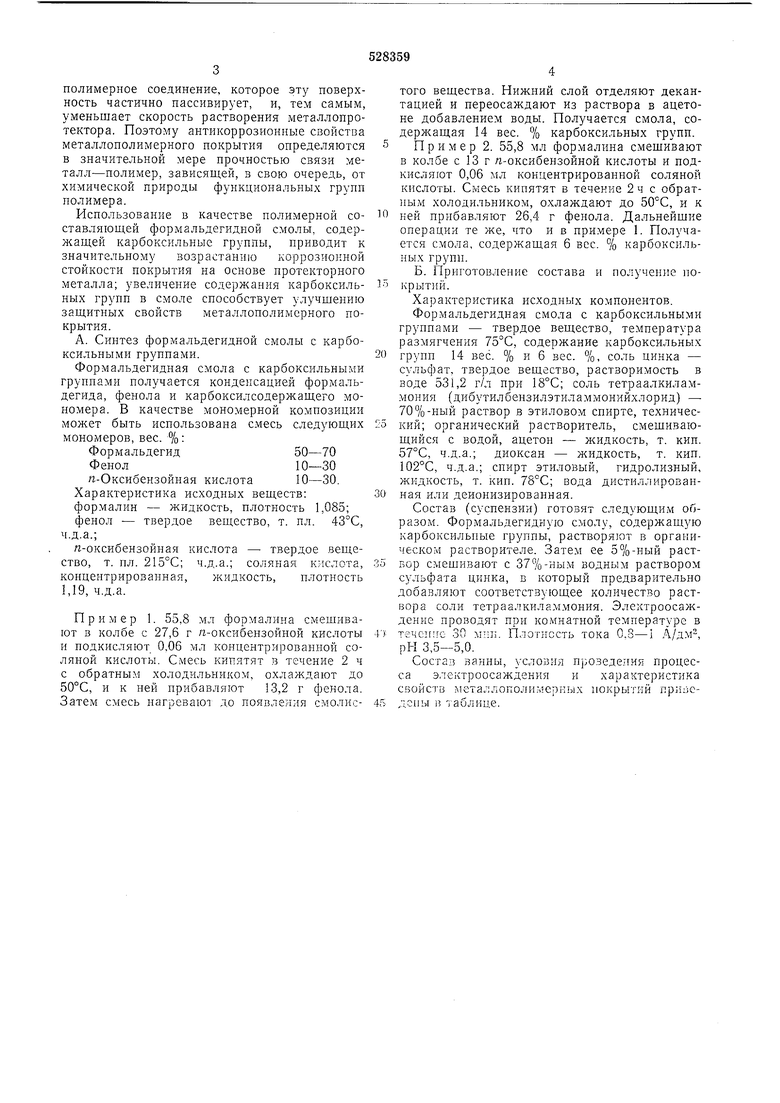

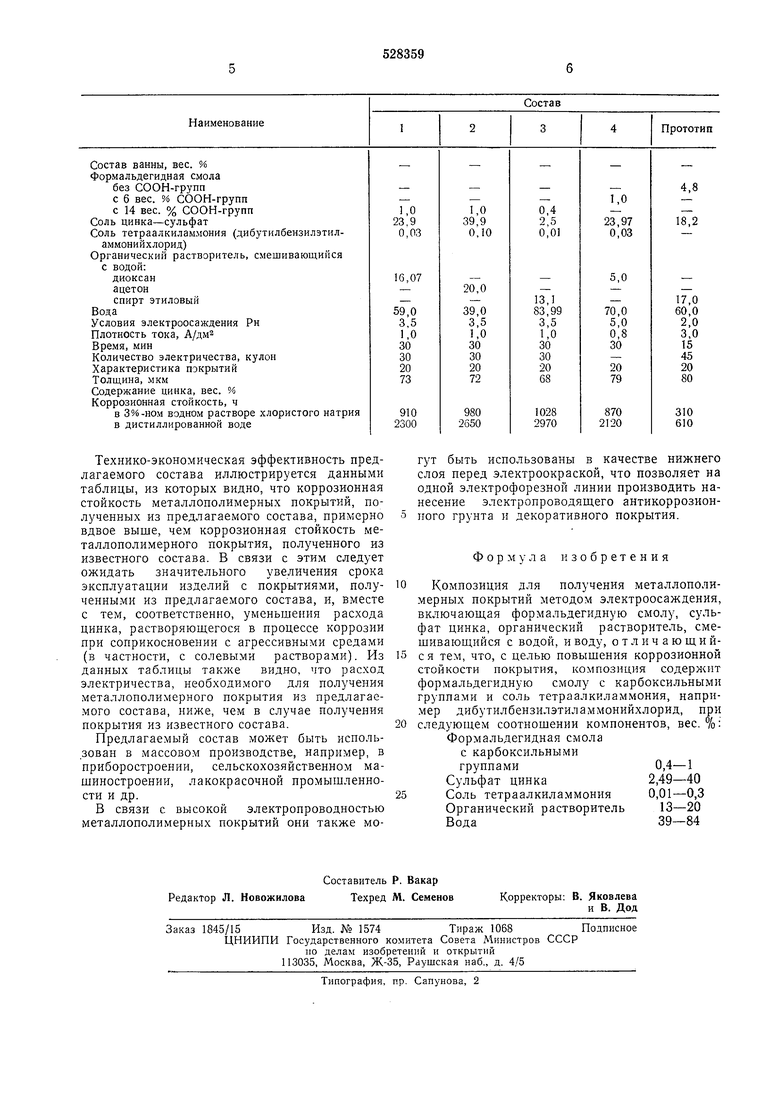

Состаз ванны, условия проведения процесса электроосаждения и характеристика свойстБ металлополимерных покрытий npjiijc5 ДС11Ы в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения электроосаждаемых металло полимерных покрытий | 1978 |

|

SU686497A1 |

| Способ получения поверхностно-активных карбоксилсодержащих фенолформальдегидных смол | 1974 |

|

SU519431A1 |

| Способ получения производных -фенилжирной кислоты | 1969 |

|

SU528864A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОВ, ЗАМЕЩЕННЫХ В ЯДРЕ | 1967 |

|

SU198347A1 |

| Способ получения (аминофенил) -алифатеических карбоновых кислот или их производных, или их солей | 1970 |

|

SU460618A3 |

| Способ получения -(аминофенил)-алифатических карбоновых кислот или их производных или солей | 1970 |

|

SU472499A3 |

| Способ получения -(аминофенил)алифатических карбоновых кислот | 1970 |

|

SU458978A3 |

| Способ получения 2-тиенилуксусной кислоты | 1976 |

|

SU599508A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-(2-ГИДРОКСИЭТИЛ)ФЕНОЛА ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2008 |

|

RU2385858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛГЕТЕРОЦИКЛИЧЕСКИХ ПРОИЗВОДНЫХ УКСУСНОЙ КИСЛОТЫ | 1969 |

|

SU419027A3 |

Авторы

Даты

1976-09-15—Публикация

1974-11-15—Подача