Изобретение относится к области обработки металлов давлением, в частности к способам изготовления промежуточных заготовок из титановых сплавов методом горячей деформации.

Известен способ производства промежуточных заготовок из сплавов титана, включающий выплавку слитков, нагрев в рекуперативных нагревательных колодцах, прокатку слитков в блюм, прокатку блюма в круг на крупносортном прокатном стане и окончательную прокатку прутка на готовый размер на сортовом прокатном стане (Титановые сплавы. Полуфабрикаты из титановых сплавов. Александров В.К., Аношкин Н.Ф., Белозеров А.П. и др. - М.: ВИЛС, 1996, с.177-179 [1]).

Известный способ позволяет получать промежуточную заготовку из сплавов титана на прокатных станах без использования специализированного оборудования.

Недостатком известного способа является невозможность получения требуемой структуры в промежуточной заготовке вследствие того, что деформация металла на всех переходах происходит в β-области. Кроме того, недостатком данного способа является большая потеря металла из-за значительной разнотолщинности на концах прутков ([1], с.187).

Известен способ изготовления промежуточных заготовок из титановых сплавов прессованием (см. [1], с.176).

Недостатком этого процесса являются большие потери металла в виде пресс-остатка и дефектов утяжинного конца. Кроме того, экструдирование заготовок из слитка невозможно в (α+β)-области из-за больших давлений и высоких усилий прессования, а прессование в β-области не позволяет формировать требуемую структуру заготовки.

Наиболее близким по технической сущности аналогом к заявляемому изобретению является способ изготовления промежуточной заготовки из α- и (α+β)-титановых сплавов, включающий ковку слитка в пруток в несколько переходов при температурах β-области, промежуточную ковку при температурах β- и (α+β)-области, окончательное деформирование в (α+β)-области и механическую обработку (см. [1], с.184-189) - прототип.

Недостатком прототипа является структурная неоднородность вследствие захолаживания металла в процессе ковки, неравномерности деформации и наличия зон затрудненной деформации. Кроме того, недостатком является большое число нагревов, особенно при ковке в (α+β)-области на последних переходах, т.к. разовый уков в (α+β)-области ограничен пластичностью металла и быстрым охлаждением металла.

Задачей, на решение которой направлено данное изобретение, является получение регламентированной мелкодисперсной микроструктуры как по сечению, так и по длине изготавливаемой заготовки, а также повышение рентабельности способа путем замены многопереходной ковки в (α+β)-области операцией прессования и снижение потерь металла.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является получение заготовки с равномерной регламентированной микроструктурой, сокращение количества нагревов и связанного с этим угара металла, снижение трудоемкости процесса изготовления заготовки и снижение потерь металла при механической обработке.

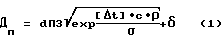

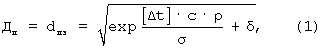

Указанный технический результат достигается тем, что в известном способе изготовления промежуточной заготовки из α- и (α+β)-титановых сплавов, включающем ковку слитка в пруток за несколько переходов при температуре β-области, промежуточную ковку за несколько переходов при температуре β- и (α+β)-области, окончательное деформирование при температуре (α+β)-области и механическую обработку, согласно изобретению промежуточную ковку в (α+β)-области осуществляют с величиной укова 1,25-1,75, причем на ее окончательных переходах ковку проводят с уковом 1,25-1,35 в пруток диаметром Дп, который определяют по выражению:

где Дп - диаметр прутка, мм;

dпз - диаметр промежуточной заготовки, мм;

[Δt]- допустимое приращение температур в процессе прессования;

с - удельная теплоемкость сплава, КДж/кг;

ρ - плотность деформируемого металла, кг/м3;

δ - припуск на механическую обработку, мм;

σ - сопротивление деформации, МПа;

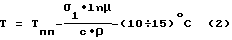

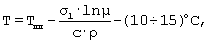

а окончательное деформирование выполняют путем прессования при температуре Т, которую определяют по выражению: ,

,

где Т - температура металла при прессовании, oС;

Тпп - температура полиморфного превращения, oС;

ln μ - натуральный логарифм истинной вытяжки при прессовании;

σ1 - сопротивление деформации с учетом скорости и температуры деформации, МПа;

кроме того, перед окончательным деформированием выполняют механическую обработку прутка, резку его на заготовки и формирование торцев.

Сущность предлагаемого изобретения заключается в следующем.

Ковка слитка в пруток при температуре β-области на первых проходах разрушает литую структуру. Первая ковка в (α+β)-области с уковом 1,25-1,35 разрушает большеугловые границы зерен и последующий нагрев с деформацией в β-области сопровождается рекристаллизацией с измельчением зерна. Окончательное деформирование прутка в (α+β)-области переводит структуру металла в (α+β)-деформированную и при укове 1,25-1,35 приводит к разрушению большеугловых границ β-зерен и равномерной структуре по всему сечению, повышает пластичность металла. Замена операции ковки в (α+β)-области операцией прессования снижает количество нагревов и трудоемкость.

За счет того что механическую обработку промежуточного прутка производят на большем диаметре при той же минимальной величине съема, снижаются потери металла в стружку и трудоемкость.

За счет того что окончательное деформирование в (α+β)-области производят прессованием со значительной вытяжкой, происходит измельчение зерна и формирование оптимальной макро- и микроструктуры по всему сечению промежуточной заготовки и по ее длине, при этом сокращается в 4-5 раз количество нагревов и трудоемкость по сравнению с известным способом. За счет того, что промежуточный пруток куется на регламентированный диаметр, при последующем прессовании с регламентированной температурой нагрева в (α+β)-области исключается деформационный перегрев металла.

Пример реализации способа.

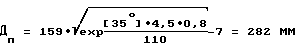

Слиток диаметром 740 мм из титанового сплава Ti-6Al-4V с температурой полиморфного превращения Тпп=990oС за несколько переходов отковали в пруток диаметром 282 мм, причем последний переход при получении промежуточного прутка осуществляли при температуре 950oС (в α+β-области). Диаметр промежуточного кованого прутка определили по формуле (1):

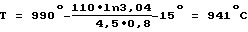

Полученный кованый пруток обточили на диаметр 275 мм, разрезали на кратные заготовки длиной 750 мм, выполнили фаски и произвели нагрев до температуры 941oС (α+β-область), которую определили по формуле (2):

где ln 3,04 - натуральный логарифм истинной вытяжки с учетом распрессовки металла в контейнере при прессовании и фактических размеров матрицы. В завершение способа провели прессование нагретого кованого прутка в промежуточную заготовку диаметром 159 мм.

По заявленному способу потери металла при обточке прутка диаметром 282 мм на диаметр 275 мм составили 4,9%. Кроме того, устраняются 4 нагрева и 4 перехода операции ковки на диаметр 170 мм.

По существующей технологии производится ковка прутка на диаметр 170 мм и обточка его на окончательный диаметр 159 мм. При этом потери металла составляют 12,5%.

Таким образом, достижение технического результата - получение мелкодисперсной равномерной по сечению и по длине заготовки микроструктуры, снижение количества нагревов, трудоемкости и потерь металла - обеспечивается только при неразрывном выполнении всех существенных признаков заявляемого способа.

Кроме того, заявленный способ обладает дополнительным преимуществом перед известными - разгружается головное оборудование металлургического производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- ИЛИ α+β-ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2314362C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНЫХ ЗАГОТОВОК ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2468882C1 |

| Способ изготовления прутков из сплавов на основе титана | 2015 |

|

RU2644714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ ПСЕВДО α И (α+β) ТИТАНОВЫХ СПЛАВОВ | 1998 |

|

RU2127160C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α И α+β-ТИТАНОВЫХ СПЛАВАХ | 2009 |

|

RU2390395C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении промежуточных заготовок из титановых сплавов методом горячего деформирования. Производят ковку слитка в пруток за несколько переходов при температуре β-области и промежуточную ковку за несколько переходов при температуре β и (α+β)-области. Промежуточную ковку при температуре (α+β)-области осуществляют с величиной укова 1,25-1,75. На окончательных переходах указанную промежуточную ковку ведут с уковом 1,25-1,35 в пруток, диаметр которого выбирают из приведенного выражения. Затем производят механическую обработку прутка, резку его на заготовки и формирование торцов, после чего осуществляют окончательное деформирование прессованием при температуре (α+β)-области. Температуру прессования определяют из приведенной зависимости. В результате обеспечивается получение мелкодисперсной равномерной микроструктуры заготовки, снижение трудоемкости ее изготовления и потерь металла.

Способ изготовления промежуточной заготовки из α- и (α+β)-титановых сплавов, включающий ковку слитка в пруток за несколько переходов при температуре β-области, промежуточную ковку за несколько переходов при температуре β- и (α+β)-области, окончательное деформирование при температуре (α+β)-области и механическую обработку, отличающийся тем, что промежуточную ковку при температуре (α+β)-области осуществляют с величиной укова 1,25-1,75, причем на ее окончательных переходах промежуточную ковку проводят с уковом 1,25-1,35 в пруток диаметром, величину которого определяют из следующего выражения:

где Дп – диаметр прутка, мм;

dпз – диаметр промежуточной заготовки, мм;

[Δt] – допустимое приращение температур в процессе прессования;

с – удельная теплоемкость сплава, КДж/кг;

ρ – плотность деформируемого металла, кг/м3,

δ - припуск на механическую обработку, мм;

σ – сопротивление деформации, МПа,

механическую обработку прутка производят перед окончательным деформированием, которое осуществляют прессованием при температуре (α+β)-области, которую определяют из выражения:

где Т – температура металла при прессовании, °С;

Tпп – температура полиморфного превращения, °С;

lnμ – натуральный логарифм истинной вытяжки при прессовании;

σ1 – сопротивление деформации с учетом скорости и температуры деформации, МПа,

при этом перед окончательным прессованием производят резку прутка на заготовки и формирование их торцев.

| АЛЕКСАНДРОВ В.К | |||

| и др | |||

| Титановые сплавы | |||

| Полуфабрикаты из титановых сплавов | |||

| - М.: ВИЛС, 1996, с.184-189 | |||

| RU 2003417 C1, 30.11.1993 | |||

| СПОСОБ КОВКИ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА | 0 |

|

SU207679A1 |

| US 3645124, 29.02.1972. | |||

Авторы

Даты

2003-11-27—Публикация

2002-04-04—Подача