Изобретение относится к области обработки металлов давлением, а именно к способам получения мелкокристаллической глобулярной структуры в прутках α - и (α+β)-титановых сплавов.

Известно (Добаткин В.И. Плавка и литье титановых сплавов. - М.: Металлургия, 1978, 384 с.), что в слитках α - и (α+β)-титановых сплавов всегда формируется крупнозернистая структура с пластинчатым внутризеренным строением, а в средней части слитка на стыке зон ориентированных и неориентированных дендридов образуются сгустки ликвата вытянутой формы («шнур»), и глобулярную структуру в титановых сплавах получают преобразованием пластинчатой, деформируя материал при температурах ниже температуры полиморфного (α-β)-превращения. Температура полного полиморфного превращения α- и (α+β)→β у большинства промышленных титановых сплавов находится в интервале 850-1020°С и зависит от содержания легирующих компонентов и примесей. Нагрев до температур, соответствующих β-области, и дальнейшее повышение температуры сопровождается значительным повышением пластичности, особенно при деформировании литого металла, снижением сопротивления деформации. Однако деформация в β-области не дает возможности получить структуру с высокими эксплуатационными свойствами. Оптимальная структура может быть получена при деформации в α+β-области, но пластичность металла в этом интервале температур значительно ниже, сопротивление деформированию резко возрастает. В практике промышленного производства это противоречие преодолевается при осуществлении деформации в две стадии: деформации на первом этапе в β-области и последующая деформация α+β-области. Степени деформации на этих стадиях подбирают, исходя из заданного общего формоизменения металла при изготовлении изделия, однако минимальные их значения на первой стадии определяются необходимостью получения потребной макроструктуры, на второй стадии - получением оптимальной микроструктуры. Применительно к различным видам сплавов этот принцип реализуется в различных вариантах по степеням и температурам деформации. Предельными типами структур α- и α+β-сплавов является глобулярная и пластинчатая. Именно эти структуры определяют возможный диапазон изменения различных показателей механических свойств этих сплавов. При глобулярной структуре указанные сплавы обычно имеют максимальную пластичность, кратковременную прочность, ударную вязкость и сопротивление усталости. Пластинчатая структура в основном обеспечивает наиболее высокую жаропрочность, вязкость разрушения и сопротивления развитию трещин.

Таким образом, в процессе производства прутков из слитка производят нагрев в β- и (α+β)-области переков слитка в промежуточную заготовку, однако ликвационная однородность типа «шнура» сохраняется практически до готового размера прутков, кроме того, в осевой зоне на граничных зернах увеличивается толщина α-оторочки зерен.

Как правило, к механическим свойствам изделий, изготовленных из прутков, предъявляются требования свойственные глобулярной структуре, кроме того, становятся актуальными требования изготовления в промышленном масштабе прутков, в том числе и крупногабаритных, с максимальной однородностью механических свойств по сечению. Следует особенно учесть, что для формирования однородной структуры и свойств материала механика процесса деформации должна обеспечить однородность напряженного и деформированного состояния по всему его объему. Большинство существующих способов промышленного производства прутков не обеспечивают структурную однородность материала, т.к. при ковке или прессовании деформация металла в наружных слоях значительно превосходит деформацию металла, расположенного ближе к центру.

Известны способы деформационной обработки материалов заготовок, такие как равноканальное угловое прессование (РКУ-прессование) (Патент РФ №2146571, МПК В21С 25/00, 20.03.2000 г.), где при прохождении материала через второй канал осуществляют его дополнительное деформирование с изменением поперечного сечения заготовки, а удаление последней осуществляют при освобождении ее торцов. Также известен способ обработки осесимметричных заготовок кручением (Патент РФ №2021064, МПК B21J 5/00, 15.10.1994), где обработку заготовок осуществляют в составном контейнере. В процессе обработки заготовку перемещают в осевом направлении до момента прохождения каждого ее сечения по высоте по меньшей мере один раз через плоскость стыка частей контейнера для получения в заготовках регламентированных физико-механических свойств, в том числе за счет получения в них микрокристаллической структуры.

Эти способы позволяют получать лишь небольшие по массе и размерам мелкозернистые полуфабрикаты с однородной структурой и отличаются высокой трудоемкостью, энергоемкостью и длительностью процесса.

Известен способ получения заготовок с мелкозернистой структурой и заданными физико-механическими свойствами (Патент РФ №2116155, МПК B21J 5/00, 27.07.1998), где деформацию заготовки производят путем многократного редуцирования и последующего увеличения ее поперечного сечения соответственно выдавливанием и осадкой в контейнере. Данный способ позволяет получать небольшие по размерам прутки из материалов с повышенными однородными по сечению физико-механическими свойствами и характеризуется высокой трудоемкостью, низким качеством.

Наиболее близким к предлагаемому изобретению является способ прессования профилей и матрица для реализации данного способа (Заявка №2006136851, МПК В21С 23/08, решения форма №01 от 27.08.08). Данный способ включает пластическое деформирование цилиндрической заготовки через рабочую полость матрицы, где на участке рабочей конической полости заготовку дополнительно подвергают радиально-сдвиговой деформации посредством, по крайней мере, одного цикла, включающего отклонение оси прессования в рабочей полости матрицы на угол, равный 5-30°, и возвращение ее в исходное положение.

Обработка заготовок по данному способу-прототипу обеспечивает относительно наилучшую проработку структуры, а также удовлетворяет требованиям промышленного производства, т.к. позволяет получить заданные геометрические размеры прутков.

Недостатком данного способа является то, что при осуществлении в процессе прессования более одного цикла радиально-сдвиговой деформации (с целью более глубокой проработки структуры), резко возрастают энергозатраты на преодоление сил на поверхностях контакта инструмента с заготовкой, при этом возможен неравномерный износ поверхностей инструмента на циклических переходах, что отрицательно влияет на стабильность получаемых свойств изделия. Инструмент получается сложный в изготовлении и эксплуатации. Поэтому данный способ практически тяжело использовать для получения крупногабаритных мелкозернистых полуфабрикатов, в частности длинномерных по несколько метров длиной прутков с диаметром более 50 мм из труднодеформируемых сплавов. В этом случае потребуются прессы огромной мощности, мощностью в разы превосходящие существующие, а также соответствующий дорогой инструмент из супервысокопрочных материалов. При использовании нескольких циклических переходов имеется вероятность того, что будут наследоваться дефекты, возникающие при одном направлении приложения прессовых усилий, а именно в осевом направлении вектор сдвиговых напряжений остается постоянным. На границах зерен развиваются пустоты и процесс разрушения присутствующей здесь труднодеформируемой первичной α-фазы замедляется.

Задачей изобретения является создание способа получения прутков с мелкокристаллической глобулярной структурой в α- и (α+β)-титановых сплавах, с повышенными по сравнению со способом-прототипом физико-механическими свойствами, с расширенной номенклатурой получаемых изделий, улучшением стабильности процесса и стойкости инструмента, а также снижение затрат на его промышленное применение за счет получении оптимального размера зерен при деформировании заготовки перед прессованием в β-области, использование рациональной схемы прессования исключающей фиксирование вектора направления прессовых усилий при радиально-сдвиговой деформации, и разнесения во времени циклов радиально-сдвиговой деформации, снижающие нагрузки на инструмент и усилия прессования.

Поставленная задача решается способом получения прутков с мелкокристаллической глобулярной структурой в α- и (α+β)-титановых сплавах включающем ковку слитка в заготовку за несколько переходов с чередованием β-, (α+β)-области, последний переход куют в (α+β)-области, нагрев заготовки до температуры прессования, прессование в рабочую полость матрицы, где металл дополнительно подвергается циклической радиально-сдвиговой деформации, содержащей отклонения оси прессования в рабочей полости матрицы на угол, равный 5-30°, и возвращение ее в исходное положение, отличающейся тем, что перед прессованием в заготовке обеспечивают размер зерен равным 200-300 мкм, прессование осуществляют за один или более циклов, состоящим из двух переходов, при втором переходе меняют направление прессование на противоположное, в процессе каждого перехода осуществляется прессование со степенью вытяжки не менее 2,4 и одной сдвиговой деформации, со степенью деформации не менее 0,5.

Сущность предлагаемого изобретения заключается в следующем. Ковка слитка в пруток при температуре β-области на первых проходах разрушает литую структуру. Первая ковка в (α+β)-области разрушает большеугловые границы зерен и при последующем нагреве сопровождается рекристаллизацией с измельчением зерна. Окончательная деформация заготовки перед прессованием в (α+β)-области переводит структуру металла в (α+β)-деформированную, равномерную с размером зерен равным 200-300 мкм по всему сечению.

Далее производится интенсивная пластическая деформация, при которой достигается мелкозернистая структура. Всесторонняя и равномерная проработка заготовки достигается комплексным воздействием радиально-сдвиговой деформации и деформацией вытяжки. Оптимальные режимы деформации определены опытным путем. Применение одной сдвиговой деформации за один переход позволяет прессовать прутки с большим диаметром на одном и том же оборудовании и снижает нагрузку на инструмент. Изменение направления прессования в процессе каждого цикла способствует формированию более плотной и равномерной структуры.

Пример конкретного исполнения.

Изготавливают промежуточную заготовку, в виде прутка, 075 мм из сплава Gr4 под последующую прокатку прутка 019 мм на стане «450» по известной серийной технологии и новому предлагаемого способу, производят оценку механических свойств направлении и размера зерна:

- в продольном на периферии;

- в продольном на расстоянии 0,5 радиуса;

- в продольном центральной области,

- в поперечном направлении.

1. Изготовление по серийной технологии: заготовку - шашку ⌀195 мм нагревают до температуры 800°С и осуществляют прессование из контейнера ⌀200 мм в коническую матрицу ⌀76 мм под ⌀75 мм (после охлаждения) с вытяжкой µ=7,27 и степенью деформации сдвига Λ=1nµ=1.98, затем термообрабатывают по режиму 650°С - 90 минут, в результате формируется микроструктура с размером зерна №9 по ASTME 8 (средний размер зерна 14-16 мкм) и центральной части с размерами зерна №7,5-8 (средний размер зерна 20-24 мкм).

2. Изготавливают промежуточную заготовку по новому способу: заготовку - шашку ⌀195 мм нагревают до температуры 630°С и прессуют с радиально-сдвиговой деформацией в матрицу ⌀119 мм с вытяжкой µ=2,82, Λ=1,038 ось калибрующий участок, который смещен на Δ=25 мм относительно оси контейнера, что при высоте конической части матрицы H=30 мм обеспечивает дополнительную степень деформации сдвига

, при суммарной степени деформации сдвига

, при суммарной степени деформации сдвига

Λ1∑=Λ+Λс∂=1,868, что эквивалентно вытяжке µ1экв=6,47

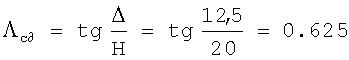

Положение образующей с минимальной степенью деформации маркируется мастикой. Затем пруток ⌀118 мм разрезается на краты длиной 330 мм, на торцах клеймят положение с минимальной степенью деформацией, шашку фасонируют, нагревают до температуры 640°С, загружают в контейнер пресса 660 тн с ориентировкой образующей с минимальной степенью деформации в зону соответствующей максимальной степени деформации на втором переходе деформируют и прессуют с радиально-сдвиговой деформацией в матрицу ⌀76 мм (с вытяжкой µ=2,49, Λ=0,913) ось калибрующего участка смещена на Δ=12,5 мм, что при высоте конической части матрицы H=20 мм обеспечивает дополнительную степень деформации сдвига

, при суммарной степени деформации сдвига

, при суммарной степени деформации сдвига

Λ2=Λ+Λc∂=0,913+0,625=1,538, что эквивалентно вытяжке µ2экв=4,65 и общей вытяжке за два перехода

µобщ=µ1экв+µ2экв=30,1, затем отпрессованные прутки термообрабатывают при температуре 450°С - 120 минут, в результате формируется микроструктура с размером зерна №10 по ASTME 8 (средний размер зерен 9-10 мкм).

Механические свойства и размер зерна (прутки ⌀75 мм).

** Отдельные нерекристаллизированные зерна длиной до 16-20 мкм.

Как показывают полученные результаты, применение предложенного способа значительно улучшает не только прочность, но и пластичность материала заготовки, причем достигается изотропия механических свойств в продольном и поперечном направлениях, что часто является затруднительным при традиционных методах обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- ИЛИ α+β-ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2314362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- И (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2217260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2563083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА- ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2355489C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ α+β-ТИТАНОВОГО СПЛАВА | 2008 |

|

RU2368700C1 |

Изобретение относится к области обработки металлов давлением, а именно к способам получения мелкокристаллической глобулярной структуры в прутках α- и (α+β)-титановых сплавов. Способ включает ковку слитка в заготовку за несколько переходов с чередованием β, (α+β)-области с последним переходом в (α+β)-области, нагрев заготовки до температуры прессования, прессование в рабочую полость матрицы. В матрице металл дополнительно подвергают циклической радиально-сдвиговой деформации с отклонением оси прессования на угол, равный 5-30°, и с возвращением ее в исходное положение. Перед прессованием обеспечивают в структуре заготовки размер зерен, равный 200-300 мкм. Прессование осуществляют за один или более циклов, состоящим из двух переходов. На втором переходе меняют направление прессование на противоположное. В процессе каждого перехода осуществляют прессование со степенью вытяжки не менее 2,4 и одной сдвиговой деформацией со степенью деформации не менее 0,5. Между переходами, в процессе цикла, заготовку разрезают на мерные краты. Изобретение обеспечивает получения высоких изотропных механических свойств по всему объему изделия. 1 з.п. ф-лы, 1 табл.

1. Способ получения прутков α- и (α+β)-титановых сплавов с мелкокристаллической глобулярной структурой, включающий ковку слитка в заготовку за несколько переходов с чередованием β, (α+β)-области с последним переходом в (α+β)-области, нагрев заготовки до температуры прессования, прессование в рабочую полость матрицы, в которой металл дополнительно подвергают циклической радиально-сдвиговой деформации с отклонением оси прессования на угол, равный 5-30°, и с возвращением ее в исходное положение, отличающийся тем, что перед прессованием обеспечивают в структуре заготовки размер зерен, равный 200-300 мкм, прессование осуществляют за один или более циклов, состоящих из двух переходов, а на втором переходе меняют направление прессования на противоположное, при этом в процессе каждого перехода осуществляют прессование со степенью вытяжки не менее 2,4 и одной сдвиговой деформацией со степенью деформации не менее 0,5.

2. Способ по п.1, отличающийся тем, что между переходами в процессе цикла заготовку разрезают на мерные краты.

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146571C1 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК КРУЧЕНИЕМ | 1991 |

|

RU2021064C1 |

| US 5400633 A, 28.03.1995. | |||

Авторы

Даты

2010-05-27—Публикация

2009-01-21—Подача