Изобретение относится к технологии лазерного синтеза объемных изделий (ЛСОИ) (англ. термины: Rapid Prototyping, Free Form Fabrication и т.п.) макетов деталей машин методом селективного лазерного спекания (СЛС), в том числе к способам непрерывного и скоростного изготовления точных моделей со сложной формой поверхности и внутренними пустотами.

Известен способ ЛСОИ методом СЛС металлических и керамических порошковых систем на основе Ni, Al, Ti, W, их карбидов и интерметаллидов (D.L.Bourell, H.L.Marcus, J.W.Barlow, J.J.Beamen. "Selective laser sintering of metals and ceramic." The International Journal of Powder Metallurgy, 1992, V.28, 4, pp. 369-381; W. L.Weiss, D.L.Bourell. "Selective laser sintering of intermetallics." Metallurgical Transactions A, Vol.24A, March. 1993, pp.757-759).

Недостатком данного способа является отсутствие сплошности формируемых изделий в результате каплеобразования и их деформация в процессе воздействия лазерного излучения (ЛИ) на порошковые компоненты с близкими температурами плавления.

Наиболее близким к заявляемому изобретению является способ ЛСОИ методом СЛС порошков композиционных материалов и керамики, покрытых термопластичным полимером, в частности порошка карбида кремния, на который в виде эмульсии был нанесен тонкий слой полиметилметакрилата. При лазерном воздействии (ЛВ) реализуется процесс жидкофазного спекания, при котором полимер выступает в роли связующего звена между частицами порошка основы. В результате синтезируются трехмерные макеты изделий (green parts), из которых затем, например, нагреванием полимер удаляется, а оставшийся каркас инфильтруется более прочным наполнителем (J.С.Nelson, N.К.Vail, J.W.Barlow, J.J.Beaman, D.L.Bourell, H.L.Marcus. "Selective laser sintering of polymer-coated silicon carbide" Industrial Engineering Chemical Researches, 1995, Vol.34. pp.1641-1651).

Недостатком данного способа является то, что процесс многоступенчат, трудоемок и вместе с тем не обеспечивает высокие прочностные характеристики синтезируемых изделий.

Задачей заявляемого изобретения является расширение функциональных возможностей и повышение прочности спекаемого изделия из предлагаемых порошковых композиций за счет совмещения процесса селективного лазерного спекания с процессом пайки, что обеспечивает улучшение адгезионной связи между частицами порошка основы, уменьшение деформации изделия и исключение расслоения в широком интервале оптимальных режимов лазерного спекания.

Это достигается тем, что в способе изготовления объемных изделий из биметаллических порошковых композиций, включающем смешение предварительно просеянных порошков, последовательное послойное размещение порошковой смеси в станке, обработку каждого слоя ЛИ и извлечение полученного изделия из станка с удалением порошковой композиции, не принявшей участия в формировании объемного изделия, в качестве порошковой композиции используются смеси металлических порошков, например, на основе никеля, хрома, алюминия, меди, железа, латуни с легкоплавкими припоями, например оловянно-свинцовыми, кадмиевыми и цинковыми, с добавлением в порошковую смесь флюса, например канифоли, с характерными размерами частиц металла, припоя и флюса от 20 до 60 мкм при соотношении от 4 до 6 весовых частей металлического порошка основы на одну весовую часть припоя и одну десятую весовой части флюса.

Для повышения прочности получаемых объемных изделий после извлечения изделия из станка и удаления порошковой композиции, не принявшей участия в формировании объемного изделия, изделие может быть подвергнуто инфильтрации наполнителем, например, поливинилацетатом или эпоксидным клеем, с последующей просушкой.

Для заявляемого технического решения и его признаков характерно следующее отличительное свойство. Синтез объемных изделий методом СЛС биметаллических порошковых композиций осуществляется после предварительного просеивания смешиваемых порошков для усреднения их гранулометрического состава. Размер фракции (дисперсность) порошка подбирается таким образом, чтобы он был соизмерим с диаметром пятна фокусировки ЛИ или желательно меньше его. При ЛВ этим достигается одновременный охват нескольких частиц порошковой композиции, что обеспечивает их надежное сцепление. Добавление к металлическому порошку основы порошкообразного припоя при СЛС реализует не склеивание металлических частиц термопластичным клеем, как в случае металл-полимерных порошковых композиций, а совмещение процесса жидкофазного спекания с процессов лазерной пайки, в результате которой существенно возрастает адгезионное сцепление металлических частиц порошка основы, а следовательно, и прочность синтезируемого изделия. Дополнительное использование флюса улучшает смачиваемость смешиваемых порошков припоем. Для длин волн лазерных технологических установок (λ= 1,06 и 10,6 мкм) поглощательная способность металлических порошков значительно выше полимеров. В результате замена полимера припоем не приводит к смещению интервала оптимальных режимов лазерного синтеза в область более высоких энергий ЛВ, что позволяет избежать деформации формы изделия.

Для технических свойств аналога и прототипа также характерен ЛСОИ методом СЛС, но не предусматривается совмещение процесса жидкофазного спекания с процессом лазерной пайки.

Вышеупомянутые свойства не совпадают, поэтому заявляемое техническое решение соответствует критерию охраноспособности "изобретательский уровень".

Предлагаемый способ изготовления объемных изделий макетов деталей машин из биметаллических порошковых композиций реализован следующим образом.

Пример 1. Порошки предварительно просеивались на системе сит 005-05 (ГОСТ 3584-73). Наплавочный порошок ПГ-СР4 на основе Ni, Cr, В, Si сплава и размером фракции <50 мкм смешивали механически с оловянным припоем ПО2 с размером фракции ~10-20 мкм в пропорции 6:1 до равномерного распределения. В виде флюса использовалась измельченная до размеров менее 50 мкм добавка 0,1 весовой пропорции канифоли.

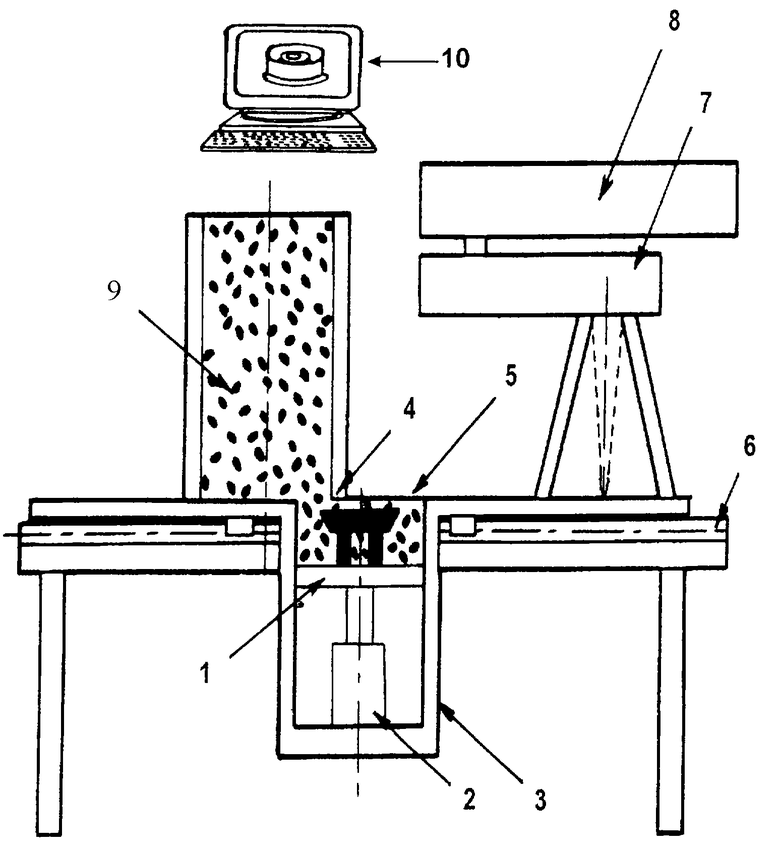

Приготовленная биметаллическая порошковая композиция использовалась для ЛСОИ методом СЛС (см. схему на чертеже). Обработка порошковых композиций проводилась на лазерной технологической установке КВАНТ-60 (позиции 7-10 на чертеже). При этом последовательность операций СЛС такова. На компьютере 10 создается компьютерный образ объекта-детали для СЛС, включая программное разложение этого объекта на плоские сечения, по которым будет сканироваться лазерный луч. Программа обработки компьютерного образа объекта передается через блок управления 8 на лазерную установку 7, дефлекторы которой в оптической головке управляют движением лазерного луча на плоскости по заданному компьютером контуру. Предварительно приготовленная порошковая композиция засыпается в бункер 9, не имеющий дна 4. Основанием для спекаемой детали является подложка 1, которая в цилиндре 3 может опускаться с поршнем 2 на определенное расстояние. Затем весь цилиндр 3 выходит из-под бункера, формируя на поверхности 5 ровный слой порошка, и по направляющей 6 подается в зону лазерной обработки. Далее цилиндр уходит под бункер, опускается на высоту спеченного слоя, и процесс повторяется.

Пример 2. Порошки предварительно просеивались на системе сит 005-05 (ГОСТ 3584-73). Наплавочный порошок ПГ-19М-01 на основе латуни с размером фракции <50 мкм смешивали механически с оловянно-свинцовым припоем ПОССУ-30-2 (Sn 30%; Sb 1,75%, Pb остальное) с размером фракции ~10-20 мкм в пропорции 4: 1 до равномерного распределения. В виде флюса использовалась измельченная до размеров менее 50 мкм добавка 0,1 весовой пропорции канифоли. Процесс ЛСОИ методом СЛС реализовывался по схеме, описанной в примере 1. На завершающей стадии осуществлялась кратковременная обработка синтезированной модели в растворе поливинилацетата для придания ей большей прочности.

Увеличение или снижение процентного содержания отдельных компонент биметаллических порошковых композиций приводит к ухудшению прочности спекаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОГО СИНТЕЗА ОБЪЕМНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2212982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2000 |

|

RU2217265C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2145269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 1999 |

|

RU2214316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2333076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ ИЗ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ | 1999 |

|

RU2218242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| Способ аддитивного производства металлических, керамических или композитных изделий | 2022 |

|

RU2802607C1 |

| Способ формования заготовок изделий сложной формы из порошка кремния | 2019 |

|

RU2707307C1 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2024 |

|

RU2829044C1 |

Изобретение относится к технологии лазерного синтеза (ЛС) объемных изделий макетов деталей машин методом селективного лазерного спекания (СЛС), в том числе к способам непрерывного и скоростного изготовления точных моделей со сложной формой поверхности и внутренними пустотами. Способ включает последовательное послойное размещение порошковой композиции в станке для селективного лазерного спекания, обработку каждого слоя лазерным излучением по заданному контуру и извлечение полученного изделия из станка с удалением порошковой композиции, не принявшей участия в формировании объемного изделия, при этом в качестве порошковой композиции используют просеянные смеси металлических порошков с легкоплавким припоем и флюсом, с характерными размерами частиц основного металла, припоя и флюса от 20 до 60 мкм при соотношении 4-6 вес. ч. металлического порошка основы на 1 вес.ч. припоя и 0,1 вес.ч. флюса. Изобретение позволяет расширить функциональные возможности и повысить прочность спекаемого изделия за счет совмещения процесса СЛС с процессом лазерной пайки, что обеспечивает улучшение адгезионной связи между частицами порошка основы, уменьшение деформации формы изделия и исключение расслоения в широком интервале оптимальных режимов ЛС. 3 з.п. ф-лы, 1 ил.

| RU 95110182 A1, 10.04.1997 | |||

| Физика и химия обработки материалов, №6, 1997, с.92 | |||

| US 5817206, 06.10.1998 | |||

| RU 2058871 C1, 27.04.1996 | |||

| US 4300474, 17.11.1981. |

Авторы

Даты

2003-11-27—Публикация

1999-12-30—Подача