Изобретение относится к технологии лазерного синтеза объемных макетов деталей машин, в частности к способам изготовления моделей сложной формы с внутренними пустотами.

Известны порошковые композиции для селективного лазерного спекания, использующие один тип порошкового соединения - поликарбонат, акрилбутадиенстирол/ K. Nutt. "Selective lazer sintering process". Photonics spectra. September 1991. pp.102-104; D.A.Belforte. "Rapid prototyping speeds product development. " Laser Focus World.June 1993.pp. 126-133/. Перспективными материалами, по мнению авторов/ "3D Prototypes sintered from power". Machine Design. January 23. 1992. pp. 31-32/, считается нейлон, воск, эпоксидные смолы. Эти материалы технологичны, но характеризуются низкой температурой плавления и последующей деструкции, а следовательно, малыми и трудно подбираемыми интервалами оптимальных температур спекания, в то время как лазерному источнику энергии присущи большие градиенты температуры и скорости нагрева. Сам процесс селективного лазерного спекания полимеров характеризуется неустойчивостью по поглощению лазерного излучения в объеме и пробойными явлениями. Спекаемые из этих материалов макеты изделий обладают хрупкостью, подвержены расслоению и могут выдержать ограниченное число циклов (2-4) изготовления литьевых форм на их основе.

Наиболее близким к заявляемому изобретению является предложения /W.L. Weiss, D.L.Bourell. "Selective laser sintering of intermetallics." Metallurgucal Trancactions A.Vol. 24A. March. 1993. pp. 757-759/ по использованию для селективного лазерного спекания более прочных металлических и керамических порошковых систем на основе Ni, Al, Ti, W, их карбидов и интерметаллидов. Различные температуры плавления, коэффициенты теплового расширения температуропроводности и этих систем позволяют рассчитывать на увеличение интервала температур эффективного спекания. Лазерный синтез объемных изделий из таких материалов менее технологичен, например, за счет высокой адгезии спекаемой модели к подложке, хотя получаемые модели обладают достаточной твердостью для нескольких десятков циклов изготовления литьевых форм. Однако селективное лазерное спекание этих порошковых систем требует высоких температур, т.е. больших мощностей лазерного воздействия, пространственная и временная неоднородность распределения которых приводит к деформации изделия и трудно управляема.

Кроме того, отсутствие подобного рода (класса) материалов в отечественной промышленности, сложность подбора весовых пропорций смешиваемых порошковых соединений, которая зависит от предполагаемого стехиометрического состава спеченных лазерным излучением композиций, их теплофизических свойств и параметров лазерного воздействия - снижают возможности высокоэффективного применения.

Целью заявляемого изобретения является повышение качества спекаемого изделия из предполагаемых порошковых композиций, за счет уменьшения деформации изделия, исключения расслоения при спекании, увеличения его прочности, расширения интервала оптимальных температур спекания.

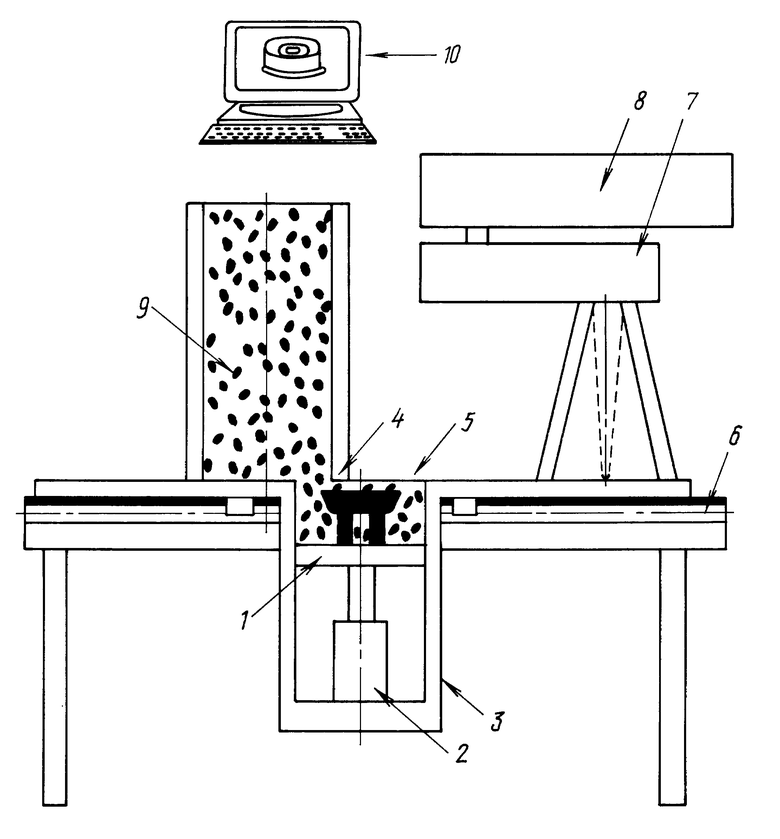

Поставленная цель достигается тем, что в способе изготовления объемных изделий из порошковой композиции, включающем смешение порошков, последовательное, послойное размещение их в станке - 1-5 (см.черт.), обработку каждого слоя - 5 (черт.) лазерным излучением - 7 (черт.) и извлечение полученного изделия из станка с удалением порошковой композиции, не принявшей участие в формировании объемного изделия, в качестве порошковой композиции используются просеянные смеси металлических порошков с полимерными порошками поликарбоната или полиамида, с характерными размерами частиц металла и полимера от 20 до 160 мкм при соотношении от 4 до 25 вес. ч. металлосодержащего порошка на одну весовую часть полимерного порошка.

При этом в качестве просеянных смесей металлических порошков могут быть использованы смеси на основе никеля, хрома, алюминия, железа, титана, латуни.

С целью обеспечения дополнительной прочности получаемых объемных изделий, после извлечения изделия из станка и удаления порошковой композиции, не принявшей участия в формировании объемного изделия, изделие обрабатывают клеющим раствором, например, поливинилацетата или силикатного клея и осуществляют последующую его сушку.

Просеивание необходимо для усреднения гранулометрического состава смешиваемых порошков, что улучшает однородность изготавливаемой модели. Добавление к полимерам металлических наплавочных порошков за счет существенного различия в их теплофизических свойствах, изменяет картину селективного лазерного спекания и улучшает качество спеченных слоев. С одной стороны, это позволяет увеличить поглощательную способность композиции на малых мощностях лазерного воздействия и активизировать процесс спекания полимерной компоненты смесей. А с другой, эффективно спекать приготовленную смесь на больших мощностях без опасности деструкции полимерной компоненты. Наблюдается заведомое спекание и переплавление полимерной компоненты композиции, которая теперь играет роль связки.

Для отличительного существенного признака при воздействии лазерного излучения на предлагаемую смешанную порошковую композицию, характерны следующие свойства. За счет высокой температуропроводности наплавочного порошка в сравнении с чистым полимерным тепло быстрее отводится в глубь порошковой композиции, не позволяя спекаемым слоям значительно деформироваться, а полимерной компоненте существенно разлагается на мономеры. При этом переплавленная полимерная компонента прочно соединяет слои друг с другом и предотвращает расслоение объемной модели.

Пример 1. Наплавочный порошок ПГ-СР4 на основе (Ni, Cr, B, Si сплава), сферической формы и размером фракции 40 - 160 мкм, смешивали механически с полиамидом П12, хлопьевидной формы и размером фракции 70 - 120 мкм в пропорции 6:1 до равномерного распределения. Затем полученную смесь просеивали на системе сит 005 - 05 (ГОСТ 3584-73). Для селективного лазерного спекания выбиралась фракция, прошедшая набор сит с размерами 005 - 0063. Финишной операцией является кратковременное опускание спеченной модели в раствор поливинилацетата для придания ей большей прочности.

Пример 2. Наплавочный порошок ПГ-19М-01 на основе латуни, дендритной формы и размером фракции 50 - 160 мкм, смешивали механически с поликарбонатом ЛЭТ - 7,0, хлопьевидной формы и размером фракции 20 - 60 мкм в пропорции 4 : 1 до равномерного распределения. Затем полученную смесь также просеивали на системе сит 005 - 05 (ГОСТ 3584 - 73). Для селективного лазерного спекания выбиралась фракция, прошедшая набор сит с размерами 016 - 01. Финишной операцией является кратковременная обработка спеченной модели в растворе силикатного клея для придания ей большей прочности.

Увеличение или снижение за указанными пределами процентной доли металлосодержащего порошка приводит к существенному ухудшению прочности спекаемого изделия.

Приготовленные металлополимерные композиции используются для лазерного синтеза объемных изделий методом селективного лазерного спекания (см. черт. ). Обработка порошковых композиций проводилась на лазерной технологической установке КВАНТ-60 - (позиции 7 - 10 на чертеже) в режиме с внутренней модуляцией. При этом последовательность операций лазерного селективного спекания такова. На компьютере - 10 создается и приготавливается компьютерный образ объекта-детали для лазерного селективного спекания, включая программное разложение этого объекта на плоские сечения, по которым будет сканироваться лазерный луч. Программа обработки компьютерного образа объекта передается через блок управления 8 на лазерную установку 7, дефлекторы которой в оптической головке управляют движением лазерного луча на плоскости по заданному компьютером контуру. Предварительно приготовленная порошковая композиция засыпается в бункер 9, не имеющий дна 4. Основанием для спекаемой детали является поршень 1, который в цилиндре 3 может опускаться - 2 на определенное расстояние. Затем весь цилиндр 3 выходит из-под бункера, формируя на поверхности 5 ровный слой порошка, и по направляющей 6 подается в зону лазерной обработки. Далее цилиндр уходит под бункер, опускается на высоту спеченного слоя и процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ БИМЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 1999 |

|

RU2217266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2000 |

|

RU2217265C2 |

| СПОСОБ ЛАЗЕРНОГО СИНТЕЗА ОБЪЕМНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2212982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2333076C1 |

| СПОСОБ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОБЪЕМНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2468920C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ НА ОСНОВЕ ПОЛУПРОВОДНИКОВОГО ИНЖЕКЦИОННОГО ЛАЗЕРА С ВНЕШНЕЙ ОПТИЧЕСКОЙ ОБРАТНОЙ СВЯЗЬЮ | 1995 |

|

RU2102705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 1999 |

|

RU2214316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ТЕЛ ВРАЩЕНИЯ С ОТРАЖАЮЩЕЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2109250C1 |

Использование: в порошковой металлургии, в частности, к способам изготовления моделей сложной формы с внутренними пустотами. Сущность изобретения: способ включает последовательное, послойное размещение порошковой композиции в станке, обработку каждого слоя лазерным излучением и извлечение полученного изделия из станка с удалением порошковой композиции, не принявшей участия в формировании объемного изделия, при этом в качестве порошковой композиции используют просеянные смеси металлических порошков, например, на основе никеля, хрома, алюминия, железа, титана, латуни, с полимерами порошками поликарбоната или полиамида, с характерными размерами частиц металла и полимера от 20 до 160 мкм при соотношении от 4 до 12 вес.ч. металлсодержащего порошка на 1 вес. ч. полимерного порошка, а после извлечения изделия из станка и удаления порошковой композиции, не принявшей участия в формировании объемного изделия, изделие обрабатывают клеящим раствором, например, поливинилацетата или силикатного клея и осуществляют последующую сушку. 2 з.п. ф-лы, 1 ил.

| W.L | |||

| Weise D.L | |||

| Bourell, ''Selective Laser sintering of intermetallics'', Metallurgucal Trancaotions A; v.24 A, March, 1993, p.757 - 759. |

Авторы

Даты

2000-02-10—Публикация

1995-06-16—Подача