Изобретение относится к технологическим процессам в металлургии и порошковой металлургии, а именно к технологии послойного синтеза сложных металлических изделий из порошковых материалов, с использованием порошка из по меньшей мере одного металла и по меньшей мере одного связующего. Изобретение может быть использовано при изготовлении металлических, металлокерамических, керамических и композитных изделий методом аддитивного производства (послойного синтеза) в разных отраслях машиностроения, например, для изготовления металлических изделий для авиационной, автомобилестроительной, кораблестроительной и др. отраслях с высокой точностью и качеством поверхности.

Из уровня техники известен способ изготовления изделий из металлических порошков RU 2713254 С1, 04.02.2020, согласно которому смесь металлического порошка со связующим готовят в виде пасты в соотношении 78-82% металлического порошка, 18-22% связующего. В качестве связующего используют жидкое стекло, а в качестве металлического порошка - чугунную стружку. Формирование заготовки по цифровой модели ведут слой за слоем посредством экструзионной печати на 3D-принтере. Полученную заготовку спекают и одновременно пропитывают бронзой. Обеспечивается изготовление изделий безпрессовым порошковым спеканием.

К недостаткам известного способа можно отнести низкую производительность, и низкую точность полученных изделий, что обусловлено используемой экструзионной технологией печати.

Из уровня техники известен способ изготовления объемных изделий из порошковой композиции (RU 95110182 А1, 10.04.1997), включающий последовательное послойное размещение порошковой композиции в станке для селективного лазерного синтеза (далее СЛС), обработку каждого слоя лазерным излучением (далее ЛИ) по заданному контуру и извлечение полученного изделия из станка с удалением порошковой композиции, не принявшей участия в формировании объемного изделия.

К недостаткам известного технического решения можно отнести то, что способ характеризуется большими и резкими перепадами температур в зоне спекания, что приводит к появлению внутренних напряжений в материале, короблению, растрескиванию и снижению прочности и качества модели.

Из уровня техники известен способ изготовления объемных изделий из порошковых композиций RU 2217265 С2, 27.11.2003. Способ включает размещение порошковой композиции в станке для лазерного синтеза объемных изделий и лазерную обработку послойно формируемого объемного изделия, извлечение его из станка с удалением порошковой композиции, не принявшей участия в формировании объемного изделия. В качестве порошковой композиции используют просеянные порошковые смеси на основе никеля-алюминия, никеля-титана, алюминия и титана для самораспространяющегося высокотемпературного синтеза, в соответствии со стехиометрическим составом. Изделия после извлечения их из станка и удаления порошковой композиции, не принявшей участия в формировании, инфильтруют поливинил ацетатом или эпоксидным клеем с последующей просушкой.

К недостатку известного технического решения следует отнести низкую производительность, а также невозможность производить изделия сложной формы. Данные недостатки обусловлены используемой технологией лазерного синтеза объемных изделий методом селективного лазерного спекания. Данное решение принято за протопит.

Задачей, на решение которой направлено настоящее изобретение является устранение недостатков известного уровня техники, а также повышение доступности аддитивных технологий для производства металлических изделий для различных областей промышленности. Кроме того, задачей является исключение традиционных операций при получении мелкосерийных, единичных изделий, а также прототипов изделий, изготавливая изделия напрямую из металлического порошка послойным синтезом, что позволит получить изделия сложной формы и сократить сроки производства.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в повышение сложности изделий за счет применения технологии аддитивного производства и послойного синтеза, повышение точности изделия за счет применения многосопловых пьезоэлектрических печатающих головок с крайне малым диаметром капли, что позволяет формировать слой толщиной от 10 до 200 мкм, а также одновременно за счет снижения силы внутреннего трения в наносимых слоях порошковых материалов, за счет вибрационного воздействия в наносимом материале, обеспечить повышение точности изделия, его прочности и однородности укладки порошкового материала.

Кроме того, еще одним преимуществом заявляемого способа по сравнению с другими методами аддитивной обработки является то, что процесс формования происходит при комнатной температуре и атмосфере (давления), что позволяет избежать проблем, связанных с окислением, остаточным напряжением, сегрегацией элементов и фазовыми переходами, несвязанный порошок легко перерабатывается, что позволяет отказаться от использования дорогостоящих герметичных камер для вакуума или инертизации рабочего объема машины.

Другим немаловажным преимуществом по сравнению с известными техническими решениями является то, что при реализации заявляемого способа аддитивного производства металлических, металлокерамических, керамических и композитных изделий из порошковых материалов не требуется создание поддерживающих структур, необходимых для других технологий послойного синтеза.

Сущность заявляемого изобретения заключается в том, что способ аддитивного производства металлических, металлокерамических, керамических и композитных изделий, включает:

a. нанесение слоя порошкового материала на рабочую поверхность;

b. скрепление порошкового материала в участках нанесенного слоя порошка;

c. опускание рабочей платформы на величину слоя;

d многократно повторение стадий «а», «b» и «с» до получения заготовки металлического (металлокерамического, керамического, композиционного) изделия из отвержденного порошкового материала и связующего компонента;

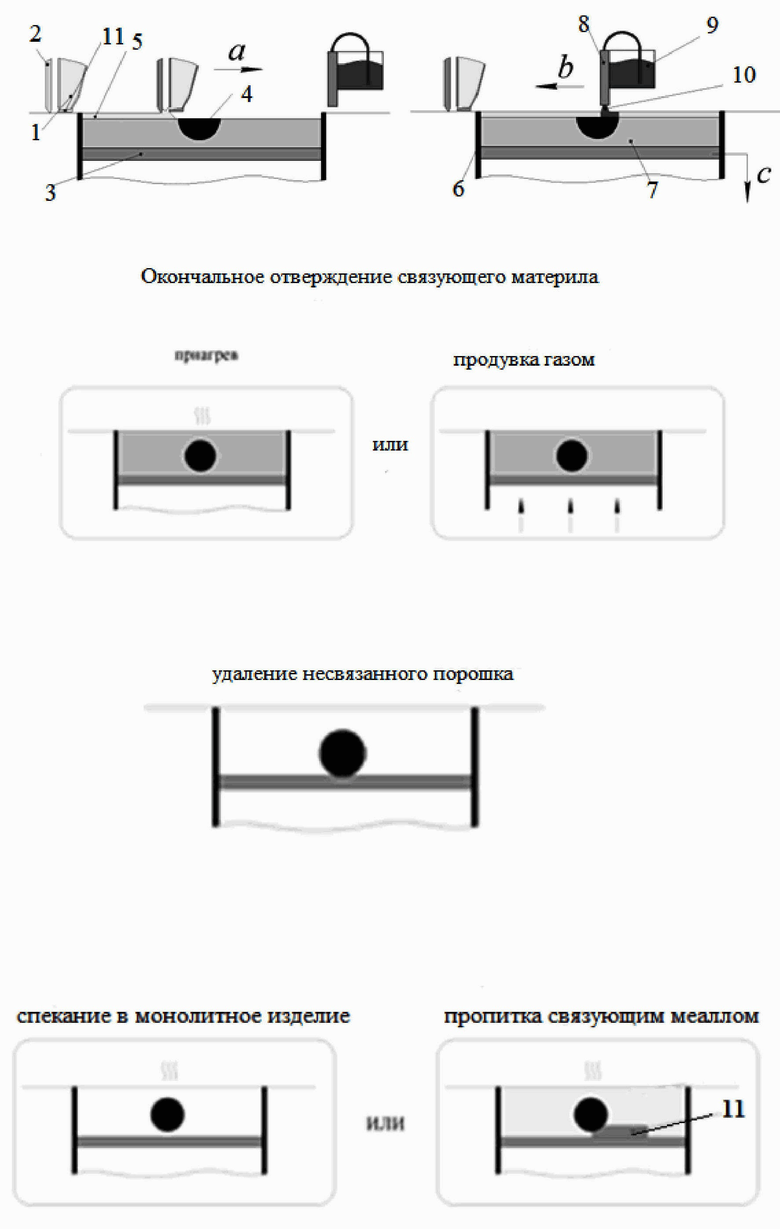

при этом скрепление порошкового материала осуществляют жидким связующим, подаваемым в участки нанесенного слоя порошка; порошковый материал выбирают из группы металлов, металлокерамики, керамика, композитных материалов и их смесей; в процессе нанесения каждого слоя осуществляют вибрационное воздействие на порошковый материал в месте разравнивания порошка разравнивающим устройством; подачу порошка для нанесения нового слоя осуществляют из устройства подачи в зону рабочей платформы перед устройством разравнивания, толщина слоя порошка составляет от 10 до 200 мкм; связующий материал подают через многосопловые пьезоэлектрические печатающие головки; после чего, при необходимости в соответствии с используемым типом связующего, осуществляют окончательное отверждение связующего путем нагрева всего рабочего объема вместе с заготовками и выдержкой в течение времени, необходимого для обеспечения отверждения, или осуществляют окончательное отверждение продувкой газом или ультразвуковым воздействием или микроволновым воздействием или электромагнитным воздействием, обеспечивающим отверждение связующего; либо используют самотвердеющие связующие (например расплавленный воск, цианокрилаты и т.п.) затем извлекают и очищают заготовку из рабочего объема, выжигают связующий материал из заготовок, спекают заготовки в монолитное изделие или пропитывают металлом (способ инфильтрация).

Кроме того, также сущность технического решения заявляемого изобретения заключается в том, что средний диаметр частиц порошкового материала, определенный при помощи ситового анализа, составляет от 1 до 100 мкм, предпочтительно от 5 до 40 мкм; устройство для нанесения связующего располагают на расстоянии не более 3 мм от обрабатываемого слоя; вибрационное воздействие осуществляют от вибрации механизма подачи устройств подачи и разравнивания смеси; вибрационное воздействие осуществляют ультразвуковым или электромагнитным вибратором, расположенным на устройстве разравнивания; подачу порошкового материала для нанесения нового слоя из устройства подачи осуществляется равномерно, с количеством порошка в единицу времени необходимым и достаточным для формирования слоя; подачу порошка для нанесения нового слоя из устройства подачи осуществляют дискретно, порционно с количеством порошка необходимым и достаточным для формирования слоя; содержание связующего материала составляет от 20 до 100% уровня насыщения порошка (процент заполнения связующим материалом объема пустот в порошковом материале); размер (объем) капли связующего компонента подаваемого через многосопловые пьезоэлектрические печатающие головки составляет от 1 до 200 пл, плотность распределения капель (разрешение печати) находится в диапазоне 100-900 точек на дюйм (dpi).

Кроме того, также сущность технического решения заявляемого изобретения заключается в том, что после нанесения связующего материала на каждом слое поверхность порошкового материала дополнительно подвергается тепловому воздействия, нагрев всего рабочего объема вместе с заготовками для окончательного отверждения связующего, осуществляют до температуры 40-500°С. Выжигание осуществляют при температуре от 300 до 1000°С в зависимости от типа связующего материала.

Таким образом, при использовании заявляемого способа повышается сложность изделий за счет применения технологии аддитивного производства и послойного синтеза. Повышается точность изделия за счет применения многосопловых пьезоэлектрических печатающих головок с крайне малым диаметром капли, что позволяет наносить толщины слоя связующего материала до 10 мкм. Применение предлагаемого способа обеспечивает возможность изготавливать металлические изделия любой конфигурации в кратчайшие сроки, что значительно ускоряет вывод продукта на рынок, повышает индивидуализацию производства и скорость реагирования на новые потребности рынки и машиностроения. Кроме того, заявляемая совокупность операций аддитивного производства позволяет повысить производительность и качество нанесения слоя за счет снижения силы внутреннего трения, а именно за счет вибрационного воздействия в наносимом материале, что в свою очередь также повышает точность изделия, его прочность и однородность укладки порошкового материала.

Также за счет снижения внутреннего трения повышается скорость нанесения порошковых материалов, что ведет к повышению производительности технологического процесса в целом.

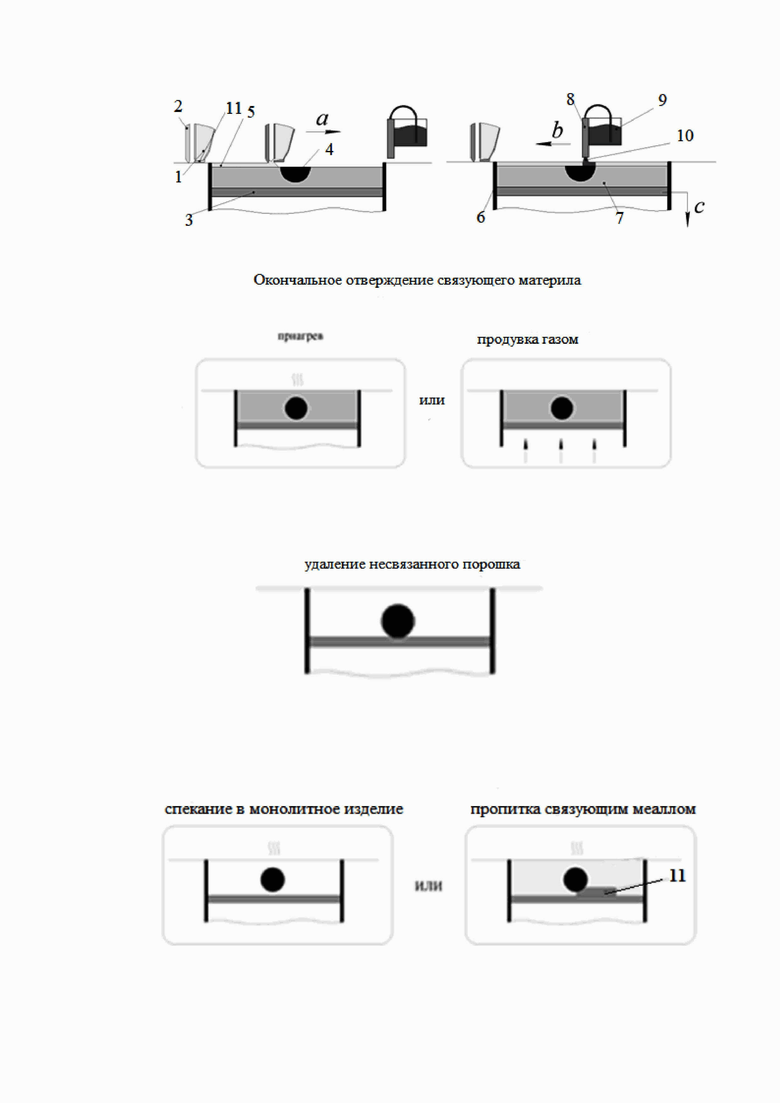

Сущность предлагаемого изобретения поясняется нижеследующим описанием и прилагаемой иллюстрацией, на которой изображена схема реализации способа аддитивного производства удаляемых литейных моделей из порошковых материалов, где

1 - порошковый материал

2 - разравнивающее устройство

3 - рабочая платформа

4 - литейная модель

5 - новый слой

6 - рабочая камера

7 - неутвержденный порошок

8 - печатающая головка

9 - связующий компонент

10 - внесение связующего компонента

11 - металл для пропитки (инфильтрации)

Со ссылкой на фиг. стрелками а, b, с показаны процессы предлагаемого способа: нанесение слоя порошкового материала 1 на рабочую платформу 2, внесение связующего материала 9 в программно-определенные участки нанесенного слоя порошка для скрепления частиц порошка в выбранных участках, опускание рабочей платформы 3 на величину слоя соответственно. Данные этапы многократно повторяют до получения заготовки металлического, металлокерамического, керамического или композиционного изделия из отвержденного порошкового материала и связующего компонента.

Порошковый материал 1 выбирают из группы, содержащей металлы, металлокерамику, керамику, композиты. Средний диаметр частиц порошкового материала, определенный при помощи ситового анализа, составляет от 1 до 100 мкм, предпочтительно от 5 до 40 мкм. Порошковый материал или их смеси наносят на рабочую платформу 3.

Затем для скрепления порошкового материала подают жидкий связующий компонент 9 в участки нанесенного слоя порошкового материала. Связующий подают через многосопловые пьезоэлектрические печатающие головки 8 (процесс нанесения показан поз.10) с толщиной нанесения слоя от 10 до 200 мкм. При этом печатающие головки располагают на расстоянии не более 3 мм от обрабатываемого слоя.

Размер (объем) капли связующего компонента, подаваемого через многосопловые пьезоэлектрические печатающие головки, составляет от 1 до 200пл, плотность распределения капель (разрешение печати) находится в диапазоне 100-900 точек на дюйм (dpi).

Содержание связующего материала составляет от 20 до 100% уровня насыщения (процент заполнения связующим материалом объема пустот в порошковом материале).

Связующий компонент выбирают в зависимости от типа порошкового материала (метал, неметалл, смесь): карнаубский воск, парафин (парафиновый воск), полиэтиленовый воск (РЕ WAX) или связующее на кислотной основе, где связывание порошка регулируется реакцией на кислотной основе, связующее на основе солей металлов, где связь между частицами порошка может образовываться в результате рекристаллизации соли или реакции замещения соли, или связующее (на основе растворителя или на водной основе), создающее заданную структуру после испарения растворителя (например поливиниловый спирт), а также самотвердеющие на воздухе связующие (например цианокрилаты).

Повторяют послойное нанесение порошкового материала на рабочую поверхность, причем подачу порошка осуществляют в зону перед устройством разравнивания 2. Подачу порошкового материала осуществляют равномерно с количеством порошка в единицу времени необходимым и достаточным для формирования слоя или осуществляют дискретно, порционно с количеством порошка необходимым и достаточным для формирования слоя.

В процессе нанесения каждого слоя осуществляют вибрационное воздействие на порошковый материал на глубину наносимого слоя в месте разравнивания порошка разравнивающим устройством 2. Вибрационное воздействие осуществляют от вибрации механизма подачи устройств подачи и разравнивания порошка или ультразвуковым (электромагнитным) вибратором, расположенным на устройстве разравнивания.

После нанесения связующего материала добиваются его отверждения (если не используется самотвердеющее связующее). Для отверждения связующего компонента нагревом каждый слой поверхности порошкового материала подвергают тепловому воздействию. Нагрев всего рабочего объема вместе с заготовками осуществляется до температуры 40-500°С. Для отверждения связующего могут использовать иные известные способы, обеспечивающие отверждение связующего, например, продувка газом, ультразвуковое воздействие, микроволновое воздействие или электромагнитное воздействие.

После отверждения извлекают заготовку из рабочего объема, очищают, выжигают связующий материала из заготовки для удаления несвязанного порошка. Выжигание осуществляют при температуре от 300 до 1000°С в зависимости от типа связующего материала.

На заключительном этапе спекают или пропитывают заготовки металлом (способ инфильтрация) в монолитное изделие.

Для реализации изобретения используют известное оборудование, например, установка BPrint M-Maxi или BPrint M-Mini.

Далее показаны примеры реализации предлагаемого способа.

Пример № 1

Для создания рабочего колеса насоса использовали порошковый материал нирезист. Средний диаметр частиц порошкового материала 20 мкм. В ходе эксперимента нирезист наносили на рабочую платформу 3Д принтера слоем толщиной 5 диаметров частиц порошкового материала. Затем вносили 1% связующего от массы порошка. В качестве связующего использовали полиэтиленовый воск (РЕ WAX). Связующий компонент подавали через многосопловые пьезоэлектрические печатающие головки объемом каждой капли 30 пл, с плотностью распределения капли 600 точек на дюйм, при этом печатающую головку располагали на расстоянии 2 мм от обрабатываемого слоя. Коэффициент заполнения пустот составлял 0,8. Затем последовательно наносили так 500 слоев, причем при каждом новом слое осуществляли вибрационное воздействие на глубину 5 диаметров частиц порошкового материала. Подачу порошкового материала осуществляли в зону перед устройством разравнивания, а вибрационное воздействие осуществляли ультразвуковым вибратором, расположенном на устройстве разравнивания. Нагрев для отверждения для данного связующего не производился, выжигание осуществлялось при температуре 500°С в течение 3 часов. Спекание осуществлялось при температуре 1200°С в течение 2 часов. Полученное сложное изделие - рабочее колесо насоса соответствует высокому качеству, на его производство при проведении эксперимента потребовалось 12 часов.

Пример № 2

Для создания поршня для беспилотного летательного аппарата использовали порошковый материал AlSil0Mg. Средний диаметр частиц порошкового материала 50 мкм. В ходе эксперимента AlSil0Mg наносили на рабочую платформу 3Д принтера слоем толщиной 2 диаметров частиц порошкового материала. Затем вносили 1.2% связующего от массы порошка. В качестве связующего использовали водный раствор поливинилового спирта. Связующий компонент подавали через многосопловые пьезоэлектрические печатающие головки объемом каждой капли 30 пл, с плотностью распределения капли 650 точек на дюйм, при этом печатающую головку располагали на расстоянии 2 мм от обрабатываемого слоя. Коэффициент заполнения пустот составлял 0,65. Затем последовательно наносили так 1300 слоев, причем при каждом новом слое осуществляли вибрационное воздействие на глубину 2 диаметров частиц порошкового материала. Подачу порошкового материала осуществляли в зону перед устройством разравнивания, а вибрационное воздействие осуществляли электрмагнитным вибратором, расположенном на устройстве разравнивания. Нагрев для отверждения для данного связующего производился при температуре 100°С, выжигание осуществлялось в два этапа, 1-ый при температуре 230°С в течение 3 часов, затем при температуре 350°С в течение 2 часов. Спекание осуществлялось при температуре 550°С в течение 3 часов. Полученное сложное изделие - поршень для беспилотного летательного аппарата соответствует высокому качеству, на его производство при проведении эксперимента потребовалось 18 часов.

Таким образом, заявляемое изобретение, способа аддитивного производства удаляемых литейных моделей из порошковых материалов позволяет повысить сложность изделий за счет применения технологии аддитивного производства и послойного синтеза, повысить точность изделия за счет применения многосопловых пьезоэлектрических печатающих головок с крайне малым диаметром капли, что позволяет формировать слой толщиной от 10 до 100 мкм, а также за счет снижения силы внутреннего трения в наносимых слоях порошковых материалов, за счет вибрационного воздействия в наносимом материале, в свою очередь также повысить точность изделия, его прочность и однородность укладки порошкового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного изготовления изделий сложной формы | 2022 |

|

RU2782715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ПЕСЧАНО-ПОЛИМЕРНЫМ ВЫЖИГАЕМЫМ МОДЕЛЯМ, ПОЛУЧЕННЫМ МЕТОДОМ 3D ПЕЧАТИ | 2024 |

|

RU2829906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ, МЕТАЛЛИЧЕСКИХ И КОМПОЗИТНЫХ ИЗДЕЛИЙ АДДИТИВНЫМИ ТЕХНОЛОГИЯМИ | 2023 |

|

RU2817238C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Способ изготовления изделий из порошковых керамических материалов | 2017 |

|

RU2668107C1 |

| Способ получения 3D-объектов сложной формы из керамики высокоэнтропийного сплава методом струйного нанесения связующего | 2022 |

|

RU2810140C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕССВИНЦОВОЙ ПЬЕЗОКЕРАМИКИ С ИСПОЛЬЗОВАНИЕМ 3D-ПЕЧАТИ | 2021 |

|

RU2787452C2 |

| Способ изготовления изделий сложной формы из песчано-полимерных систем | 2016 |

|

RU2695084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДОВ, КАТОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ И ЗАГОТОВОК ДЛЯ НИХ НА ОСНОВЕ ТАНТАЛА, НИОБИЯ, МОНООКСИДА НИОБИЯ (ОКСИДА НИОБИЯ II) ПОСРЕДСТВОМ ТЕХНОЛОГИЙ 3D-ПЕЧАТИ | 2024 |

|

RU2840055C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

Изобретение относится к порошковой металлургии, а именно к технологии послойного синтеза сложных металлических изделий из порошковых материалов. Может использоваться для изготовления изделий для авиационной, автомобилестроительной, кораблестроительной отраслей промышленности. Способ аддитивного производства металлических, керамических или композитных изделий включает послойное нанесение путем подачи порошкового материала в зону перед устройством разравнивания, при этом в процессе нанесения каждого слоя осуществляют вибрационное воздействие на порошковый материал. Порошковый материал подают через многосопловые пьезоэлектрические печатающие головки с толщиной нанесения слоя от 10 до 100 мкм. На заданные участки слоя наносят самотвердеющее связующее или связующее с последующим отверждением с формированием заготовки. После чего удаляют несвязанный порошковый материал и спекают или пропитывают заготовку металлом. Обеспечивается получение изделий сложной конфигурации с высокой точностью. 11 з.п. ф-лы, 1 ил., 2 пр.

1. Способ аддитивного производства металлических, керамических или композитных изделий, включающий послойное нанесение порошкового материала на рабочую поверхность, нанесение связующего компонента на заданные участки слоя порошкового материала, опускание рабочей платформы на величину слоя, повторение процесса до образования заданной формы изделия, отличающийся тем, что порошковый материал подают в зону перед устройством разравнивания, при этом в процессе нанесения каждого слоя осуществляют вибрационное воздействие на порошковый материал в зоне его разравнивания, через многосопловые пьезоэлектрические печатающие головки с толщиной нанесения слоя от 10 до 100 мкм наносят самотвердеющее связующее или связующее с последующим отверждением с формированием заготовки, удаляют несвязанный порошковый материал, а затем спекают или пропитывают заготовку металлом с получением монолитного изделия.

2. Способ по п. 1, отличающийся тем, что связующее выбирают из группы, содержащей карнаубский воск, парафин, полиэтиленовый воск, связующее на кислотной основе, связующее на основе солей металлов и связующее на водной основе.

3. Способ по п. 1, отличающийся тем, что используют порошковый материал с диаметром частиц от 1 до 100 мкм, предпочтительно от 5 до 40 мкм.

4. Способ по п. 1, отличающийся тем, что многосопловые пьезоэлектрические печатающие головки располагают на расстоянии не более 3 мм от обрабатываемого слоя порошкового материала.

5. Способ по п. 1, отличающийся тем, что вибрационное воздействие осуществляют посредством вибрации устройства подачи и/или разравнивания или ультразвуковым вибратором, расположенным на разравнивающем устройстве.

6. Способ по п. 1, отличающийся тем, что подачу порошкового материала осуществляют равномерно с количеством в единицу времени необходимым и достаточным для формирования слоя.

7. Способ по п. 1, отличающийся тем, что подачу порошкового материала осуществляют дискретно порционно с количеством, необходимым для формирования слоя.

8. Способ по п. 1, отличающийся тем, что содержание связующего составляет от 20 до 100% уровня насыщения.

9. Способ по п. 1, отличающийся тем, что размер капли связующего компонента составляет от 1 до 200 пл, плотность распределения капель в диапазоне 100-900 точек на дюйм.

10. Способ по п. 1, отличающийся тем, что отверждение связующего осуществляют путем теплового воздействия на поверхность порошкового материала каждого слоя.

11. Способ по п. 1, отличающийся тем, что для окончательного отверждения связующего осуществляют нагрев заготовки до температуры 40-500°С.

12. Способ по п. 1, отличающийся тем, что несвязанный порошковый материал удаляют путем выжигания связующего при температуре от 300 до 1000°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2000 |

|

RU2217265C2 |

| Способ изготовления трубчатых фильтрующих элементов | 2018 |

|

RU2699492C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА С ПРИМЕНЕНИЕМ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2021 |

|

RU2759104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2019 |

|

RU2713254C1 |

| WO 2019226815 A1, 28.11.2019 | |||

| Штанговая крепь | 1972 |

|

SU446665A1 |

| DE 4336694 A1, 04.05.1995 | |||

| US 20170312824 A1, 02.11.2017 | |||

| CN 106001572 A, 12.10.2016. | |||

Авторы

Даты

2023-08-30—Публикация

2022-10-03—Подача