Изобретение относится к нефтегазодобывающей и геолого-разведочной отраслям промышленности и предназначено для сверления стенок технологического оборудования, находящегося под давлением, с целью сообщения с внутренней полостью для проведения специальных работ по ликвидации аварийных ситуаций или открытых газонефтяных фонтанов.

Согласно Справочнику. Оборудование и инструмент для предупреждения и ликвидации фонтанов. - М. : Недра. 1996, с.184 -186) известна конструкция устройства, предназначенного для сверления стенок труб нефтяного сортамента, находящихся под давлением, с целью создания каналов сообщения с их внутренней полостью для проведения технологических операций. Привод органов управления - ручной.

Известное устройство состоит из трех основных частей: хомута, затвора и инструмента.

Устройство позволяет производить следующие виды работ:

- сверление стенок труб круглого сечения, а также квадратного профиля (ведущие бурильные трубы);

- сверление шиберов задвижек;

- сверление стенок корпусов и элементов изделий, находящихся под давлением;

- Постоянный контроль давления во вскрытой сверлением полости;

- Закачку во внутреннюю полость просверленного оборудования технологической жидкости.

Однако известная конструкция устройства для сверления обладает следующими существенными недостатками:

- конструктивное исполнение рассчитано на применение в работе при давлениях не более 35 МПа, так как предельное рабочее давление для использованных в устройстве уплотнительных элементов согласно ГОСТу 9833-73 не допускает превышения указанного давления;

- замена типа уплотнения на работоспособное при более высоких рабочих давлениях, а также увеличение прочностных характеристик конструкции не позволяет применить устройство для работы при высоких давлениях, так как возникающая после вскрытия стенок оборудования выталкивающая сила, воздействующая на шпиндель устройства, становится непреодолимой при ручном приводе вращения штурвала подачи инструмента.

Основной задачей предлагаемого технического решения является обеспечение процесса сверления оборудования, находящегося под высоким (более 35 МПа) давлением.

Достигнутый при этом технический результат - компенсация действующих на шпиндель выталкивающих сил, возникающих после вскрытия полости просверливаемого оборудования.

Поставленная задача решается следующим образом.

В устройстве для сверления оборудования, находящегося под давлением и состоящего из корпуса, шпинделя со сверлом, ходового винта, присоединительного фланца с узлом контроля давления, штурвалов поступательного и вращательного движения сверла, шпиндель имеет в сечении шестигранную форму и установлен с возможностью возвратно-поступательного движения в корпусе, внутренняя полость которого в нижней части имеет шестигранное сечение, обеспечивающее передачу шпинделю вращательного движения, при этом в стенке шпинделя, снабженного по всей длине полостью для пропуска ходового винта, просверлены два отверстия для перепуска давления рабочей среды из внутренней полости просверливаемого оборудования во внутреннюю полость устройства, обеспечивая выравнивание величин давления рабочей среды во внутренней полости корпуса и полости просверливаемого оборудования и снятие выталкивающего усилия со шпинделя.

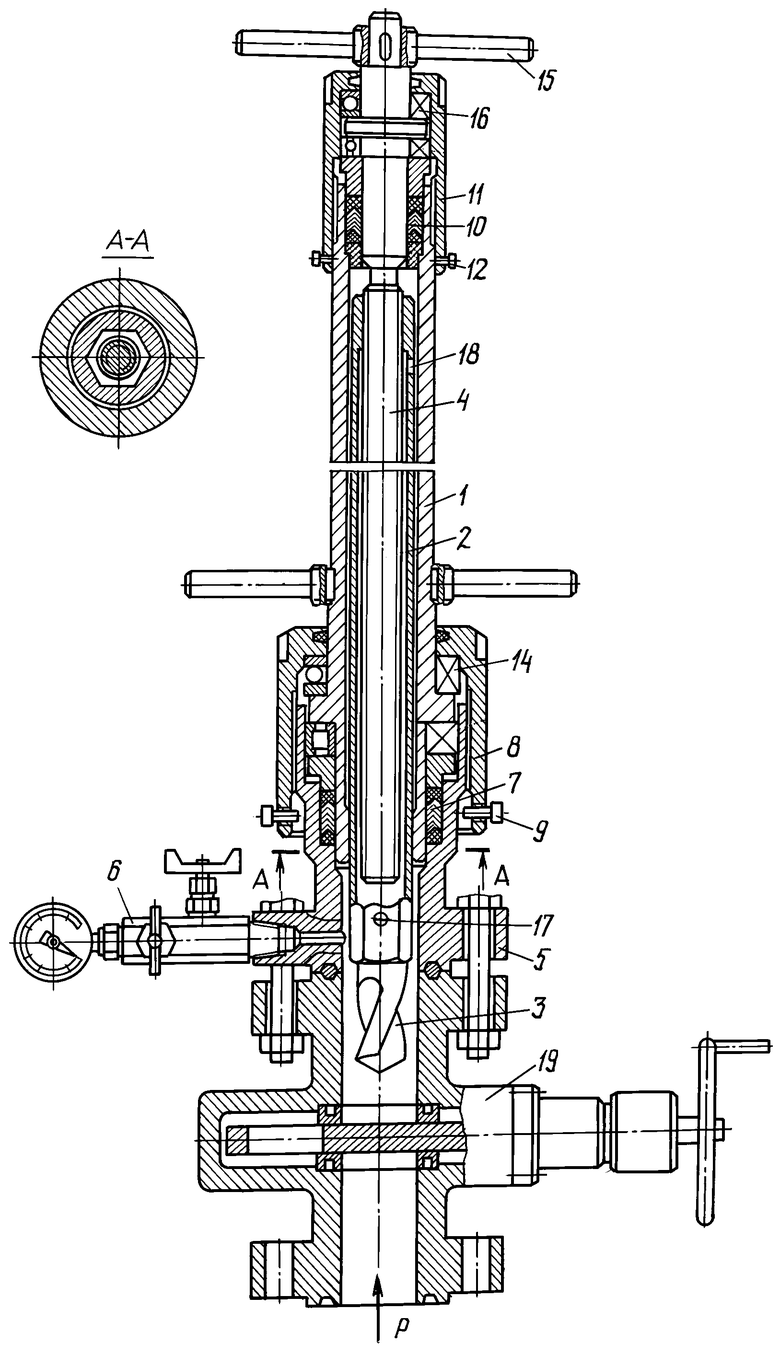

Конструкция предлагаемого устройства для сверления оборудования, находящегося под давлением (далее по тексту - устройство), приводится на чертеже.

Устройство состоит из полого корпуса 1, концентрично расположенного в нем полого шпинделя 2 с закрепленным на его нижнем конце сверлом 3, ходового винта 4 с наружной трапецеидальной левой резьбой, присоединительного фланца 5 с узлом контроля величины давления в полости устройства 6 и расположенным внутри него уплотнительным узлом 7, накидной гайки 8 с фиксирующими eе на фланце четырьмя болтами 9; в верхней части корпуса располагается уплотнительный узел 10, а на его резьбовую часть навинчена гайка 11 с фиксирующими ее на корпусе четырьмя болтами 12. Корпус 1 приводится во вращение вручную штурвалом 13 в подшипниковом узле 14, а ходовой винт 4 приводится во вращение штурвалом 15 в подшипниковом узле 16. Внутренняя полость корпуса 1 по всей длине выполнена цилиндрической формы за исключением его нижней части, выполненной шестигранной формы. Наружная поверхность шпинделя 2 по всей длине изготавливается шестигранной, входящей в шестиугольное отверстие в корпусе 1 (сечение А-А).

Внутренняя полость шпинделя цилиндрическая, верхняя ее часть выполнена в виде гайки с резьбой, сопрягаемой с резьбой ходового винта 4. В стенках шпинделя просверлены отверстия 17 и 18 для перепуска давления рабочей среды "Р" из полости оборудования в полость устройства. Устройство к просверливаемому оборудованию крепится посредством задвижки 19, являющейся отсекающим от давления рабочей среды Т" узлом при его монтаже-демонтаже.

Для проведения операции сверления просверливаемое оборудование оснащается специальным герметичным узлом, имеющим присоединительный фланец того же типоразмера, что и фланец отсекающей задвижки.

Компенсация возникающей выталкивающей силы на шпиндель 2 осуществляется перепуском давления рабочей среды "Р" (через отверстие 17 - кольцевой зазор между стенками шпинделя 2 и ходового винта 4 - отверстие 18) во внутреннюю полость корпуса 1, герметичную по отношению к внешней среде за счет уплотнительных узлов 7 и 10.

Порядок работы с устройством следующий.

Фланцем 5 устройство монтируется на закрытую задвижку 19, которая предварительно устанавливается на просверливаемое оборудование, оснащенное специальным герметичным узлом.

После ее открытия штурвалом 15 приводится во вращение по часовой стрелке ходовой винт 4, в результате чего шпиндель 2 со сверлом 3 поступательно движется через открытую задвижку 19 в полость оборудования до упора сверлом в место сверления, после чего штурвалом 13 приводится во вращение по часовой стрелке корпус 1 и соответственно шпиндель со сверлом.

При одновременном вращении штурвалов 13 и 15 производится сверление.

После вскрытия концом сверла внутренней полости просверливаемого оборудования давление среды проходит в полость устройства и, действуя на площадь поперечного сечения шпинделя, создает выталкивающую силу, препятствующую дальнейшему вводу шпинделя. Через просверленные в стенке шпинделя отверстия "17" и "18" давление рабочей среды передается в верхнюю часть внутренней полости корпуса 1 и тем самым компенсирует возникшую выталкивающую силу. Для дальнейшего сверления работающему персоналу необходимо преодолевать только усилия трения в подшипниковых и уплотнительных узлах, не затрачивая энергию на преодоление выталкивающей силы.

После окончания процесса сверления шпиндель вращением штурвала 15 против часовой стрелки выводится из полости оборудования, запорная (отсекающая) задвижка закрывается, узлом 6 давление из внутренней полости устройства стравливается в атмосферу и устройство демонтируется.

Устройство может быть использовано и в других отраслях промышленности: нефтехимической, химической и пр.

Объектами сверления также могут быть трубы, запорная арматура, сосуды под давлением и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СВЕРЛИЛЬНО-ФРЕЗЕРНОЕ УСФ | 2006 |

|

RU2309821C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| Способ восстановления проходного канала задвижек на устье скважины | 2019 |

|

RU2704498C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗАКРЫВАЮЩЕЙ СИСТЕМЫ ДЛЯ ГАЗОПРОВОДОВ, НАХОДЯЩИХСЯ ПОД ДАВЛЕНИЕМ | 2017 |

|

RU2675429C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ СКВАЖИН | 2004 |

|

RU2274726C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| Устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой | 2023 |

|

RU2807425C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2019 |

|

RU2730895C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2232868C2 |

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ ВОДОПРОВОДА | 1994 |

|

RU2086735C1 |

Изобретение относится к нефтегазодобывающей промышленности и геологоразведке. Устройство состоит из корпуса, шпинделя со сверлом, ходового винта, присоединительного фланца с узлом контроля давления, штурвалов поступательного и вращательного движения сверла. Для обеспечения сверления оборудования, находящегося под высоким давлением, шпиндель, имеющий в сечении шестигранную форму, установлен с возможностью возвратно-поступательного движения в корпусе, внутренняя полость которого в нижней части имеет шестигранное сечение, обеспечивающее передачу шпинделю вращательного движения. При этом в стенке шпинделя, снабженного по всей длине полостью для пропуска ходового винта, просверлены два отверстия для перепуска давления рабочей среды из внутренней полости просверливаемого оборудования во внутреннюю полость устройства, обеспечивая выравнивание величин давления во внутренней полости корпуса и полости просверливаемого оборудования и снятие выталкивающего усилия со шпинделя. 1 ил.

Устройство для сверления оборудования, находящегося под давлением, состоящее из корпуса, шпинделя со сверлом, ходового винта, присоединительного фланца с узлом контроля давления, штурвалов поступательного и вращательного движения сверла, отличающееся тем, что шпиндель, имеющий в сечении шестигранную форму, установлен с возможностью возвратно-поступательного движения в корпусе, внутренняя полость которого в нижней части имеет шестигранное сечение, обеспечивающее передачу шпинделю вращательного движения, при этом в стенке шпинделя, выполненного по всей длине с полостью для пропуска ходового винта, просверлены два отверстия для перепуска давления рабочей среды из внутренней полости просверливаемого оборудования во внутреннюю полость устройства для обеспечения выравнивания величин давления во внутренней полости корпуса и полости просверливаемого оборудования и снятия выталкивающего усилия со шпинделя.

| РАДКОВСКИЙ В.Р | |||

| и др | |||

| Оборудование и инструмент для предупреждения и ликвидации фонтанов | |||

| Справочник | |||

| - М.: Недра, 1996, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| SU 117288, 12.02.1959 | |||

| Устройство для сверления отверстийВ ТРубОпРОВОдЕ пОд избыТОчНыМ дАВ-лЕНиЕМ | 1979 |

|

SU814589A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1998 |

|

RU2148478C1 |

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ ОТВОДА В ДЕЙСТВУЮЩИЙ ТРУБОПРОВОД | 2000 |

|

RU2170874C2 |

| Устройство для измерения скольжения колесных пар локомотива | 1981 |

|

SU965819A2 |

Авторы

Даты

2003-11-27—Публикация

2002-07-08—Подача