Изобретение относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и предназначено для дистанционного сверления стенок технологического оборудования, находящегося под давлением, с целью сообщения с внутренней полостью для проведения специальных работ по ликвидации аварийных ситуаций или открытых газонефтяных фонтанов.

Известна конструкция устройства для сверления оборудования, находящегося под давлением [1], состоящего из корпуса, шпинделя со сверлом, ходового винта, присоединительного фланца с узлом контроля давления, штурвалов поступательного и вращательного движения сверла.

Основной задачей достигнутого в устройстве технического решения является компенсация действующих на шпиндель выталкивающих сил, возникающих при сверлении оборудования под высоким (более 35 МПа) давлением, которая обеспечивается за счет выравнивания давления рабочей среды во внутренних полостях корпуса устройства и просверливаемого оборудования.

Однако известное устройство обладает следующими существенными недостатками:

- операция сверления производится непосредственно оперативным персоналом только вручную. При необходимости сверления элементов устьевого оборудования на фонтанирующей скважине, с содержанием в скважинной среде сероводорода, фонтанирующую струю искусственно поджигают в целях предотвращения отравляющего воздействия сероводорода на окружающую среду, так как он является одним из токсичных сильнейших веществ. В этом случае длительное пребывание в зоне воздействия высокой температуры лиц оперативного персонала, затрачивающих при этом значительные физические нагрузки при сверлении вручную, сопряжено с высоким риском для их здоровья и жизни;

- отсутствует возможность визуального контроля величины осевого перемещения сверла (глубины сверления), так как контроль глубины сверления становится крайне необходимым при проведении операции сверления без участия оперативного персонала.

Основной задачей настоящего изобретения является обеспечение выполнения сверления оборудования, находящегося в зоне воздействия высокой температуры, без длительного пребывания в этой зоне лиц оперативного персонала.

Решение поставленной задачи достигается применением сверлильно-фрезерного устройства УСФ, содержащего корпус, опорную стойку, шпиндель со сверлом, ходовой винт, присоединительный фланец с узлом контроля давления, штурвалы поступательного и вращательного движения сверла и снабженного узлом привода вращения шпинделя от гидравлического мотора, выполненного с возможностью дистанционного управления изменением давления рабочей жидкости от гидравлической насосной станции и узлом автоматической подачи шпинделя, выполненного с возможностью осевой подачи сверла.

Кроме этого, устройство снабжено датчиком слаботочных электрических импульсов для приведения в действие автономного электронного цифрового счетчика, выполненного с возможностью дистанционного контроля осевого перемещения сверла с точностью до 1 мм.

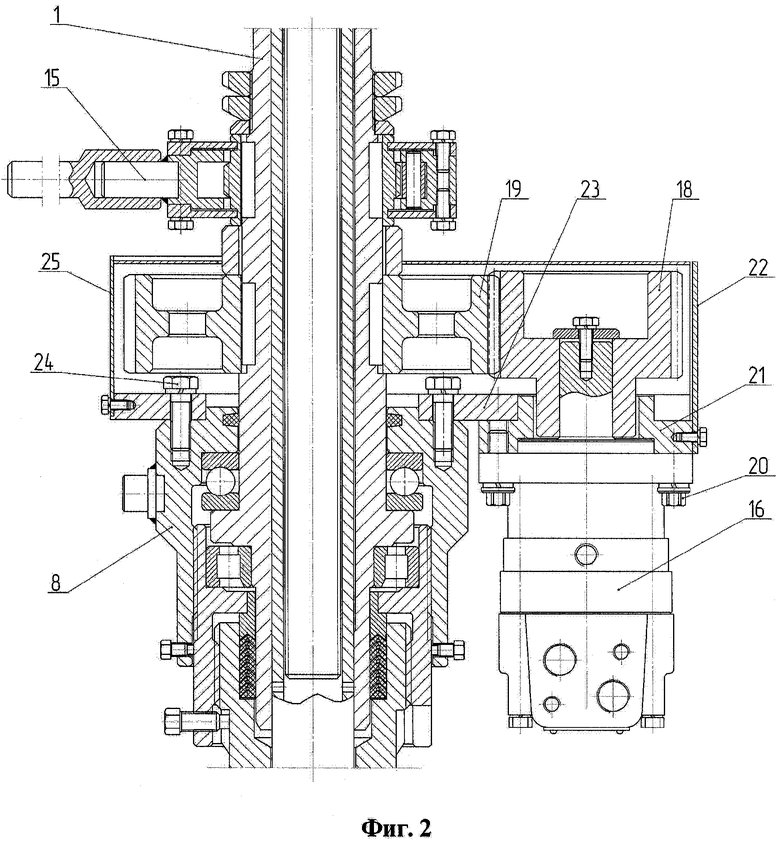

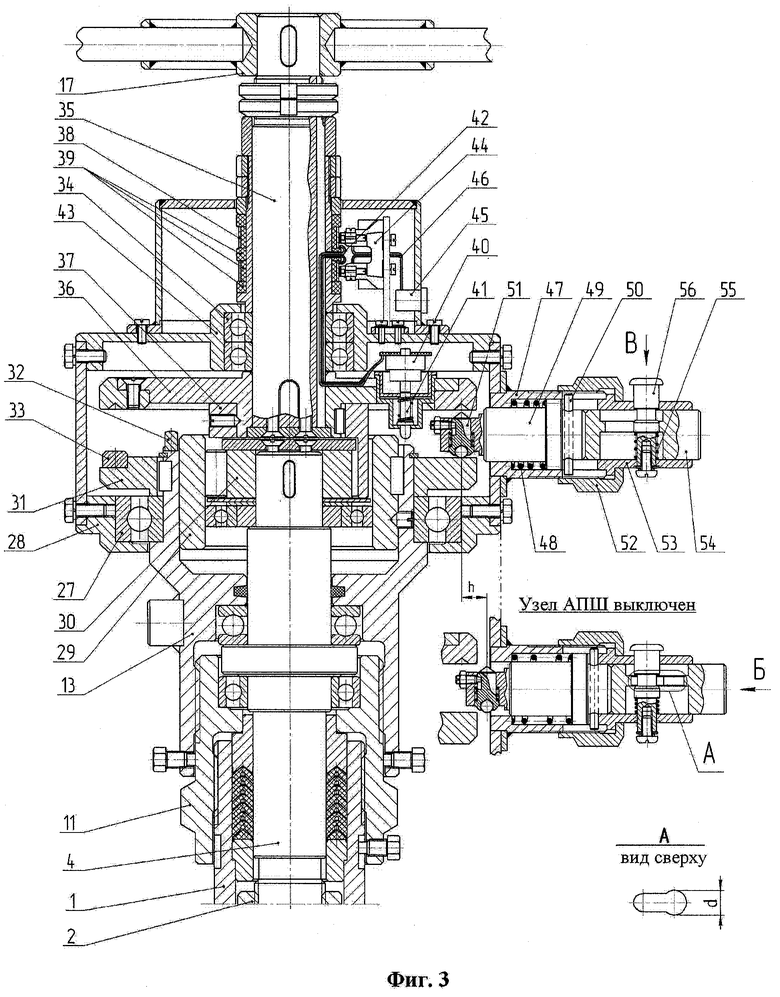

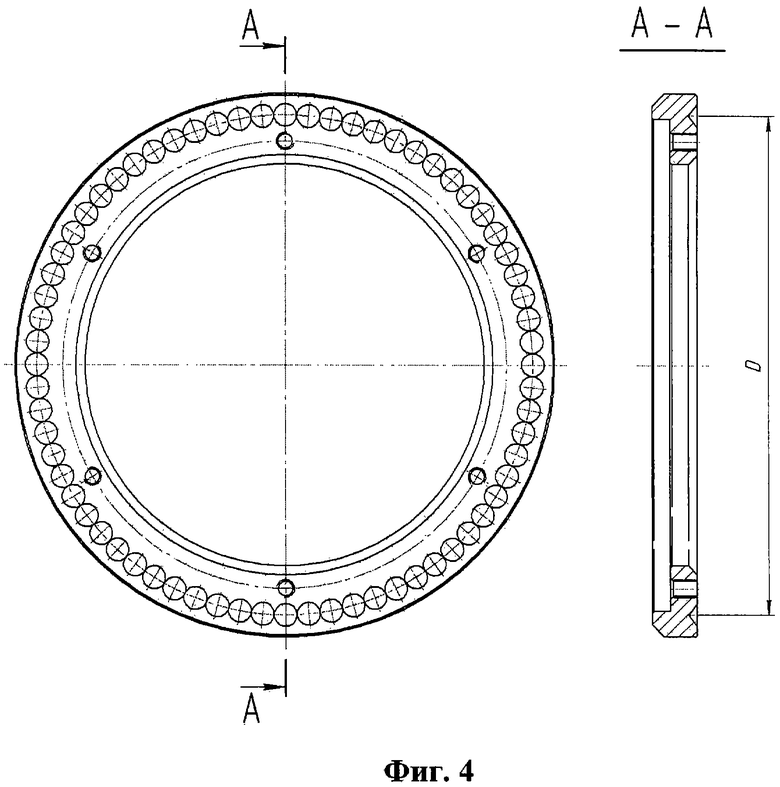

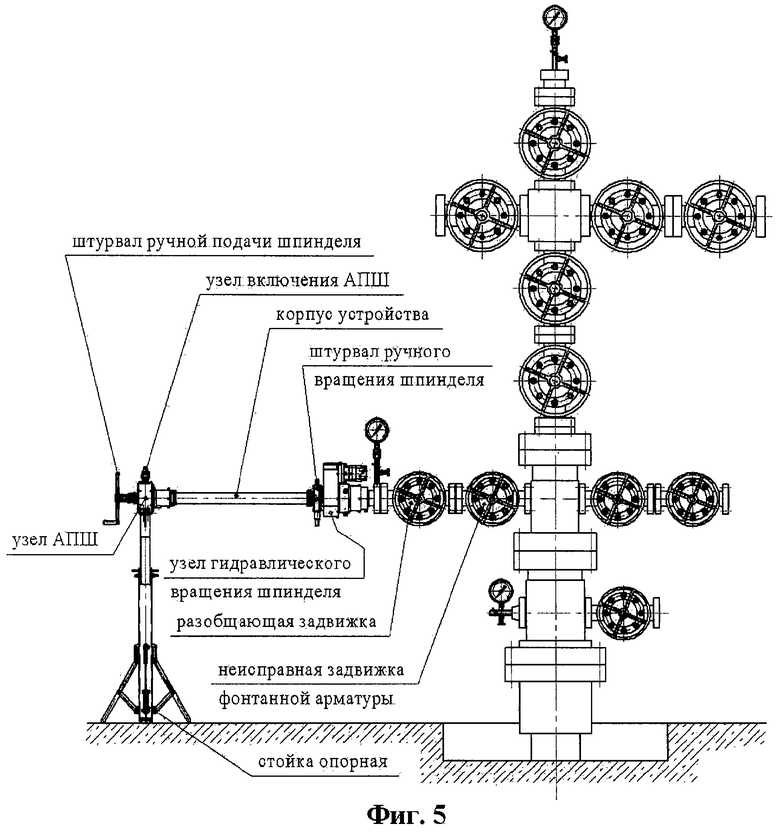

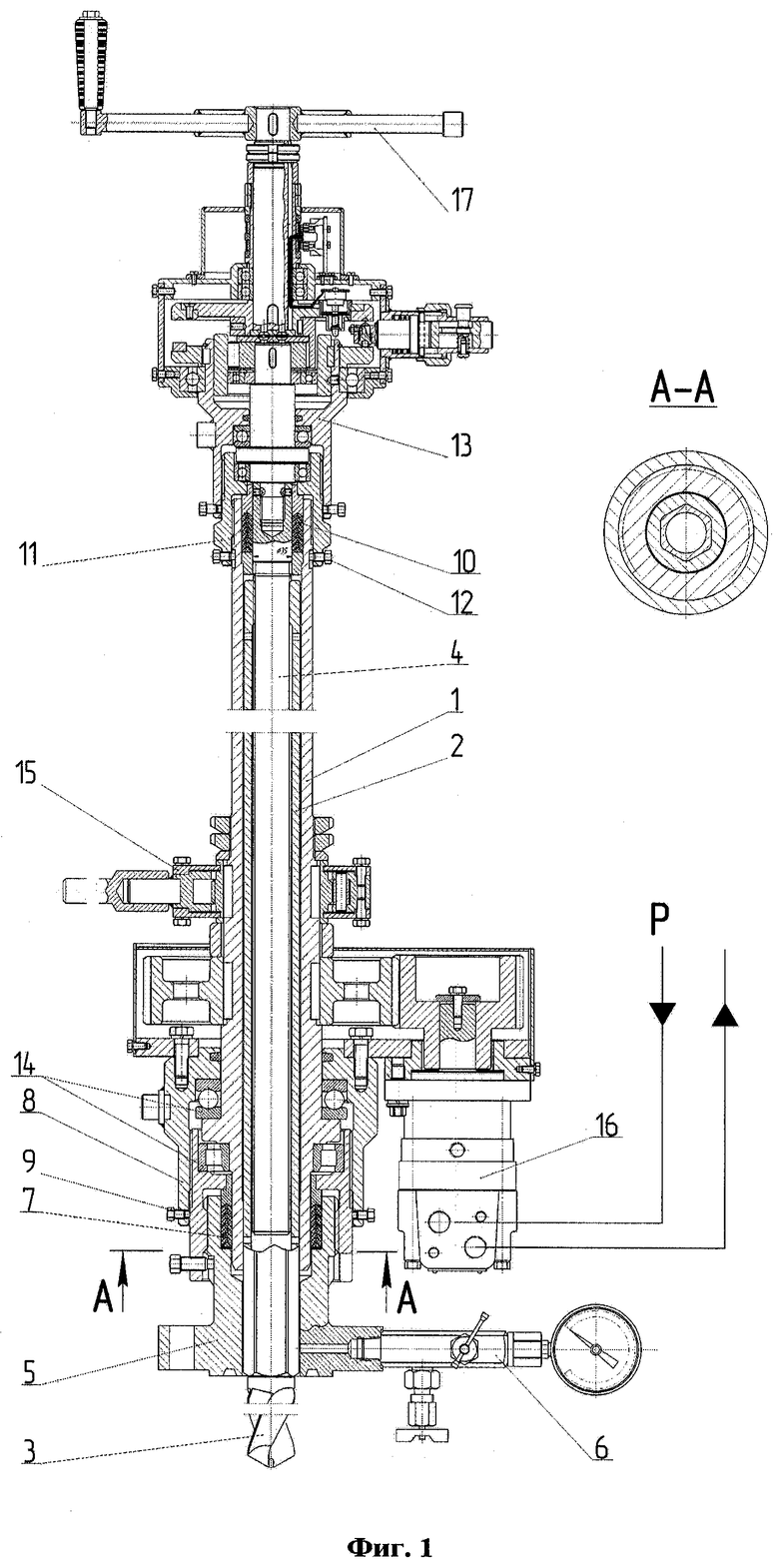

Конструкция устройства приведена на фиг.1. На фиг.2, укрупненно, встроенный в конструкцию устройства узел привода вращения шпинделя от гидромотора. На фиг.3, укрупненно, встроенные в конструкцию устройства узел автоматической осевой подачи шпинделя и датчик слаботочных электрических импульсов. На фиг.4 - конструкция детали с коническими углублениями диска фиксаторного, установленного в узле автоматической подачи шпинделя. На фиг.5 - схема монтажа устройства на скважине для сверления шибера неисправной задвижки фонтанной арматуры.

Устройство (фиг.1) состоит из: полого корпуса 1 с концентрично расположенным в нем полым шпинделем 2 и закрепленным на его нижнем конце инструментом 3 (сверло или фреза); ходового винта 4 с левой трапецеидальной резьбой; присоединительного фланца 5 с узлом контроля величины давления в полости устройства 6 и уплотнительным узлом 7;накидной гайки 8 с фиксирующими ее на фланце четырьмя болтами 9. В верхней части корпуса располагается уплотнительный узел 10, а на его резьбовую часть навинчена резьбовая втулка 11 с фиксирующими ее на корпусе четырьмя болтами 12. На втулку резьбовую 11 навинчен корпус узла автоматической подачи шпинделя 13 (далее по тексту - узел АПШ). Корпус 1 может приводиться во вращение в подшипниковом узле 14 вручную штурвалом 15 или дистанционно гидромотором 16 при подаче рабочей жидкости с избыточным давлением Р от гидравлической насосной станции, располагаемой вне опасной зоны производства работ. Ходовой винт 4 может приводиться во вращение вручную штурвалом 17 или автоматически при включенном в работу узле АПШ. Внутренняя полость корпуса 1 по всей длине выполнена цилиндрической формы за исключением его нижней части, выполненной в форме шестигранного отверстия. Наружная поверхность шпинделя 2 по всей длине изготавливается шестигранной, входящей в шестигранное отверстие в корпусе (сечение А-А).

Встроенный в конструкцию устройства узел привода вращения шпинделя от гидравлического мотора (фиг.2) состоит из гидромотора 16 с установленной на его вале ведущей шестерней 18, которая входит в зацепление с ведомым зубчатым колесом 19, зафиксированным на корпусе устройства шпоночным соединением. Гидромотор жестко закреплен болтами 20 на подвижной планке 21 с закрепленной на ней крышкой 22, которая имеет возможность, после ослабления крепежных болтов (на фиг.2 не показаны), перемещаться по плите 23, жестко закрепленной на накидной гайке устройства 8 болтами 24. Зубчатое соединение закрыто защитным кожухом 25. При подаче в гидромотор рабочей жидкости с избыточным давлением от гидравлической насосной станции происходит вращение корпуса устройства вместе с расположенным внутри него шпинделем.

Встроенный в конструкцию устройства узел АПШ (фиг.3) состоит из корпуса 13, закрепленного на втулке резьбовой втулкой 11, которые вместе с корпусом устройства 1 вращаются в подшипнике 27, установленном в неподвижном кожухе 28. Основным функциональным элементом узла АПШ является роликовая обгонная муфта, обойма 29 которой неподвижно вставлена в цилиндрическую расточку корпуса 13, а ступица 30 насажена на конец винта ходового 4. На наружной цилиндрической поверхности корпуса 13 жестко закреплен диск 31 с кулачком 32. На торцевой поверхности корпуса 13 закреплены кулачки 33, количество которых равно величине шага резьбы ходового винта устройства.

В подшипниковый узел 34 установлен валик 35, который может приводиться во вращение штурвалом 17 устройства. На этом валике установлен диск фиксаторный 36 с поводковой вилкой 37, а также закреплены два токосъемных кольца 38, изолированных друг от друга комплектом диэлектрических колец 39.

В диск фиксаторный 36 встроен датчик слаботочных электрических импульсов 40, представляющий собой нормально разомкнутый герметизированный контакт (далее по тексту - геркон), срабатывающий (замыкающийся) от каждого приближения к нему подпружиненного постоянного магнита, на который воздействует ползунок 41, подталкиваемый кулачками 33 при вращении корпуса 13. Датчик 40 соединен с кольцами 38 двумя электрическими проводниками 42, проложенными в специально отфрезерованных пазах диска фиксаторного 36 и валика 35.

На боковой поверхности кожуха 43 установлен токосъемник 44, соединенный со штепсельным гнездом 45 двумя электрическими проводниками 46.

На образующей поверхности кожуха 43 закреплен болтами узел включения АПШ, состоящий из стакана 47, в котором под действием пружины 48 перемещается ползун 49 с запрессованным штифтом 50 и встроенным подпружиненным толкателем 51. Ползун 49 закреплен в стакане 47 накидной гайкой 52 посредством направляющей втулки 53, внутри которой перемещается фиксатор 54. В фигурном пазе фиксатора 54 (выноска А), продольная ось которого совмещена с осью сквозного отверстия в направляющей втулке 53, перемещается под действием пружины 55 кнопка 56.

Устройство работает следующим образом.

С помощью специальных приспособлений, обеспечивающих герметичность соединений, устройство крепится к оборудованию, внутренняя полость которого находится под действием избыточного давления, в месте, где необходимо произвести сверление.

При выведенном из зацепления с ведомым зубчатым колесом гидромоторе 16 (фиг.1), вращением штурвала 17 вводят шпиндель 2 в зону сверления до соприкосновения конца режущего инструмента (сверло или фреза) со стенкой объекта, подлежащего сверлению, после чего гидромотор вводят в зацепление с ведомым зубчатым колесом.

Сверление может производиться в ручном и механическом режимах, осуществляя осевую подачу режущего инструмента как вручную, так и использованием узла АПШ.

При ручном режиме сверления вращение сверла осуществляется при вращении корпуса 1 штурвалом 15. При механическом сверлении - вращением корпуса 1 гидромотором 16. Контроль глубины сверления производится в процессе проведения операции сверления посредством автономного электронного цифрового счетчика, подсоединяемого к штепсельному гнезду 45 (фиг.3) устройства и показывающего величину осевого перемещения шпинделя в миллиметрах.

Узел АПШ работает следующим образом.

Установленная в узле АПШ обгонная роликовая муфта по принципу действия относится к группе II, т. е. передает медленное вращение в одном направлении и ускоренное вращение в двух направлениях [2, стр. 365]. Обойма 29 муфты является ведущим звеном и при вращении гидромотором корпуса устройства по часовой стрелке (вид по Г) крутящий момент за счет заклиненных роликов передается на ступицу 30 и, соответственно, на винт ходовой 4. При этом через поводковую вилку 37 приводится во вращение с той же угловой скоростью и валик 35 с диском фиксаторным 36.

Кулачок 32 при каждом совершенном обороте воздействует на подпружиненный толкатель 51, который, перемещаясь вдоль своей оси, входит коническим наконечником в коническое углубление диска фиксаторного 36 и останавливает его вращение. При этом поводковая вилка 37 выводит ролики обгонной муфты из заклинивания между обоймой и ступицей, в результате чего винт ходовой также останавливается, а продолжающий вращаться вместе с корпусом устройства шпиндель совершает продольное (осевое) перемещение по неподвижному ходовому винту на величину, пропорциональную времени, в течение которого скользящая по толкателю 51 горизонтальная поверхность кулачка 32 удерживает толкатель в заглубленном положении в диске фиксаторном 36. После выхода кулачка 32 из контакта с толкателем 51 последний под действием пружины 57 возвращается в исходное положение, ролики обгонной муфты вновь заклиниваются и диск фиксаторный 36 с валиком 35 и винтом ходовым 4 продолжают свое вращение вместе со шпинделем. Таким образом, при постоянном вращении гидромотором корпуса устройства шпиндель устройства при каждом обороте перемещается вдоль своей оси на определенную величину, формируя тем самым автоматическую подачу сверла при сверлении.

Выключение узла АПШ производится воздействием на кнопку 56 в направлении «В», в результате чего ползун 49, под действием пружины 48, перемещается на величину h и выводит толкатель 51 из зоны воздействия на него кулачка 32 при вращении дисков 31 и 36.

При выключенном положении узла АПШ производят ручное осевое перемещение шпинделя вращением штурвала 17 при неподвижном корпусе 1 устройства. Сверление производят осевой подачей шпинделя путем кратковременной ручной остановки вращения валика 35 как при механизированном вращении корпуса устройства гидромотором, так и при ручном его вращении штурвалом 15.

Включается узел АПШ воздействием на фиксатор 54 в направлении «Б», при этом после перемещения фиксатора на величину h кнопка 56 под действием пружины 55 своим большим по диаметру пояском входит в увеличенное отверстие диаметром d фигурного паза (выноска А) и фиксирует его в этом положении.

Отсчет величины осевого перемещения шпинделя происходит следующим образом.

Диски 31 и 36 при вращении корпуса устройства вращаются с одинаковой угловой скоростью в случае выключенного узла АПШ. При включенном узле АПШ синхронность вращения дисков нарушается, они начинают сдвигаться относительно друг друга в радиальном направлении и кулачки 33 поочередно воздействуют на ползунок 41, перемещающий постоянный магнит, в результате чего срабатывает (замыкается) геркон датчика импульсов 40. Подключенный к штепсельному гнезду 45 электронный цифровой счетчик отсчитывает и выводит на табло каждое срабатывание геркона. При каждом полном обороте дисков 31 и 36 относительно друг друга счетчик отображает число срабатываний геркона, равное величине шага резьбы ходового винта устройства, т.е. одно срабатывание геркона соответствует величине хода шпинделя, равное 1 мм.

При синхронном вращении дисков (узел АПШ выключен) воздействие кулачков 33 на ползунок 41 исключено.

Один из вариантов монтажа устройства для выполнения операции по сверлению шибера неисправной задвижки фонтанной арматуры скважины приведен на фиг.5. При таком варианте монтажа устройства сверление можно производить как ручным (гидропривод отключен), так и дистанционным (с применением гидропривода) способами, с включением узла АПШ в процессе сверления.

Устройство может быть использовано и в других отраслях промышленности: нефтехимической, химической и пр.

Объектами сверления также могут быть трубы, запорная арматура, сосуды под давлением и др.

Источники информации

1. Патент на изобретение № 2217269 «Устройство для сверления оборудования, находящегося под давлением», г.Москва, 27 ноября 2003 г.

2. В.И.Анурьев «Справочник конструктора-машиностроителя», т.2, М.: Машиностроение, 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОБОРУДОВАНИЯ, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2217269C1 |

| Способ восстановления проходного канала задвижек на устье скважины | 2019 |

|

RU2704498C1 |

| Устройство для прокола труб | 2021 |

|

RU2765185C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| Привод подачи стеблевой бабки станка глубокого сверления | 1983 |

|

SU1122442A1 |

| Автомат для сверления ушковых пуговиц | 1976 |

|

SU599984A1 |

| Устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой | 2023 |

|

RU2807425C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ СКВАЖИН | 2004 |

|

RU2274726C2 |

| Устройство для вибрационного сверления отверстий | 1986 |

|

SU1379015A1 |

Устройство сверлильно-фрезерное УСФ для сверления оборудования, находящегося под давлением, относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и содержит корпус, стойку опорную, шпиндель со сверлом, ходовой винт, присоединительный фланец с узлом контроля давления, штурвалы поступательного и вращательного движения сверла. Вращение сверла, помимо ручного привода, может производиться встроенным в конструкцию устройства узлом привода вращения шпинделя от гидравлического мотора, управление режимом работы которого осуществляется дистанционно с пульта управления гидравлической насосной станции, располагаемой вне опасной зоны. Осевая подача сверла в процессе сверления может осуществляться включением встроенного в конструкцию устройства узла автоматической подачи шпинделя. Контроль величины осевого перемещения сверла, в том числе и при сверлении, может осуществляться в миллиметрах дистанционно посредством автономного электронного цифрового счетчика, подключаемого к устройству и функционирующего от встроенного в конструкцию устройства датчика слаботочных электрических импульсов. Обеспечивается выполнение операции сверления оборудования, находящегося в зоне воздействия высокой температуры, без длительного пребывания в этой зоне лиц оперативного персонала. 1 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОБОРУДОВАНИЯ, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2217269C1 |

| Устройство для сверления отверстийВ ТРубОпРОВОдЕ пОд избыТОчНыМ дАВ-лЕНиЕМ | 1979 |

|

SU814589A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1998 |

|

RU2148478C1 |

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ ОТВОДА В ДЕЙСТВУЮЩИЙ ТРУБОПРОВОД | 2000 |

|

RU2170874C2 |

| Устройство для измерения скольжения колесных пар локомотива | 1981 |

|

SU965819A2 |

Авторы

Даты

2007-11-10—Публикация

2006-02-10—Подача