Изобретение относится к области металлургии, а именно к изготовлению сварочной проволоки на основе железа, и может использоваться в авиационной технике и других отраслях народного хозяйства для сварки высокопрочных сталей.

Известен состав свариваемой стали следующего химического состава, мас.%:

С - 0,33-0,4

Si - 0,3-0,6

Мn - 1,2-1,5

Сr - 1,5-2,0

Ni - 0,6-1,2

W - 0,3-0,6

Мо - 0,15-0,25

V - 0,1-0,2

Nb - 0,04-0,06

В - 0,001-0,005

S - 0,009-0,012

Р - 0,009-0,012

Fe - Остальное [1]

Недостатком известной стали является низкая сопротивляемость образованию горячих трещин, что не позволяет использовать ее для изготовления качественной сварочной проволоки.

Известен состав свариваемой стали следующего химического состава, мас.%:

С - 0,25-0,45

Мn - 0,4-1,0

Сr - 1,75-3,75

Ni - 0,4-1,0

Мо - 0,75-2,5

V - 0,35-0,8

Fe - Остальное [2]

Недостатком ее являются низкие свойства сварного соединения.

Известен состав сварочной проволоки следующего химического состава, мас. %:

С - 0,1-0,45

Si - 0,2-0,4

Мn - 0,6-0,8

Сr - 1,8-2,0

Ni - 0,6-0,8

Мо - 0,35-0,6

V - 0,01-0,03

Zr - 0,05-0,25

Nb - 0,01-0,03

Се - 0,01-0,06

В - 0,001-0,003

Fе - Остальное [3]

Сварные соединения с использованием известной сварочной проволоки имеют склонность к хрупким разрушениям.

Наиболее близким по химическому составу и назначению аналогом, взятым за прототип, является состав сварочной проволоки, мас.%:

С - 0,18-0,25

Si - 0,8-1,2

Мn - 1,7-2,2

Сr - 1,5-2,0

Ni - 1,0-1,3

W - 0,9-1,3

Мо - 0,4-0,5

La или Се - 0,03-0,08

Fe - Остальное [4]

Недостатком прототипа является низкая прочность сварного соединения, полученного при использовании проволоки данного состава.

Технической задачей изобретения является создание сварочной проволоки, обладающей повышенной прочностью сварного соединения при сохранении его вязкости и стойкости против образования горячих трещин.

Поставленная техническая задача достигается тем, что предложен состав сварочной проволоки, включающий углерод, кремний, марганец, хром, никель, вольфрам, молибден, железо, который дополнительно содержит ванадий, иттрий, кобальт и алюминий при следующем соотношении компонентов, мас.%:

C - 0,3-0,35

Si - 0,3-0,6

Мn - 1,5-2,0

Сr - 2,0-2,5

Ni - 1,0-2,0

W - 1,0-1,5

Мо - 0,4-0,5

V - 0,05-0,10

Со - 0,5-1,0

Y - 0,04-0,06

Аl - 0,01-0,03

Fe - Остальное

Введение ванадия, кобальта, иттрия и алюминия в предлагаемый состав сварочной проволоки при заявленном соотношении компонентов позволило повысить прочность сварного соединения при сохранении вязкости и стойкости против образования горячих трещин.

Пример осуществления

Технология изготовления сварочной проволоки включает следующие стадии: выплавка металла в вакуумных печах, ковка слитка на прутки, отжиг прутков, волочение на необходимый диаметр с промежуточными отжигами, обработка поверхности сварочной проволоки (травление).

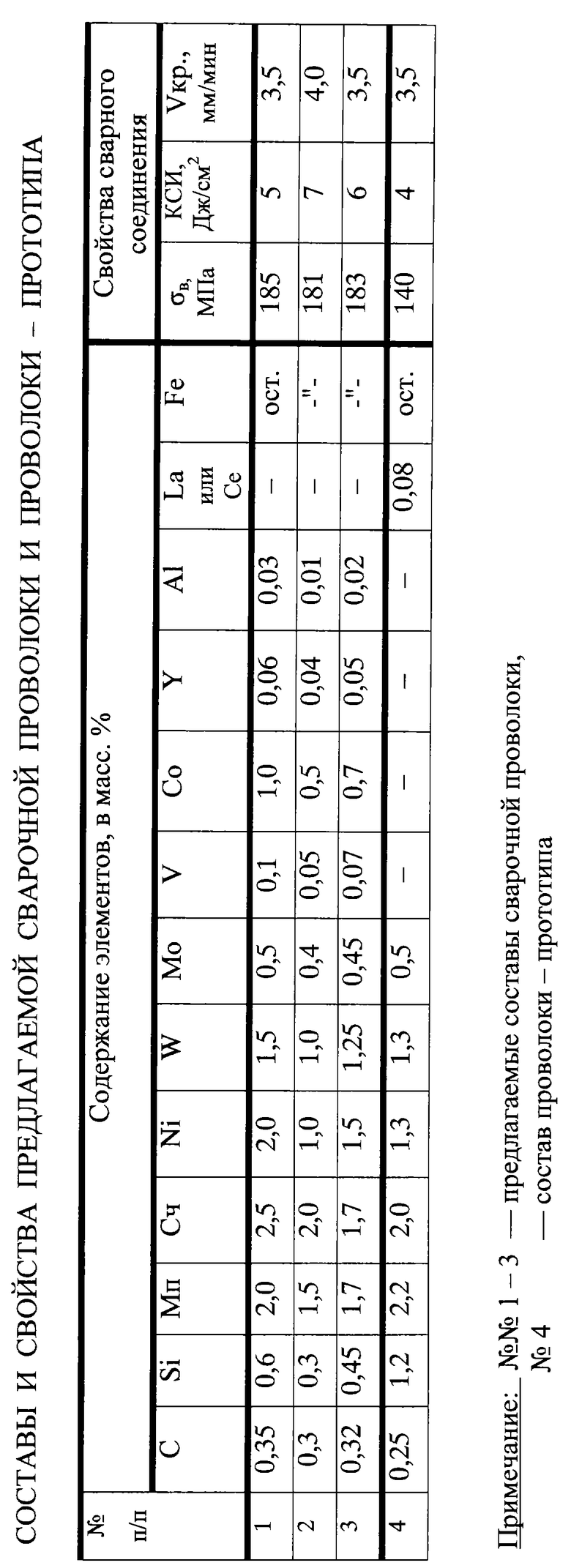

Составы и свойства предлагаемой сварочной проволоки и проволоки-прототипа приведены в таблице.

Из таблицы видно, что предел прочности сварного соединения повысился на 20-25% при сохранении вязкости и стойкости против образования горячих трещин.

Таким образом применение предлагаемого состава сварочной проволоки позволит повысить ресурс и надежность сварного соединения.

Источники информации

1. РФ патент 2070605.

2. США патент 5599497.

3. СССР а.с. 660804.

4. СССР а.с. 568518.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| Способ восстановления рабочих органов почвообрабатывающих орудий | 2021 |

|

RU2754670C1 |

| МАЛОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2547064C2 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2373038C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ СПЛАВ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2009 |

|

RU2482212C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

Изобретение может быть использовано в сварочном производстве, а именно для сварки высокопрочных сталей. Состав содержит компоненты в следующем соотношении, мас. %: углерод 0,3-0,35; кремний 0,3-0,6; марганец 1,5-2,0; хром 2,0-2,5; никель 1,0-2,0; вольфрам 1,0-1,5; молибден 0,4-0,5; ванадий 0,05-0,1; кобальт 0,5-1,0; иттрий 0,04-0,06; алюминий 0,01-0,03; железо - остальное. Изобретение позволяет повысить ресурс и надежность сварного соединения. 1 табл.

Состав сварочной проволоки, включающий углерод, кремний, марганец, хром, никель, вольфрам, молибден, железо, отличающийся тем, что он дополнительно содержит ванадий, кобальт, иттрий и алюминий при следующем соотношении компонентов, мас.%:

С 0,3-0,35

Si 0,3-0,6

Мn 1,5-2,0

Cr 2,0-2,5

Ni 1,0-2,0

W 1,0-1,5

Мо 0,4-0,5

V 0,05-0,1

Со 0,5-1,0

Y 0,04-0,06

Al 0,01-0,03

Fe Остальное

| Состав сварочной проволоки | 1974 |

|

SU568518A1 |

| Состав сварочной проволоки | 1979 |

|

SU812483A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2153410C1 |

| Сцепное устройство сочлененного транспортного средства | 1982 |

|

SU1098834A1 |

Авторы

Даты

2003-11-27—Публикация

2002-06-03—Подача