(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| Состав сварочной проволоки | 1979 |

|

SU859086A1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| Состав сплава | 1980 |

|

SU961905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ИЗ НИКЕЛЬ-ХРОМ-АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2840518C2 |

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| Состав сварочной проволоки | 1980 |

|

SU846185A1 |

| Коррозионностойкая литейная сталь | 1980 |

|

SU901336A1 |

| Сталь для сварочной проволоки | 1979 |

|

SU894014A1 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

Г

Изобретение относится к области сварочных материалов для сварки узлов из малоуглеродистых коррозйонностойких хромоникелевых мартенсит-: ных сталей повышенной прочности gg : 90 кг/мм, предназначенных для в условиях глубокого холода (до без термической обработки после сварки.

Известен состав 1 сварочной проволоки, содержащий следукедие (сс шоненты, вес.%:

0,002-0,03 Остальное

Однако при использовании данного состава в сварном шве содержится большое количество -феррита и происходит окрупчивание сварных швов при 20 С.

ИЭвестен состав 21 сварочной проволоки, содержащий следующие компоненты, вес.%:

Углерод0,001-0,2 1фемний .0,1-6

Марганец0,1-10

Хром15-35

Никель3,5-3,5 .

Молибден0,01-6

0

Азот0,001-0,5

АЛЮМИНИЙ0,01-0,07

Кальций0,001-0,02

ЖелезоОстальное

5

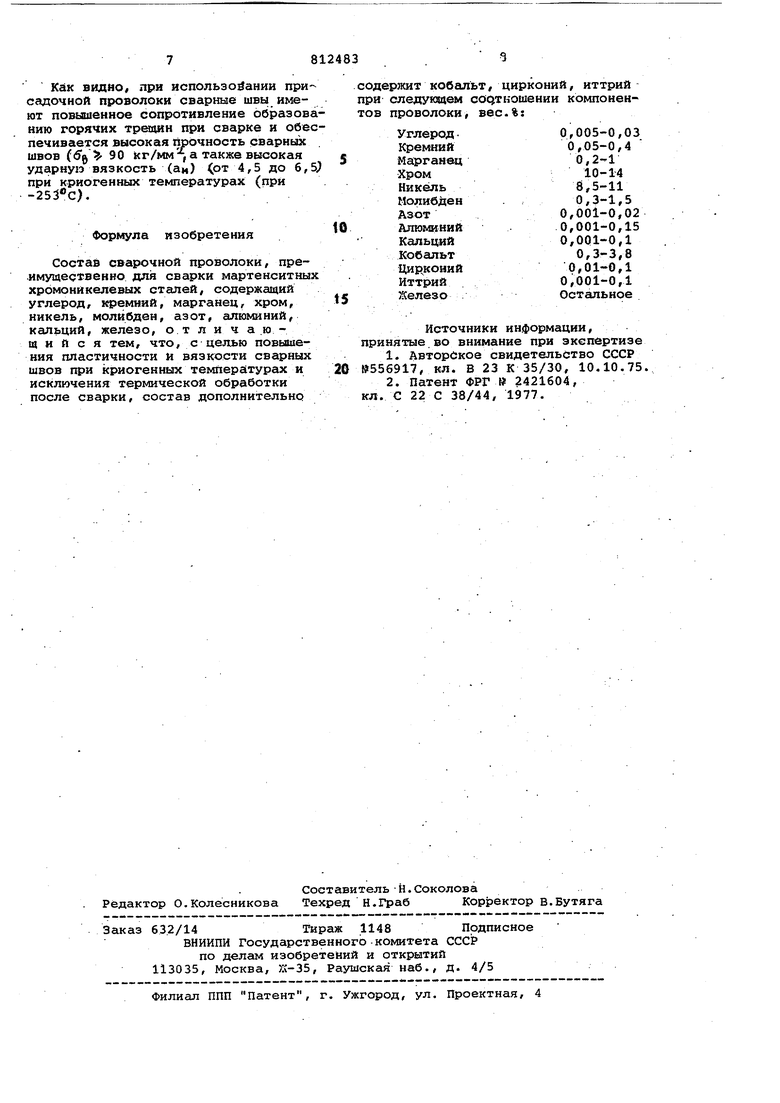

Цель изобретения - повышение 0,05-0,15 пластичности и вязкости сварных швов 0,15-0,5 при криогенных температурах и исклю14-16чение термической обработки после 7-12. сварки. 1,5-3

0

Для достижения поставленной цели 0,03-0,1 состав дополнительно содер хит ко0,01-0,1 бальт, циркония, иттрий при следую0,01-0,1 щем соотноиений компонентов, вес.%:

0,005-0,03

Углерод 0,05-0,4

Кремний 0,2-1

Марганец

10-14

Хром 8,5-11

Никель 0,3-1,5

Молибден 0,00.1-0,02 0,01-0,15 Алюминий 0,001-0,1 Кальций 0,3-3,8 Кобальт 0,01-0,1 Цирконий 0,001-0Д Иттрий Железо Остальное Прёддожённый состав позволяет уд лить «iP -феррит из структуры шва. Устраняется способность мартенси та к дисперсионному твердению за счет уменьшеиия в составе присадки содержания стареющих элементов, а также обесйечивается наличие в стру туре шва гарантированного количества остаточного .аустенита ) . При отсутствии -феррита присадочный материал становится чувстви- . тельным к образованию горячих трещин при сварке, а макроструктура шва получается грубодеидритйой. понизить склониость к образованию горячих трещин при сварке и уменьвшть размер дендритов, присадка легируется дополнительно кобальтом (0,33,8%) и модифицируется иттрием. В таблице представлены составы и свойства швов, выполненных предложенным способом.

о

10

ъ

ло

ю

VO

т а

оч

«л

Ф V О О

л X л л

§ §

НН

S S

н ч

о о гЧ

гЧ«1

оо

ор

%

о . о

оо

ГО

о

о .гЧ

«.

оо

со

«kk

.ni

fS

« о

о

1Л

о

VC

in

о

(Л

Ol

f4

T-l

rt

fO Q

О

о Кдк видио« при использовании при садочной проволоки сварные швы имеют повьш1енное сопротивление образов нию горячих TpeitHH при сварке и обе печивается высокая йрочность сварных швов (б 90 кг/мм , а также высокая ударну вязкость (аи) от 4,5 до 6, при криогенных температурах (при -253«С). Формула изобретения Состав сварочной проволоки, преимущес1 венно для сварки мартенситны хромоникелевых сталей, содержащий углерод, кремний, марганец, хром, никель, молибден, азот, , кальций, железо, о т л и ч а rout и и с я тем, что, с целью повышения пластичности и вязкости сварных швов при криогенных темперг1турах и исключения термической обработки после сварки, состав дополнительно жит кобальт, цирконий, иттрий ледующем соотношении компоненроволоки, вес.%; 0,005-0,03 Углерод. 0,05-0,4 Кремний 0,2-1 Марганец 10-14 6,5-11 Никель 0,3-1,5 Молибден 0,001-0,02 0,001-0,15 Алюминий 0,001-0,1 Кальций 0,3-3,8 Кобальт 0,01-0,1 Цирконий 0,001-0,1 Иттрий Остальное Железо Источники информации, ятые во внимание при экспертизе .Авторское свидетельство СССР 917, кл. В 23 К 35/30, 10.10.75. .Патент ФРГ В 2421604, С 22 С 38/44, 1977.

Авторы

Даты

1981-03-15—Публикация

1979-04-23—Подача