Изобретение относится к области автомобилестроения и может быть использовано в двухконтурных тормозных системах транспортных средств.

Из уровня техники известны регуляторы, позволяющие регулировать давление одновременно в двух контурах тормозной системы. Регуляторы имеют корпус со сквозным ступенчатым каналом, в котором размещены два клапана, уплотнительный узел и толкатель, связывающий между собой запорные элементы клапанов.

В регуляторе давления для двухконтурной тормозной системы (аналог), заявка Великобритании 2062152, В 60 Т 11/34, публикация 20.05.81 г., конструкция уплотнительного узла не предусматривает дренажного отверстия, соединяющего сквозной ступенчатый канал корпуса с внешней средой, вследствие чего нарушение герметичности уплотнительного кольца, входящего в уплотнительный узел (например, при его износе), при работе обоих контуров тормозной системы не может быть обнаружено. В случае разгерметизации одного из контуров тормозной системы, например при обрыве тормозного шланга, утечка рабочей жидкости через поврежденное кольцо приведет к отказу и второго контура.

Кроме того, буртик, выполненный в канале корпуса регулятора давления и предназначенный для упора уплотнительного узла, усложняет конструкцию корпуса и затрудняет его обработку.

В регуляторе давления для двухконтурной тормозной системы транспортного средства (аналог). Патент РФ 2020094, В 60 Т 8/22, публикация 30.09.94 г., недостатки, указанные в выше показанных технических решениях, устранены путем изменения конструкции уплотнительного узла и исключения буртика на канале корпуса. Так как отсутствие буртика для упора уплотнительного узла в случае отказа одного из контуров тормозной системы приведет к снижению давления включения регулятора давления, то в конструкцию регулятора введен обходной клапан, позволяющий рабочей жидкости проходить к заднему тормозу, минуя закрытый клапан в пробке регулятора. Введение обходного клапана позволяет повысить эффективность торможения при отказе одного из контуров тормозной системы, однако это усложняет конструкцию регулятора давления.

В регуляторе давления для двухконтурной тормозной системы транспортного средства (прототип), авторское свидетельство СССР 1382697, В 60 Т 8/22, публикация 23.03.88 г., втулка поршня фиксируется в корпусе посредством стопорного кольца и служит упором для уплотнительного узла. Это дает возможность получить давление включения регулятора при отказе одного из контуров на достаточно высоком уровне, однако ведет к усложнению конструкции корпуса. Между стопорным кольцом и втулкой поршня образуется замкнутая, плохо прокачиваемая полость, наличие которой ухудшает характеристики регулятора давления, увеличивает расход рабочей жидкости, что ведет к увеличению хода педали тормоза. Кроме того, наличие дополнительной канавки усложняет изготовление корпуса регулятора давления.

Задача изобретения направлена на повышение надежности регулятора давления для двухконтурной тормозной системы транспортного средства и улучшение его характеристик и технологичности изготовления.

Решение поставленной задачи достигается тем, что в регуляторе давления для двухконтурной тормозной системы транспортного средства, включающем корпус со сквозным ступенчатым каналом, клапан поршня, содержащий буртик поршня, втулку и уплотнительное кольцо, клапан толкателя, уплотнительный узел, сквозь который проходит толкатель, связывающий между собой клапаны, пробку поршня с уплотнением и пробку с расположенным в нем клапаном толкателя, закрывающие сквозной ступенчатый канал по его концам, согласно изобретения, втулка клапана поршня установлена в сквозном ступенчатом канале с возможностью перемещения, а уплотнительное кольцо клапана поршня установлено с натягом по его наружному диаметру в обращенном к втулке клапана поршня углублении торца дистанционной втулки, расположенной между втулкой клапана поршня и пробкой поршня с образованием осевого зазора с последней и радиального зазора со штоком поршня, и подпружиненной к втулке клапана поршня относительно пробки поршня, причем на наружной поверхности дистанционной втулки установлен ее уплотнитель, контактирующий с поверхностью сквозного ступенчатого канала корпуса, уплотнение же пробки поршня относительно корпуса и относительно самого поршня выполнено в виде установленных на наружной поверхности пробки поршня ее уплотнителя, а на наружной поверхности поршня - его уплотнительного кольца.

В частном случае выполнения уплотнитель дистанционной втулки, расположенный на ее наружной поверхности, выполнен в виде манжеты.

В частном случае выполнения уплотнитель пробки поршня, расположенный на ее наружной поверхности, выполнен в виде манжеты.

В частном случае выполнения дистанционная втулка подпружинена к втулке клапана поршня относительно пробки поршня посредством винтовой цилиндрической пружины сжатия, расположенной между дистанционной втулкой и пробкой поршня.

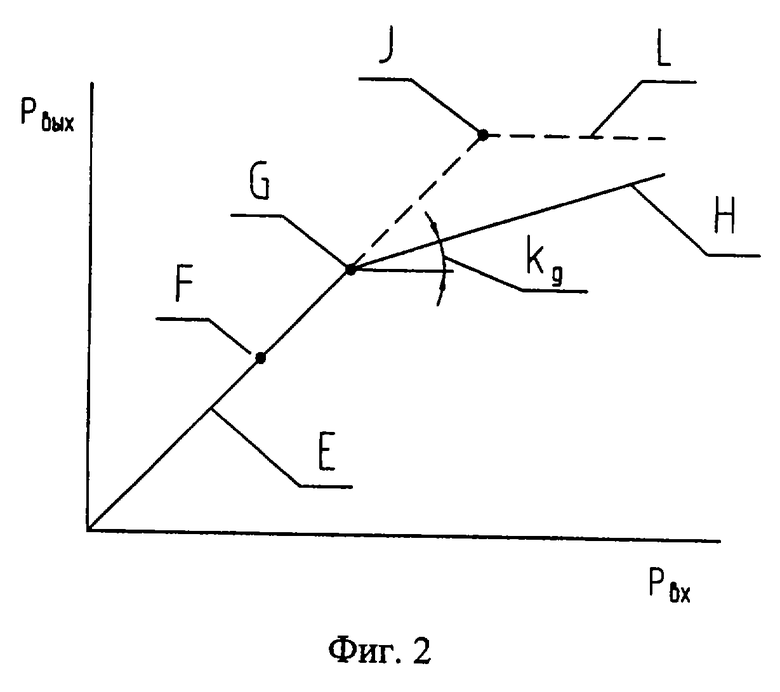

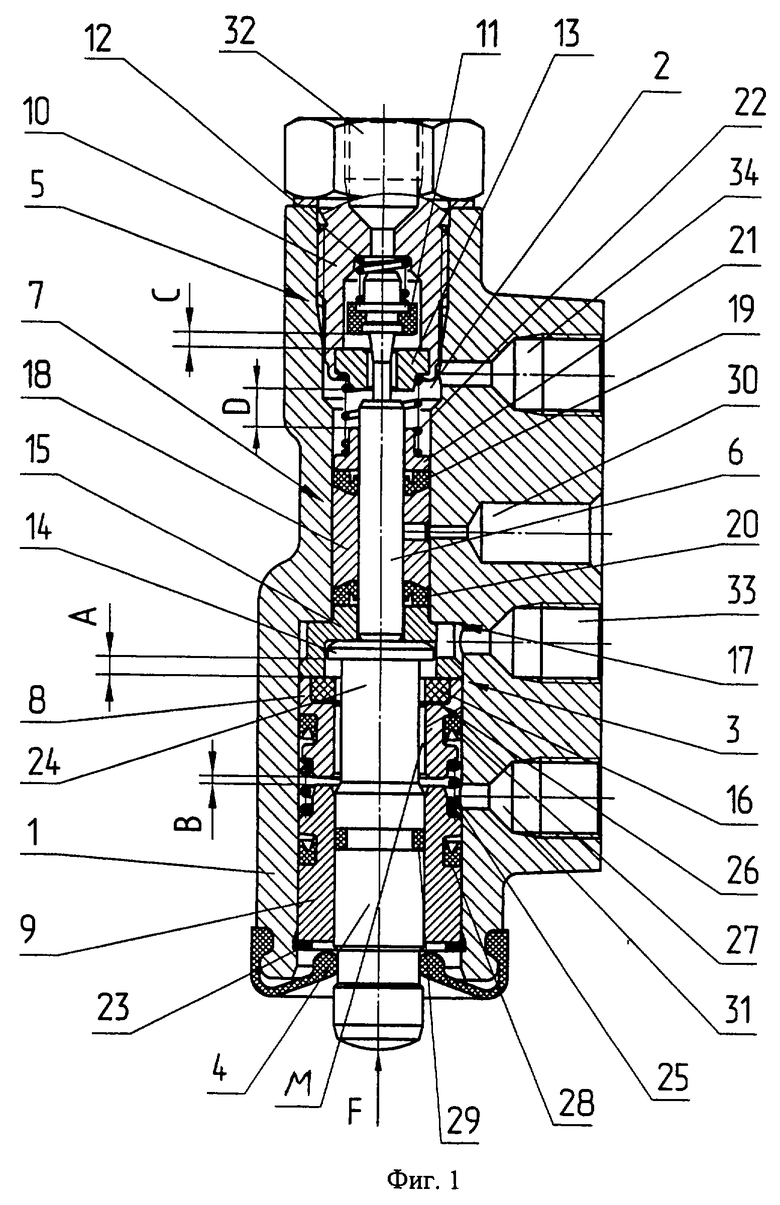

Сущность технического решения поясняется на чертежах: на фиг.1 изображен продольный разрез регулятора давления; на фиг.2 изображен график характеристики регулятора давления при работе обоих контуров тормозной системы и при отказе одного из ее контуров.

Регулятор давления для двухконтурной тормозной системы транспортного средства содержит корпус 1 (см. фиг.1) со сквозным ступенчатым каналом 2, в котором расположены клапан 3 поршня 4 и клапан 5 толкателя 6, уплотнительный узел 7, сквозь который проходит связывающий между собой клапаны 3 и 5 толкатель 6, дистанционную втулку 8, пробку 9 поршня 4 с уплотнителем и пробку 10 с расположенным в нем клапаном 5 толкателя 6, закрывающими сквозной ступенчатый канал 2 по его концам.

Расположенный в пробке 10 клапан 5 толкателя 6 содержит запорный элемент 11 с пружиной 12 и седло 13.

Клапан 3 поршня 4 содержит буртик 14 поршня 4, втулку 15 и уплотнительное кольцо 16.

Втулка 15 клапана установлена в сквозном ступенчатом канале 2 с возможностью перемещения в нем с упором в кольцевую ступеньку 17 корпуса в этом канале 2.

Уплотнительный узел 7 содержит распорную втулку 18 с уплотнительными кольцами 19 и 20, поджимную втулку 21, пружину 22 и толкатель 6, проходящий через распорную втулку 18, уплотнительные кольца 19, 20 и поджимную втулку 21.

Поршень 4 установлен в его пробке 9, перемещение которой ограничено стопорным кольцом 23.

Дистанционная втулка 8 расположена в сквозном ступенчатом канале 2 между втулкой 15 клапана 3 поршня 4 и пробкой 9 поршня 4 с осевым зазором (зазор В ниже по тексту) между ней (втулкой 8) и пробкой 9 поршня 4 и радиальным зазором М со штоком 24 поршня 4. Дистанционная втулка 8 подпружинена к втулке 15 клапана 3 поршня 4 относительно пробки 9 поршня 4, в частном случае выполнения втулка 8 подпружинена посредством винтовой цилиндрической пружины сжатия 25.

Уплотнительное кольцо 16 клапана 3 поршня 4 установлено с натягом по его наружному диаметру (по его наружной боковой поверхности) в обращенном к втулке 15 клапана 3 поршня 4 углублении 26 торца дистанционной втулки 8, на наружной поверхности которой (в кольцевой канавке) установлен ее уплотнитель 27, контактирующий с поверхностью сквозного ступенчатого канала 2 корпуса 1 и в частном случае выполненный в виде манжеты.

Уплотнение пробки 9 поршня 4 относительно корпуса 1 (а именно относительно поверхности сквозного ступенчатого канала 2) и относительно самого поршня 4 выполнено в виде установленных на наружной поверхности (в кольцевой канавке) пробки 9 поршня 4 ее уплотнителя 28, а на наружной поверхности поршня 4 (в кольцевой канавке) - уплотнительного кольца 29.

В частном случае уплотнитель 28 пробки 9 поршня 4 выполнен в виде манжеты.

Сквозной ступенчатый канал 2 сообщен с внешней средой посредством дренажного отверстия 30.

Входные отверстия 31 и 32 регулятора давления присоединены к главному тормозному цилиндру (не показано), а выходные 33 и 34 - к рабочим цилиндрам задних тормозных механизмов (не показано).

В исходном положении поршень 4 усилием F от привода, соединенного с подвеской задних колес транспортного средства, вдвинут внутрь корпуса 1 регулятора до упора своим буртиком 14 во втулку 15 клапана 3 поршня 4, при этом между буртиком 14 поршня 4 и уплотнительным кольцом 16 будет зазор А. Втулка 15 клапана 3 поршня 4 в свою очередь поджата буртиком 14 поршня 4 к кольцевой ступеньке 17 корпуса 1 в его сквозном ступенчатом канале 2. Между дистанционной втулкой 8 и пробкой 9 поршня 4 будет зазор В.

Толкатель 6 усилием пружины 12 через запорный элемент 11 клапана 5 толкателя 6 поджат к торцу поршня 4, при этом между седлом 13 и запорным элементом 11 будет зазор С.

Уплотнительный узел 7 усилием пружины 22 поджат к торцу втулки 15 клапана 3 поршня 4, при этом между седлом 13 и поджимной втулкой 21 будет зазор D.

При торможении рабочая жидкость под давлением поступает от главного тормозного цилиндра через входные отверстия 31 и 32, и далее соответственно через зазоры А и С, выходные отверстия 33 и 34 к рабочим цилиндрам задних тормозных механизмов.

Давление рабочей жидкости на входных отверстиях 33, 34 регулятора будет одинаково, и на графике фиг.1 оно представлено прямой Е.

Когда усилие на поршень 4 от давления рабочей жидкости превысит усилие F от привода регулятора, поршень 4 будет выдвигаться из корпуса 1.

Толкатель 6 и запорный элемент 11 под усилием пружины 12 будет перемещаться вслед за поршнем 4 до тех пор, пока запорный элемент 11 перекроет проход для рабочей жидкости от главного тормозного цилиндра к рабочему цилиндру заднего тормоза через отверстие в седле 13 клапана 5 толкателя 6.

Момент закрытия клапана 5 толкателя 6 на графике фиг.2 соответствует точке F.

Так как клапан 5 толкателя 6 закрыт, то давление на выходе 34 регулятора теперь будет увеличиваться за счет смещения уплотнительного узла 7 в сторону клапана 5 толкателя 6, при этом зазор D между седлом 13 и прижимной втулкой 21 будет уменьшаться. Давление на выходе 34 будет равно давлению на выходе 33 и будет продолжать расти в соответствии с прямой Е на графике фиг.2.

Поршень 4 будет выдвигаться из корпуса 1 до тех пор, пока его буртик 14 перекроет проход рабочей жидкости через зазор А, и с этого момента давление на выходах 33, 34 регулятора будет увеличиваться в меньшей степени, чем давление на входе 31, и будет определяться соотношением площади буртика 14 и площади сечения поршня 4.

Момент закрытия клапана 3 поршня 4 на графике фиг.2 соответствует точке G. Дальнейший рост давления на входах 33 и 34 (см. фиг.1) регулятора будет происходить в соответствии с прямой Н (см. фиг.2), имеющей наклон к горизонтали Кд (величина Кд определяется соотношением площади буртика 14 и площади сечения поршня 4).

При прекращении торможения давление на входе 31 и 32 падает и детали возвращаются в исходное положение.

При отказе одного из контуров тормозной системы, например при разгерметизации контура, подключенного к входу 31 и выходу 33 регулятора, под действием давления рабочей жидкости на распорную втулку 18 втулка 15 клапана 3 поршня 4 и дистанционная втулка 8 будут перемещаться до упора последней (втулки 8) в пробку 9 поршня 4.

Поршень 4 будет смещаться под усилием давления рабочей жидкости на толкатель 6. Так как площадь сечения толкателя 6 значительно меньше площади сечения поршня 4, то, чтобы переместить толкатель 6, а следовательно, и запорный элемент 11 клапана 5 толкателя 6 на величину хода С необходимо большое давление, т. е. при отказе одного из контуров тормозной системы давление включения регулятора становится больше, чем это было при работе исправной тормозной системы, и тем самым эффективность оставшегося рабочего контура повышается.

Так как клапан 5 штока 6 при этом закрывается, точка J на графике фиг.2, то рост давления на выходе 34 регулятора прекращается и давление стабилизируется на одном уровне (прямая L фиг.2), однако более высокая величина давления в сравнении с неисправной системой (прямая Н позволяет получить высокую эффективность торможения.

При отказе контура тормозной системы, подключенного к входу 32 и выходу 34, распорная втулка 18 с уплотнительными кольцами 19 и 20, толкатель 6, поджимная втулка 21 за счет давления на входе 31 регулятора переместится, сжимая пружину 22, до упора в седло 13. Давление на выходе 33 регулятора будет таким же, как и при исправной системе (т.е. точка G и прямая Н на графике фиг.2).

Предлагаемое техническое решение дает возможность получить высокую эффективность торможения при отказе одного из контуров тормозной системы и, таким образом, способствует повышению безопасности движения транспортного средства.

В сравнении с аналогом вследствие отсутствия дополнительной канавки в корпусе регулятора давления для размещения стопорного кольца стало возможным улучшить технологичность изготовления корпуса и обеспечить более качественную прокачиваемость тормозной системы, что позволило снизить расход рабочей жидкости и уменьшить ход педали тормоза.

Изобретение относится к автомобилестроению и может быть использовано в двухконтурных тормозных системах транспортных средств. Регулятор давления для двухконтурной тормозной системы транспортного средства состоит из основных частей. Втулка 15 клапана 3 поршня 4 установлена в сквозном ступенчатом канале 2 с возможностью перемещения, а уплотнительное кольцо 16 клапана 3 поршня 4 установлено с натягом по его наружному диаметру в обращенном к втулке 15 клапана 3 поршня 4 углублении 26 торца дистанционной втулки 8, расположенной между втулкой 15 клапана 3 поршня 4 и пробкой 9 поршня 4 с осевым зазором В между ней (втулкой 8) и пробкой 9 и радиальным зазором М со штоком 24 поршня 4 и подпружиненной к втулке 15 клапана 3 поршня 4 относительно пробки 9 поршня. На наружной поверхности дистанционной втулки 8 установлен ее уплотнитель 27, контактирующий с поверхностью сквозного ступенчатого канала 2 корпуса 1. Уплотнение пробки 9 поршня 4 относительно корпуса 1 и относительно самого поршня 4 выполнено в виде установленных на наружной поверхности пробки 9 поршня 4 ее уплотнителя 28, а на наружной поверхности поршня 4 - его уплотнительного кольца 29. Техническим результатом изобретение является повышение надежности регулятора давления для двухконтурной тормозной системы транспортного средства, а также улучшение его характеристик и технологичности изготовления. 3 з.п.ф-лы, 2 ил.

| Регулятор давления для двухконтурной тормозной системы транспортного средства | 1979 |

|

SU1108029A1 |

| SU 1134432, 15.01.1985 | |||

| СПОСОБ АНАЛИЗА ЛИНЕАМЕНТОВ | 1996 |

|

RU2115093C1 |

| ТЮРИНСКАЯ МЕТЛА | 1998 |

|

RU2145179C1 |

| US 3804468, 16.04.1974 | |||

| US 4776644, 11.10.1988 | |||

| US 4346941, 31.08.1982. | |||

Авторы

Даты

2003-11-27—Публикация

2002-05-06—Подача