Изобретение относится к области переработки углеводородов путем низкотемпературной ректификации и может быть использовано в нефтяной и газоперерабатывающей промышленности, в частности при переработке нефтяных попутных и природных газов и газов стабилизации конденсата, например, с целью получения топливного газа и широкой фракции легких углеводородов.

Известны способы разделения углеводородного сырья путем низкотемпературной ректификации, включающие сжатие сырьевого потока углеводородов, его ступенчатое охлаждение в теплообменнике и холодильнике, в результате чего он переходит в двухфазное состояние (частично конденсируется) и без предварительной сепарации подается в ректификационно-отпарную колонну - деметанизации или деэтанизации. Верхний продукт колонны - легкие углеводороды - проходит через конденсатор-холодильник (при использовании внешнего холодильного цикла), например, через испаритель, в котором в качестве хладагента использован пропан или этан, охлаждается, например, до температуры минус 26oС и поступает в рефлюксную емкость, где отделяется газовая фаза, а сконденсировавшиеся углеводороды возвращаются в качестве орошения в верх колонны (В.В. Николаев, Н. В. Бусыгина, И. Г. Бусыгин. Основные процессы физической и физико-химической переработки газа. Москва, ОАО "Издательство "Недра", 1998 г., стр. 140-145).

Известен также способ разделения газовой смеси, например попутных нефтяных газов, путем низкотемпературной ректификации в колонне, включающий сжатие сырьевого потока газа (до давления 15-35 ата), его охлаждение в рекуперативном теплообменнике, разделение в ректификационной колонне с подачей верхнего продукта в холодильник-конденсатор, где он охлаждается до температуры минус 20-минус 35oС, разделение охлажденного верхнего продукта на газовую фазу и конденсат в сепараторе и подачу последнего на орошение в верх ректификационной колонны (авт. св. СССР 346972, МПК F 25 J 3/02, опубл. 05.04.77, БИ 13).

Недостаток вышеописанных способов состоит в необоснованно низкой температуре охлаждения верхнего продукта ректификационной колонны, что вызывает получение слишком большого объема флегмы (конденсата), возвращаемого в колонну в качестве орошения. Это приводит к эффекту "захлебывания" ректификационной колонны.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является применяемый в настоящее время на газоперерабатывающем заводе ООО "Оренбурггазпром" способ переработки углеводородного сырья путем низкотемпературной ректификации, включающий сжатие углеводородного сырья, его охлаждение с отделением влаги, разделение в ректификационно-отпарной колонне на верхний продукт (газы деэтанизации) и конденсат (широкую фракцию легких углеводородов), подачу верхнего продукта на охлаждение до температуры минус 31oС в пропановый испаритель с регулируемой подачей хладагента - пропана, разделение охлажденного верхнего продукта в рефлюксной емкости с получением газовой фазы (топливного газа) и флегмы, направляемой в ректификационную колонну на орошение, причем регулирование подачи пропана в пропановый испаритель производят по его уровню в испарителе (Технологический регламент процесса переработки углеводородного конденсата (У-09) второй очереди Оренбургского ГПЗ. Утвержден 31.01.97 г., стр.37-40).

Недостатком известного способа является необоснованно низкая температура охлаждения верхнего продукта ректификационной колонны, что вызывает получение слишком большого объема флегмы (за счет конденсации значительного количества этана), возвращаемой в колонну на орошение. Это приводит к эффекту "захлебывания" ректификационной колонны. К охлаждению верхнего продукта до необоснованно низкого уровня приводит регулирование подачи пропана в пропановый испаритель по такому управляющему параметру, как его уровень в испарителе. Вследствие быстрого испарения поступающего в испаритель пропана (в результате его нагрева от поступающего на охлаждение верхнего продукта ректификационной колонны и сброса давления) до момента регистрации даже минимального уровня жидкого пропана в испарителе верхний продукт успевает охладиться до температуры ниже минус 25oС. Значительное количество конденсирующегося при такой температуре этана приводит к нарушениям в работе ректификационной колонны, уменьшению объема и снижению качества получаемого топливного газа (газовой фазы в рефлюксной емкости), снижению качества нижнего продукта ректификационно-отпарной колонны (конденсата) - широкой фракции легких углеводородов. Указанные недостатки снижают эффективность известного способа.

Задачей заявляемого технического решения является повышение эффективности способа переработки углеводородного сырья.

Поставленная задача в заявляемом способе переработки углеводородного сырья путем низкотемпературной ректификации, включающем сжатие углеводородного сырья, его охлаждение с отделением влаги, разделение в ректификационно-отпарной колонне на верхний продукт и конденсат, подачу верхнего продукта на охлаждение в пропановый испаритель с регулируемой подачей хладагента, разделение охлажденного верхнего продукта в рефлюксной емкости с получением газовой фазы и флегмы, направляемой в ректификационно-отпарную колонну на орошение, решается за счет того, что регулирование подачи хладагента в пропановый испаритель производят по температуре выходящего из него охлажденного верхнего продукта, устанавливаемой соответственно количеству флегмы, поступающей на орошение.

Технический результат, получаемый за счет регулирования подачи пропана в пропановый испаритель по температуре выходящего из него потока охлажденного верхнего продукта ректификационно-отпарной колонны, устанавливаемой в свою очередь соответственно объему флегмы, состоит в оптимизации работы как самого испарителя, так и ректификационно-отпарной колонны вследствие регулирования подачи флегмы на орошение. Это предотвращает эффект "захлебывания" колонны и позволяет повысить четкость разделения углеводородов, вследствие чего значительно повышается содержание углеводородов С3-С4 в конденсате (широкой фракции легких углеводородов - ШФЛУ).

При проведении поиска патентной и другой научно-технической информации не были выявлены источники, в которых приведены сведения о технических решениях, содержащих отличительные признаки заявляемого способа. Это позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

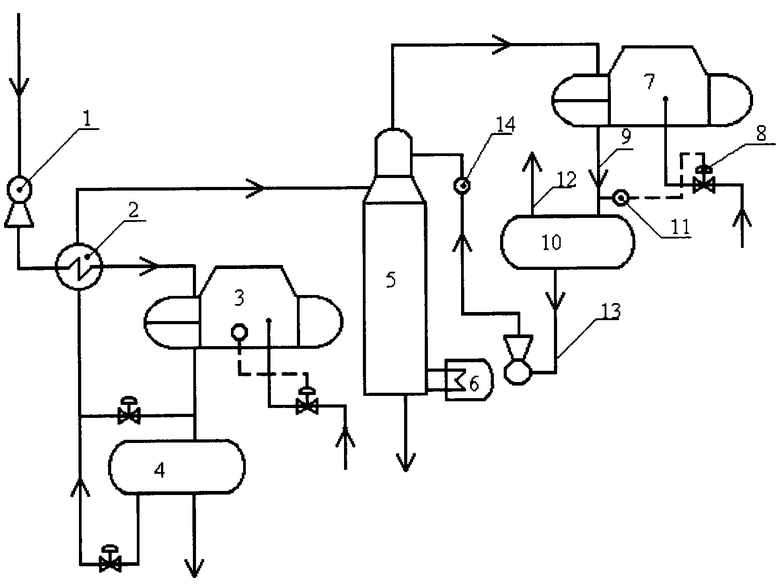

На чертеже представлена схема, иллюстрирующая предлагаемый способ.

Способ осуществляют следующим образом.

Исходное сырье, например природный газ, после предварительной осушки (на схеме не показано) сжимают в компрессоре 1 до давления не выше 29,7 кг/см2, охлаждают в рекуперативном теплообменнике 2, подают в холодильник 3 (например, пропановый испаритель), где он охлаждается до температуры не ниже минус 34oС. При этом происходит конденсация остаточной влаги и части углеводородов. Затем поток охлажденного газа направляют в сепаратор 4, где от газа и углеводородного конденсата отделяется вода. Осушенный охлажденный двухфазный поток углеводородов подают в ректификационно-отпарную колонну 5, снабженную рибойлером 6, который служит для поддержания необходимого температурного режима в колонне 5: верх колонны - не выше +16oС, низ колонны - не более +115oС. С верха ректификационно-отпарной колонны 5 подается флегма. В ректификационно-отпарной колонне 5 происходит разделение двухфазного потока углеводородов на

легкие углеводороды (C1, C2, часть С3 и С4) - верхний продукт и

более тяжелые углеводороды (С3 и выше) - конденсат.

Полученный конденсат отводят с низа колонны 5 потребителю или на дальнейшую переработку, а верхний продукт подают в пропановый испаритель 7 для охлаждения. В пропановый испаритель 7 хладагент - пропан подается от компрессора (на чертеже не показан). Регулирующим параметром работы клапана 8 подачи пропана в испаритель 7 является температурa охлажденного потока верхнего продукта ректификационно-отпарной колонны 5, направляемого по линии 9 в рефлюксную емкость 10. На линии 9 отвода охлажденного верхнего продукта установлен датчик температуры 11, от которого управляющий сигнал подается на регулятор положения клапана 8 с уровнем срабатывания, заданным на определенный уровень температуры, соответствующей конденсации углеводородов С3-С4 при давлении потока верхнего продукта, например минус 15 - минус 20oС. Охлаждаясь до указанной температуры в пропановом испарителе, верхний продукт переходит в двухфазное состояние вследствие конденсации углеводородов С3-С4. В рефлюксной емкости 10 происходит разделение охлажденного верхнего продукта на газовую фазу - топливный газ, подаваемый потребителю по линии 12, и жидкие углеводороды С3-С4 - флегму, направляемую в верх колонны 5 на орошение по линии 13, снабженной датчиком 14 расхода флегмы. При увеличении объема флегмы вследствие изменения режимов процесса в результате, например, колебаний в составе углеводородного сырья, регулируют величину управляющего параметра - температуры в сторону ее повышения, уменьшая таким образом объем получаемой флегмы.

Проведены опытно-промышленные испытания заявляемого способа на установке У-09 получения широкой фракции легких углеводородов из газов стабилизации конденсата на газоперерабатывающем заводе ООО "Оренбурггазпром". Проведенные испытания показали, что регулировка подачи хладагента в пропановый испаритель в зависимости, в конечном итоге, от объема флегмы, поступающей в ректификационно-отпарную колонну, оптимизирует как собственно процесс ректификационного разделения углеводородов в колонне, так и работу пропанового испарителя и компрессора, составляющих замкнутый холодильный контур, так как обеспечивает плавное изменение подачи пропана и давления его паров в испарителе, что исключает резкие колебания давления на всасе компрессора пропана. Анализ полученной широкой фракции показал ее более высокое качество за счет низкого содержания этана и более высокого по сравнению с прототипом содержания углеводородов С3-С4. Регулирование температуры охлаждаемого в пропановом испарителе верхнего продукта ректификационно-отпарной колонны позволило не только исключить эффект "захлебывания" колонны, но и более эффективно управлять ее температурным режимом. Все это позволило повысить эффективность процесса переработки углеводородного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА | 2014 |

|

RU2563948C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477301C1 |

| Способ выделения пропилена из пропан-пропиленовой фракции | 2020 |

|

RU2733380C1 |

Изобретение относится к переработке углеводородов путем низкотемпературной ректификации и может быть использовано в нефтяной и газоперерабатывающей промышленности. Переработка углеводородного сырья производится путем низкотемпературной ректификации, включающей сжатие углеводородного сырья, его охлаждение с отделением влаги, разделение в ректификационно-отпарной колонне на верхний продукт и конденсат, подачу верхнего продукта на охлаждение в пропановый испаритель с регулируемой подачей хладагента, разделение охлажденного верхнего продукта в рефлюксной емкости с получением газовой фазы и флегмы, направляемой в ректификационно-отпарную колонну на орошение. При этом регулирование подачи хладагента в пропановый испаритель производят по температуре выходящего из него охлажденного верхнего продукта, устанавливаемой соответственно количеству флегмы, поступающей на орошение. Использование изобретения позволит предотвратить эффект "захлебывания" колонны и повысить эффективность разделения углеводородов, вследствие чего значительно повышается содержание углеводородов С3-С4 в конденсате. 1 ил.

Способ переработки углеводородного сырья путем низкотемпературной ректификации, включающий сжатие углеводородного сырья, его охлаждение с отделением влаги, разделение в ректификационно-отпарной колонне на верхний продукт и конденсат, подачу верхнего продукта на охлаждение в пропановый испаритель с регулируемой подачей хладагента, разделение охлажденного верхнего продукта в рефлюксной емкости с получением газовой фазы и флегмы, направляемой в ректификационно-отпарную колонну на орошение, отличающийся тем, что регулирование подачи хладагента в пропановый испаритель производят по температуре выходящего из него охлажденного верхнего продукта, устанавливаемой соответственно количеству флегмы, поступающей на орошение.

| Способ разделения газовой смеси | 1970 |

|

SU346972A1 |

| СПОСОБ УПРАВЛЕНИЯ СЛОЖНОЙ РЕКТИФИКАЦИОННОЙ УСТАНОВКОЙ В НЕФТЕПЕРЕРАБОТКЕ | 1999 |

|

RU2163826C2 |

| US 3702541 A, 14.11.1972 | |||

| US 4270940 A, 02.06.1981 | |||

| Полуприцеп трехзвенного автопоезда | 1987 |

|

SU1562208A1 |

Авторы

Даты

2003-11-27—Публикация

2001-12-19—Подача