Изобретение относится к физико-химическому анализу и может быть использовано для экспресс-анализа при производстве сплавов, в металлургии, электрохимии и т. д. , в частности для определения содержания свободного (металлического) лития в литий-борных сплавах, применяемых в качестве электродного материала литиевых химических источников тока.

Известен способ химического анализа для определения содержания свободного лития Li в литий-борных сплавах Li-B [1]. Способ основан на экстракции избытка Li нафталином, растворенным в тетрагидрофуране, разложении полученного экстракта водой и последующем потенциометрическом титровании образующейся гидроокиси лития LiOH раствором соляной кислоты НС1. Реакция Li с нафталином идет через образование темно-зеленого радикала - аниона растворенного нафталина. К недостаткам данного способа следует отнести длительность и многостадийность процесса измерения, протекающего в течение многих часов. Кроме того, способ влечет за собой разрушение пробы материала.

Известен также способ определения содержания свободного (металлического) лития, основанный на измерении количества теплоты, поглощаемой при плавлении непрореагировавшего лития при нагревании Li-B сплава, и факте пропорциональности этой теплоты массе свободного лития [2]. Данный способ, однако, требует наличия дорогостоящего оборудования для калориметрических измерений, что является его недостатком.

Наиболее близким по технической сути к заявленному является способ определения относительного содержания неметаллических включений (НМВ) в металлах и сплавах [3]. Указанный способ заключается в следующем. Подвергают охлаждению до полного затвердевания три пробы расплавленного анализируемого материала с различным содержанием НМВ: пробу с содержанием от 0.05 до 5.0%; пробу с известным содержанием НМВ, исследуемую пробу. Регистрируют кривые охлаждения (затвердевания) и их первые производные. Для каждой кривой в точке неравновесного солидуса, соответствующей пику первой производной, определяют котангенс угла наклона кривой к горизонтальной оси. Содержание НМВ определяют по формуле:

где [HMB]2% - известное содержание НМВ;

ϕ1, ϕ2, ϕ3 - угол наклона для первой, второй и исследуемой проб соответственно.

Данный способ является экспрессным и достаточно точным, однако имеет следующее ограничение на состав анализируемого материала (сплава): имеющееся в материале НМВ, содержание которого следует определить, образует твердый раствор (солидус) с основным металлом (сплавом). Расчетная формула (1) составлена именно с учетом данного обстоятельства. Таким образом, к недостаткам способа можно отнести то, что он не распространяется на те случаи, когда плавление и затвердевание определяемого компонента не приводят к образованию твердого раствора, т. е. когда определяемый компонент ведет себя подобно свободному металлу, находящемуся в химически инертной матрице ( подобно избытку лития в Li-B сплаве). К недостаткам способа можно отнести и сравнительную сложность обработки результатов, что приводит к увеличению времени анализа, снижая экспрессность измерений.

Задачей изобретения является повышение экспрессности, снижение трудоемкости измерения и обеспечение неразрушаемости образца анализируемого материала в процессе измерения.

Использование предлагаемого способа обеспечивает следующий технический результат:

- возможность анализа систем, в которых заданный компонент не образует твердых растворов или химических соединений с основным материалом;

- экономия материала, обусловленная тем, что предлагаемый способ является неразрушающим;

- повышение экспрессноcти измерений;

- снижение трудоемкости измерений;

- использование более дешевого и простого оборудования, что дает преимущества при серийном производстве.

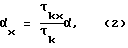

В одном варианте для достижения указанного технического результата в известном способе определения относительного содержания заданного компонента в анализируемых материалах, заключающемся в нагревании проб анализируемого материала с известным и неизвестным содержаниями компонента, снятии кривых охлаждения и их производных, согласно изобретению пробы берут равными по массе и нагрев их осуществляют до температуры, превышающей температуру плавления заданного компонента, но ниже температуры плавления (или термодеструкции) анализируемого материала. Затем по первым производным кривых охлаждения определяют времена кристаллизации заданного компонента в пробах с известным и неизвестным его содержанием. Неизвестное содержание заданного компонента определяют из уравнения

где αx и α - неизвестное и известное содержание заданного компонента соответственно;

τкх и τк - время кристаллизации заданного компонента в материале с неизвестным и известным содержанием соответственно.

В другом варианте для достижения указанного технического результата в известном способе определения относительного содержания заданного компонента в анализируемом материале, заключающемся в нагревании проб анализируемого материала с известным и неизвестным содержаниями заданного компонента, снятии кривых охлаждения и их производных, согласно изобретению пробы берут равными по массе, при этом количество проб с известным содержанием заданного компонента не менее двух, нагрев осуществляют до температуры, превышающей температуру плавления заданного компонента, но ниже температуры плавления анализируемого материала. По первым производным кривых охлаждения определяют времена кристаллизации заданного компонента в пробах с известным и неизвестным его содержанием. Затем по временам кристаллизации заданного компонента в пробах с известным содержанием строят калибровочную кривую зависимости времени кристаллизации от содержания заданного компонента, из которой по времени кристаллизации пробы с неизвестным содержанием заданного компонента находят его содержание.

Технический результат изобретения достигается двумя вариантами способа. Нагрев проб осуществляют до температур, превышающих температуру плавления заданного компонента, но ниже температуры плавления (термодеструкции) анализируемого материала, что обеспечивает неразрушаемость пробы в процессе анализа, а это, в свою очередь, приводит к экономии материала.

При снятии кривой охлаждения участок, отвечающий процессу кристаллизации заданного компонента, не всегда на практике можно выделить достаточно точно. Для того чтобы более точно измерить время кристаллизации, записывается также и первая производная кривой охлаждения, на которой изменение угла наклона кривой охлаждения, обусловленное выделением скрытой теплоты кристаллизации, можно точно зафиксировать.

Измеряя время кристаллизации по первым производным кривых охлаждения, определяется содержание компонента, который находится в составе анализируемого материала в виде свободной (металлической) фазы, не образующей с основным материалом химических соединений или твердых растворов. Данный класс материалов при помощи способа-прототипа не может быть проанализирован.

Очевидно, что время кристаллизации компонента в пробе материала зависит не только от относительного содержания, но и от других параметров, в первую очередь, от массы пробы. Чтобы избежать этого влияния, пробы с известным и неизвестным содержанием берутся равными по массе. В этом случае устанавливается однозначная связь времени кристаллизации с содержанием определяемого компонента, выражаемая уравнением (2). При определении содержания лития в литий - борном сплаве суммарное время, затраченное на анализ, составило не более 30 мин, что обеспечивает экспрессность измерения, недостижимую для других методов.

В случаях, когда содержание компонента в пробе с неизвестным его содержанием αx существенно (в несколько раз) отличается от содержания в пробе с известным содержанием α, можно не достичь необходимой точности измерений по способу пункта 1 формулы изобретения (вариант 1). В этих случаях для достижения большей точности измерения используется способ по пункту 2 формулы изобретения (вариант 2) с построением калибровочного графика, для которого необходимо не менее 2-х проб с известным содержанием компонента.

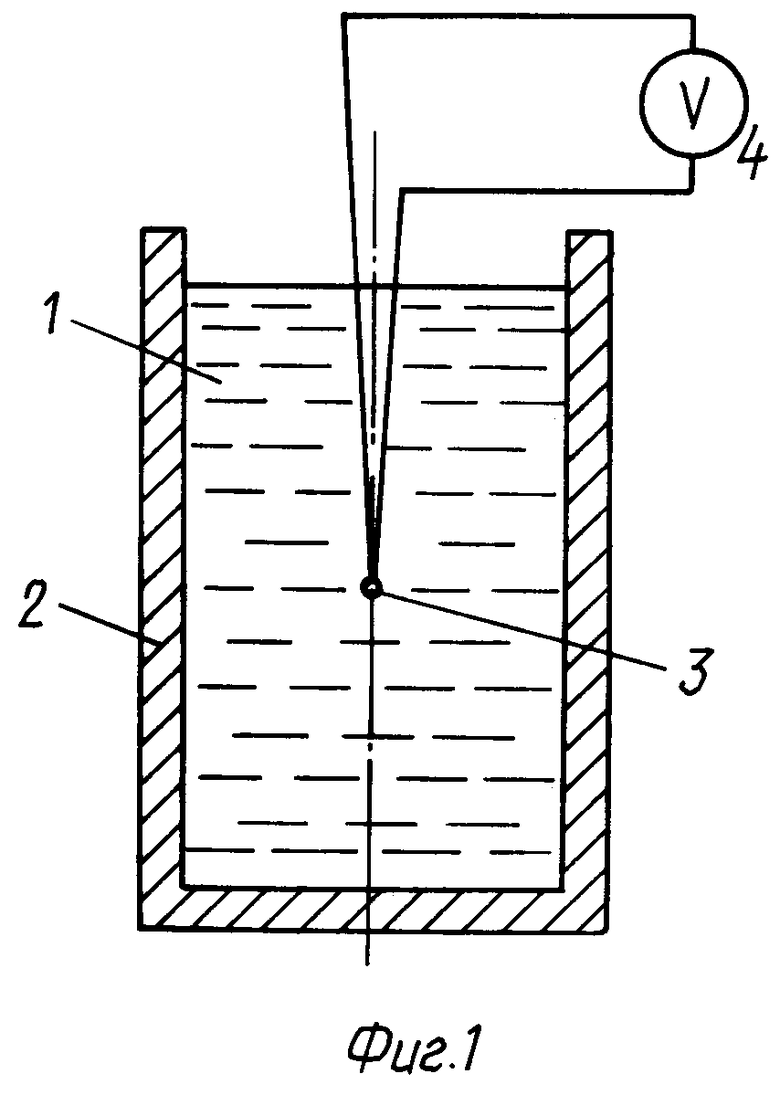

На фиг. 1 приведена принципиальная схема установки для реализации предложенного способа.

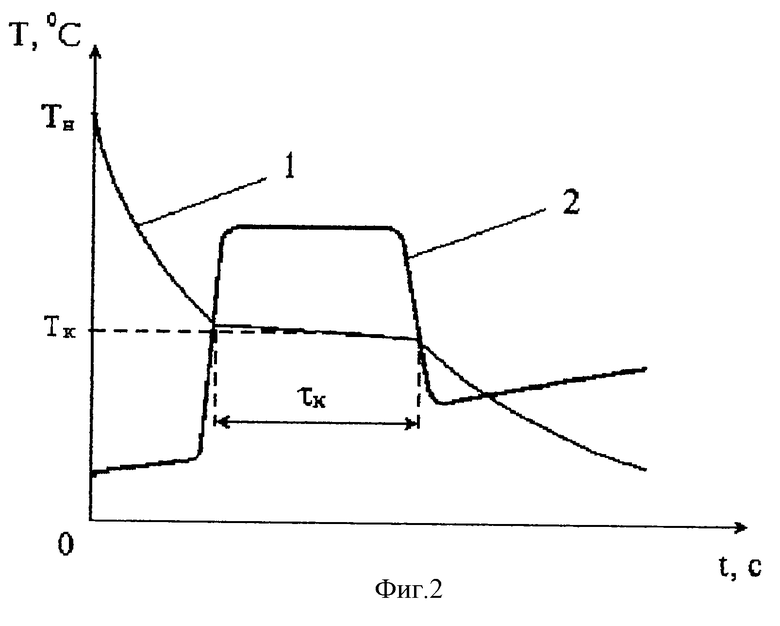

На фиг.2 приведены:

1 - типичная кривая охлаждения T=T(t);

2 - первая производная кривой охлаждения dT(t)/dt.

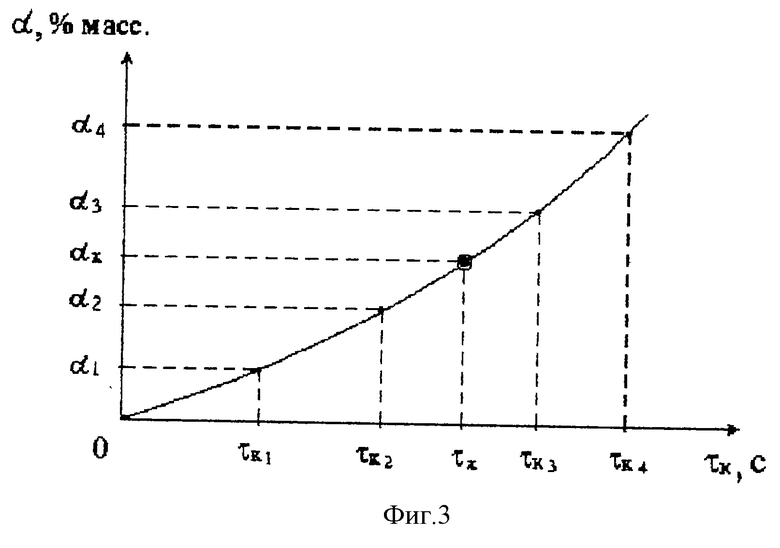

На фиг.3 дана иллюстрация построения калибровочной кривой и определения из этой кривой величины αx.

Установка для реализации способа (фиг.1) содержит: 1 - проба анализируемого материала; 2 - керамический тигель; 3 - горячий спай термопары; 4 - выход на самописец.

Согласно изобретению последовательность действий при реализации заявляемого способа заключается в следующем:

1. Проба анализируемого материала 1, известной массы и известного относительного содержания заданного компонента α, помещается в тигель 2, как показано на фиг.1. В центральную часть пробы вводится термопара 3, показания которой можно выводить, например, на самописец 4.

2. Тигель вносится в печь, предварительно разогретую до некоторой начальной температуры Тн, заведомо превышающей температуру плавления (кристаллизации) заданного компонента Tk, но ниже температуры плавления анализируемого материала, чтобы не расплавить и не разрушить сам анализируемый материал.

3. Образец извлекается из печи и записывается кривая охлаждения 1, т.е. кривая падения температуры пробы с течением времени T=T(t), и ее первая производная dT(t)/dt 2, как показано на фиг.2. При достижении температуры кристаллизации заданного компонента Tk плавный ход кривой естественного охлаждения T= T(t) претерпевает излом, обусловленный выделением скрытой теплоты кристаллизации, темп падения температуры замедляется, что особенно четко видно на кривой первой производной dT(t)/dt. После завершения кристаллизации кривая охлаждения принимает свой обычный экспоненциальный вид.

4. Продолжительность излома, которую можно назвать временем кристаллизации τк, определяемая по кривой первой производной dT(t)/dt 2 (см. фиг.2), будет тем больше, чем больше относительное содержание α заданного компонента в составе исследуемой пробы. Если при этом все существенные параметры, такие как масса пробы, материал, геометрия и масса тигля, условия естественного теплообмена - достаточно строго фиксированы, то связь времени τк c α - однозначна.

5. Производя указанные в пп. 1-4 действия с пробой материала той же массы, но с неизвестным содержанием αx, определяют время τкx. Искомое содержание αx определяют по формуле (2).

6. Для повышения точности определения содержания компонента и расширения диапазона измерений берутся проба с неизвестным αx и несколько проб с известными содержаниями заданного компонента α1, α2, ..., αn, занимающими широкий диапазон значений 0 < αn < 100%, после чего по найденным временам кристаллизации τk1, τk2, ..., τkn строится калибровочный график α = α(τk), по которому находят неизвестное αx = αx(τkx), где τkx - найденное ранее время кристаллизации компонента в материале с неизвестным его содержанием (см. фиг.3).

Способ был опробован на образце Li-B сплава, в котором требовалось определить содержание заданного компонента - свободного лития. Для пробы с известным содержанием свободного лития, равным 42 %, время кристаллизации составило τk = 186,0 c, а для пробы такой же массы с неизвестным содержанием τkx =175,0 c. Следовательно, согласно формуле (2) αx = 39,5%. Суммарное время, затраченное на анализ, составило не более 30 минут.

Список литературы

1. W. P. Kilroy, I. Angres. The Extraction and Determination of Free Lithium in Li-B Alloys. - Journal of Less Common Metals, 1979, v.63, 1, рр. 123-128 (англ.).

2. S. Dallek, D.W.Ernst and B.F.Larrick. Thermal Analysis of Lithium-Boron Alloys. - Journal of the Electrochemical Society, 1979, v.126, 5, рр. 866-870 (англ.).

3. Авторское свидетельство СССР 1622806, кл. G 01 N 25/02, публ. Б.И. 3, 1991 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения относительного содержания неметаллических включений в металлах и сплавах | 1988 |

|

SU1622806A1 |

| Способ определения легирующих примесных элементов и газов в сплавах | 1988 |

|

SU1636766A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНО-МАССОВОГО РАСПРЕДЕЛЕНИЯ ПАРАФИНОВ В СМЕСИ УГЛЕВОДОРОДОВ С ПОМОЩЬЮ МЕТОДА ЯДЕРНОГО МАГНИТНОГО РЕЗОНАНСА | 2009 |

|

RU2423686C1 |

| Способ автоматического контроля получения чугуна с заданной структурой | 1987 |

|

SU1741617A3 |

| Способ контроля жидкого металла | 1982 |

|

SU1109642A1 |

| СПОСОБ ПРЕЦИЗИОННОГО ЭКСПРЕССНОГО РЕНТГЕНОСПЕКТРАЛЬНОГО АНАЛИЗА НЕГОМОГЕННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2054660C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ ТИТАНА И АЛЮМИНИЯ И МЕТОДЫ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2701438C2 |

| Устройство для определения содержания углерода и температуры в жидком металле | 1980 |

|

SU877428A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ ИЛИ ЖЕЛЕЗА | 1986 |

|

SU1383811A1 |

| Способ определения относительного содержания неметаллических включений в металлах | 1986 |

|

SU1402883A1 |

Использование: для экспресс-анализа при производстве сплавов, в металлургии, электрохимии. Сущность изобретения: нагревают пробы анализируемого материала с известным и неизвестным содержаниями компонента, снимают кривые охлаждения и их производные. По первым производным кривых охлаждения определяют времена кристаллизации заданного компонента в пробах, содержание заданного компонента в материале. Технический результат - повышение экспрессности определения. 2 с.п. ф-лы, 3 ил.

где αх и α - неизвестное и известное содержания заданного компонента, соответственно;

τкх и τк - времена кристаллизации заданного компонента в материале с неизвестным и известным содержанием соответственно.

| Поворотный круг для экипажей | 1923 |

|

SU1622A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НИТРИТ-ИОНА В РАСТВОРЕ | 1996 |

|

RU2105296C1 |

| JP 62093638, 30.04.1987 | |||

| JP 2001099 797, 13.04.2001. | |||

Авторы

Даты

2003-11-27—Публикация

2001-08-07—Подача