J Изобретение относится к микроэлектронике, в частности к способам сборки интегральных схем (ИС) на гибких носителях.

Способы сборки ИС на гибких носителях разноообрэзны и основываются на применении различных конструкций носителей: одно-, двух- и трехслойных. За рубежом наибольшее распространение получили трехслойные носители со структурой медь-адгезив-полимид, реже используются двухслойные типа медь-полиимид. Известные способы сборки включают изготовление носителей с нанесением на медные выводы покрытий из золота или припоя, модификацию технологии изготовления кристаллов с формированием на них монтажных выступов под пайку также из золота или меди с золотым или припойным покрытием и пайку кристаллов к внутренним окончаниям выводов носителей.

К недостаткам известных способов сборки ИС относятся:

-относительная сложность изготовления как кристаллов (модификация удорожает их стоимость и снижает надежность И С), так и гибких носителей (техпроцессы включают операции прецизионной штамповки полиимидной пленки, ее дублирования с медной фольгой, травления меди, нанесения защитного покрытия и т.п.);

-применение драгметаллов;

В литературе описан способ сборки И С на двухслойном носителе медь-полиимид, включающий изготовление гибких носителей методами фотолитографическою травления, электрохимического выращивания на выводах носителей медных выступов, осаждения сплава олово-висмут и оплавления нанесенного припойного покрытия, формирование монтажных выступов под

XJ

X

Ы О

пайку на кристалле и присоединение выводов носителя к кристаллу пайкой, Способ также требует модификации технологии получения кристаллов, что неизбежно со1 пряжено со снижением выхода годных изделий. В связи с наличием на кристаллах монтажных выступов существенно снижается надежность ИС из-за напряжений в выступах и образования и нтермиталлидов о паяных микросоединениях, особенно при эксплуатации в условиях повышенных температур.

Наиболее близким к заявляемому является способ сборки ИС на гибком носителе, изготовленном из фольгированного диэлектрика алюминий-полиимид с пониженной степенью имидизации, свободный от перечисленных недостатков. Применение алюминия в качестве материала выводов носителей, а следовательно и ИС, обеспечивает возможность непосредственного присоединения выводов к контактным площадкам кристаллов со стандартной алюминиевой металлизацией, т.е. без модификации технологии их получения. Технологический процесс изготовления носителей сравнительно несложен (отсутствуют операции прецизионной штамповки полиимидной пленки, дублирования и нанесения электрохимических покрытий). Данный способ, также как и предыдущий, не требует применения драгметаллов. Недостатком данного технического решения является то, что в процессе изготовления носителей наблюдаются усадочные явления, приводящие к уходу габаритно-присоединительных размеров изделий, особенно при термообработке носителей с целью полной имидизации диэлектрического основания. Интегральные схемы, изготовленные по данному способу, могут монтироваться в аппаратуре только методом сварки, что является серьезным ограничением, так как большинство потребителей осуществляет монтаж элементной базы в аппаратуру пайкой и не имеет специального оборудования для микросварки.

Целью изобретения является повышение надежности и выхода годных за счет уменьшения внутренних напряжений в носителе.

Поставленная цель достигается тем, что при проведении сборки интегральных схем на носителях, выполненных из фольгиро- ванной полиимидной пленки перед соединением выводов носители собирают в пакет, состоящий из чередующихся носителей и прокладок, сжимают пакет и одновременно повышают его температуру до 290-310°С с ростом давления, увеличивая

силу трения между прокладками и носителями,, выдерживают при 290-310°С в течение 30-60 мин, охлаждают и извлекают носители из пакета, после чего локально покрывают выводы носителей слоями тантала или титана и никеля с толщинами соответственно 100-ЗООА и 0,3-0,6 мкм с последующим облуживанием, при этом температуры нанесения покрытий и облуживания не превышают 290-310°С. . .

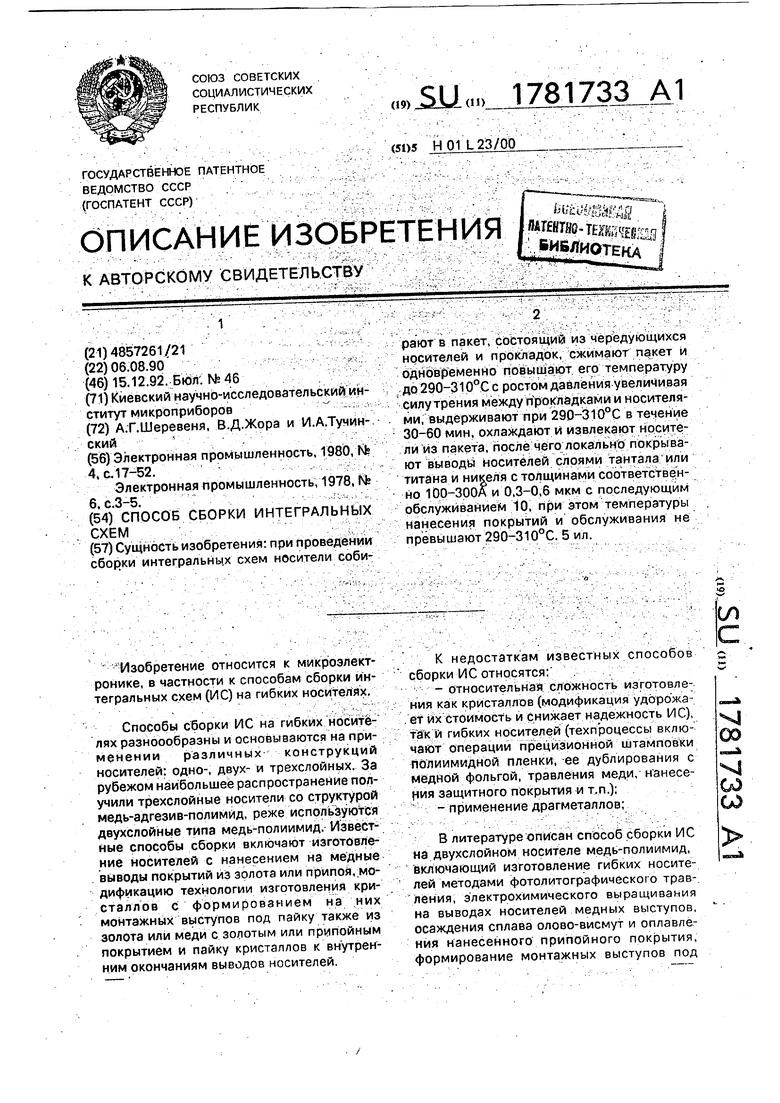

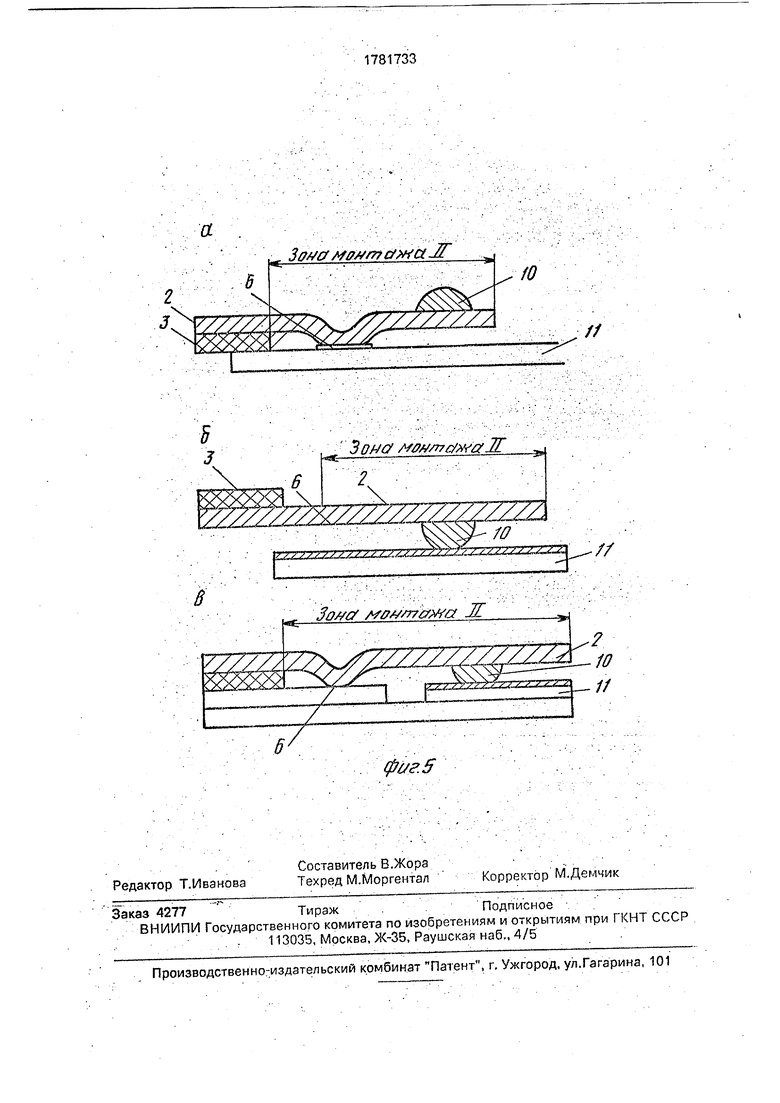

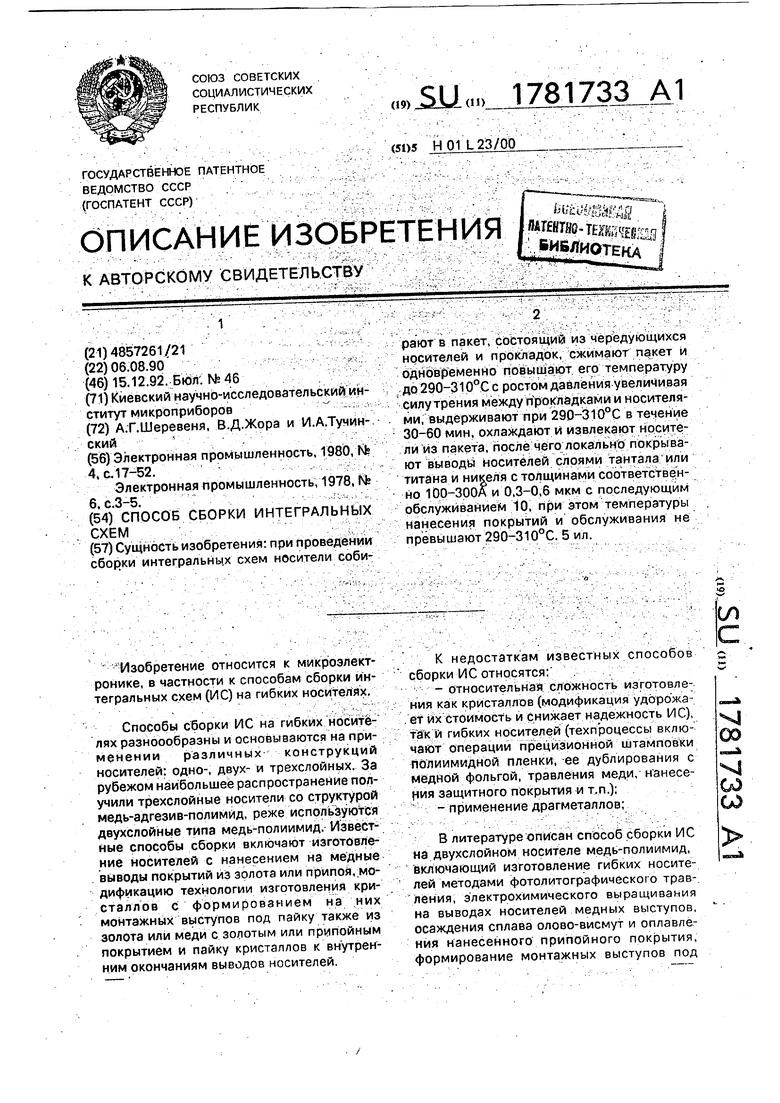

На фиг.1-5 изображена технологическая последовательность сборки интегральных схем по предлагаемому способу, варианты.

Гибкий носитель 1 представляет собой эластичный металло-полимерный узел, состоящий из системы выводов 2, изготовленных из алюминия и расположенных на диэлектрическом основании 3, в качестве

которого преимущественно используется полиимидная пленка. Гибкий носитель (фиг.1) включает три взаимосвязанных зоны: периферийную I, служащую Для подключения зондов и базирования, зону монтажа

II и внутреннююзону III, Окончания выводов 2 в зоне III соответствуют расположению контактных площадок 4 полупроводникового кристалла 5. В соответствии с предлагаемым способом на гибких носителях,

выполненных из фольгированной полиимидной пленки с пониженной степенью имидизации, методом локального фотолитографического травления формируют места сварки 6. Затем гибкие носители

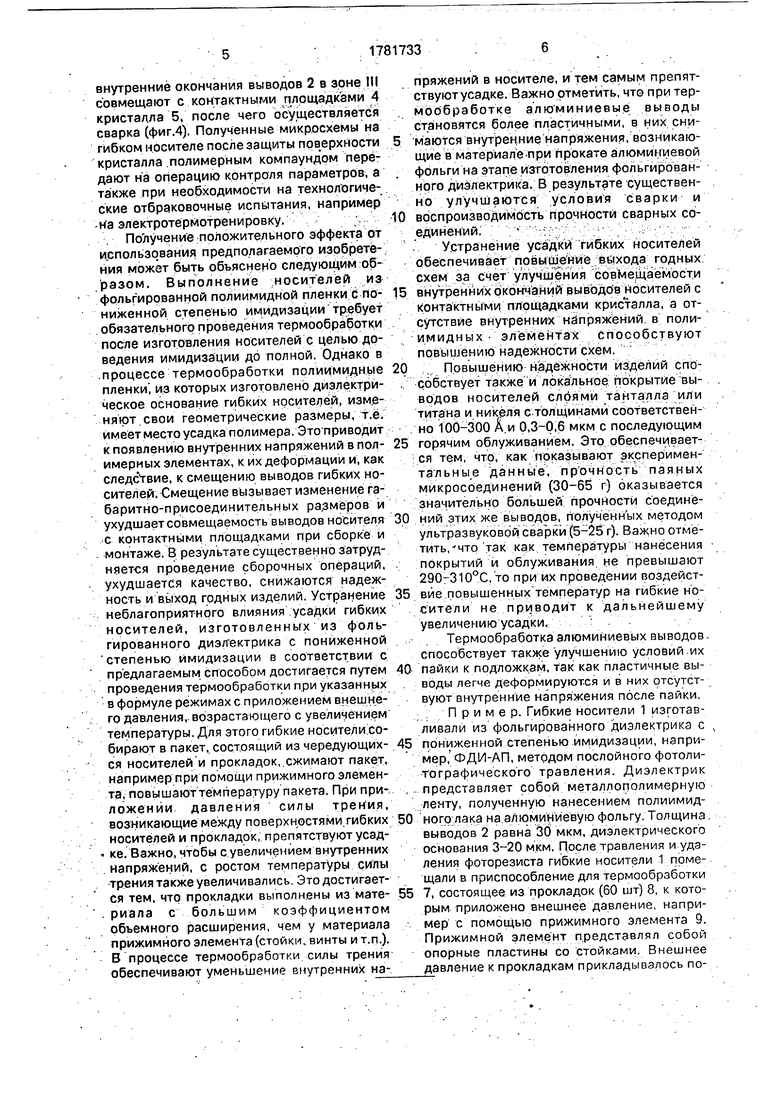

собирают в пакет 7 (фиг.2), состоящий из чередующихся носителей 1 и прокладок 8, сжимают пакет, например с помощью прижимного элемента 9 и одновременно повышают его температуру до 290-310°С с

ростом давления, увеличивая силу трения между прокладками и носителями, выдерживают при 290-310°С в течение 30-60 мин, охлаждают и извлекают носители из пакета.

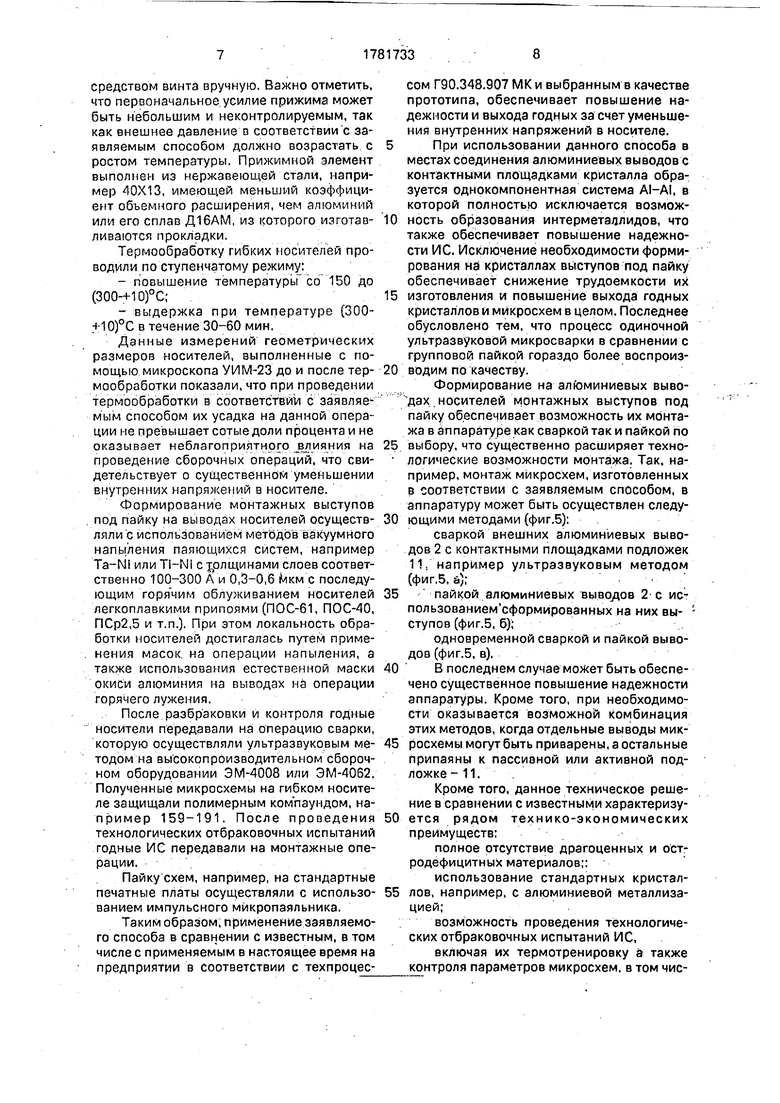

После термообработки на выводах носителей 1 в зоне монтажа II формируют монтажные выступы под пайку 10, например в виде припойных выступов (фиг.З). Для этого выводы носителей локально покрывают ело-.

ями танталла или титана и никеля с толщинами соответственно 100-300 А и 0,3-0,6 мкм с последующим облуживание легкоплавкими припоями, например ПОС-61. При этом температура нанесения покрытий и облуживания не превышает 290-310°С.

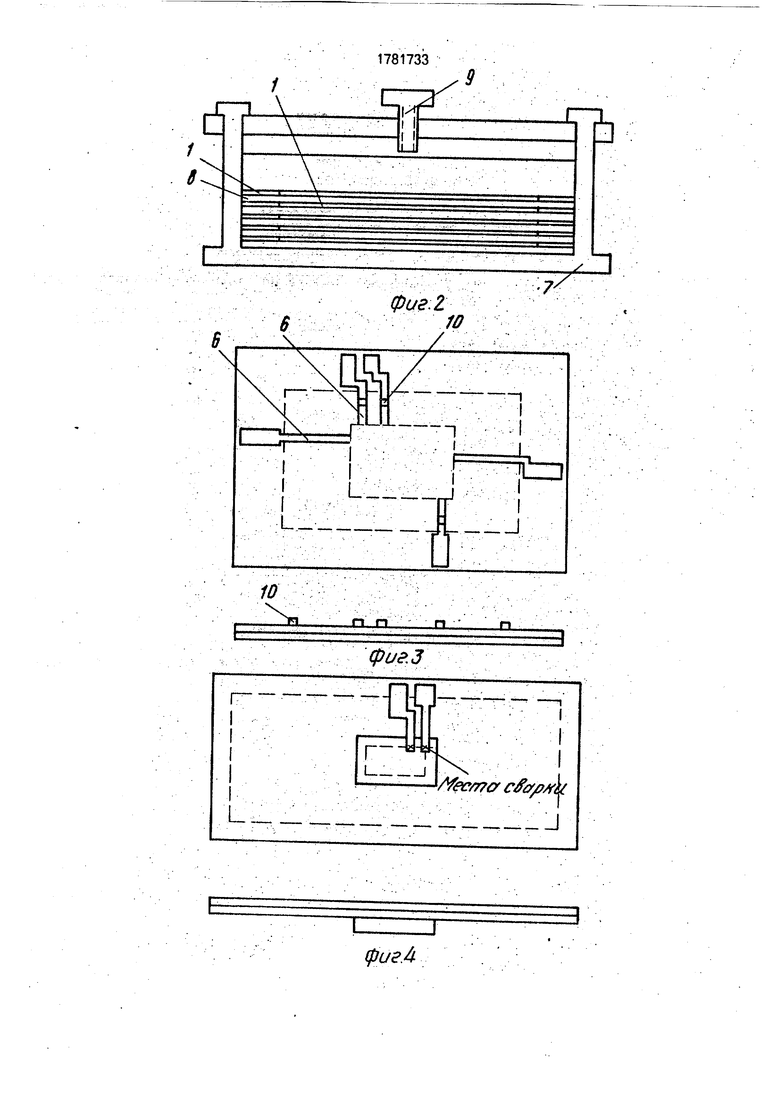

Присоединение выводов носителя 1 к кристаллу 5 осуществляют с помощью серийного сборочного оборудования, например с использованием метода ультразвуковой микросварки. Для этого

внутренние окончания выводов 2 в зоне III совмещают с контактными площадками 4 кристалла 5, после чего осуществляется сварка (фиг.4). Полученные микросхемы на гибком носителе после защиты поверхности 5 кристалла полимерным компаундом передают на операцию контроля параметров, а . также при необходимости на технологические отбраковочные испытания, например на электротермотренировку.10

Получение положительного эффекта от использования предполагаемого изобретения может быть объяснено следующим образом. Выполнение носителей из фольгированной полиимидной пленки с по- 15 ниженной степенью имидизации требует обязательного проведения термообработки после изготовления носителей с целью доведения имидизации до полной. Однако в процессе термообработки полиимидные 20 пленки, из которых изготовлено диэлектрическое основание гибких носителей, изменяют свои геометрические размеры, т.е. имеет место усадка полимера. Это приводит к появлению внутренних напряжений в пол- 25 имериых элементах, к их деформации и, как следствие, к смещению выводов гибких носителей. Смещение вызывает изменение габаритно-присоединительных размеров и ухудшает совмещаемость выводов носителя 30 с контактными площадками при сборке и монтаже. В результате существенно затрудняется проведение сборочных операций, ухудшается качество, снижаются надежность и выход годных изделий Устранение 35 неблагоприятного влияния усадки гибких носителей, изготовленных из фоль- гированного диэлектрика с пониженной степенью имидизации в соответствии с предлагаемым способом достигается путем 40 проведения термообработки при указанных в формуле режимах с приложением внешнего давления, возрастающего с увеличением температуры. Для этого гибкие носители собирают в пакет, состоящий из чередующих- 45 ся носителей и прокладок, сжимают пакет, например при помощи прижимного элемента, повышают температуру пакета. При приложении давления силы трения, возникающие между поверхностями гибких 50 носителей и прокладок, препятствуютусад- ке. Важно, чтобы с увеличением внутренних напряжений, с ростом температуры силы трения также увеличивались Это достигается тем, что прокладки выполнены из мате- 55 риала с большим коэффициентом объемного расширения, чем у материала прижимного элемента (стойки, винты и т.п.). В процессе термообработки силы трения обеспечивают уменьшение внутренних напряжений в носителе, и тем самым препят- ствуютусадке. Важно отметить, что при тер- мообработке алюминиевые выводы становятся более пластичными, в них снимаются внутренние напряжения, возникающие в материале при прокате алюминиевой фольги на этапе изготовления фольгирован- ного диэлектрика. В результате существенно улучшаются условия сварки и воспроизводимость прочности сварных соединений.

Устранение усадки гибких носителей обеспечивает повышение выхода годных схем за счет улучшения совмещаемое™ внутренних окончаний выводов носителей с контактными площадками кристалла, а отсутствие внутренних напряжений в поли- имидных элементах способствуют повышению надежности схем

Повышению надежности изделий способствует также и локальное покрытие выводов носителей слоями танталла или титана и никеля с толщинами соответственно 100-300 А и 0,3-0,6 мкм с последующим горячим облуживанием. Это обеспечивается тем, что, как показывают экспериментальные данные, прочность паяных микросоединений (30-65 г) оказывается значительно большей прочности соединений этих же выводов, полученных методом ультразвуковой сварки (5-25 г) Важно отметить, что так как температуры нанесения покрытий и облуживания не превышают 290-310°С, то при их проведении воздействие повышенных температ/р на гибкие носители не приводит к дальнейшему увеличению усадки.

Термообработка алюминиевых выводов способствует также улучшению условий их пайки к подложкам, так как пластичные выводы легче деформируются и в них отсутствуют внутренние напряжения после пайки

Пример. Гибкие носители 1 изготавливали из фольгированного диэлектрика с пониженной степенью имидизации, например, ФДИ-АП, методом послойного фотолитографического травления. Диэлектрик представляет собой металлополимерную ленту, полученную нанесением полиимид- ного лака на алюминиевую фольгу Толщина выводов 2 равна 30 мкм, диэлектрического основания 3-20 мкм. После травления и удаления фоторезиста гибкие носители 1 помещали в приспособление для термообработки 7, состоящее из прокладок (60 шт) 8 к которым приложено внешнее давление например с помощью прижимного элемента 9. Прижимной элемент представлял собой опорные пластины со стойками Внешнее давление к прокладкам прикладывалось посредством винта вручную. Важно отметить, что первоначальное усилие прижима может быть небольшим и неконтролируемым, так как внешнее давление в соответствии с заявляемым способом должно возрастать с ростом температуры. Прижимной элемент выполнен из нержавеющей стали, например 40X13, имеющей меньший коэффициент объемного расширения, чем апюминпй или его сплав Д16АМ, из которого изготавливаются прокладки.

Термообработку гибких носителей проводили по ступенчатому режиму:

-повышение температуры со 150 до (300-+10)°С;

-выдержка при температуре (300- 10)°С в течение 30-60 мин.

Данные измерений геометрических размеров носителей, выполненные с помощью микроскопа УИМ-23 до и после термообработки показали, что при проведении термообработки в соответствие с заявляемым способом их усадка на данной операции не превышает сотые доли процента и не оказывает неблагоприятного влияния на проведение сборочных операций, что свидетельствует о существенном уменьшении внутренних напряжений в носителе.

Формирование монтажных выступов под пайку на выводах носителей осуществляли с использованием методов вакуумного напыления паяющихся систем, например Ta-Ni или Ti-NI с трлщинами слоев соответственно 100-300 А и 0,3-0,6 мкм с последующим горя чим облуживанием носителей легкоплавкими припоями (ПОС-61, ПОС-40, ПСр2,5 и т.п.), При этом локальность обработки носителей достигалась путем применения масок на операции напыления, а также использования естественной маски окиси алюминия на выводах на операции горячего лужения.

После разбраковки и контроля годные носители передавали на операцию сварки, которую осуществляли ультразвуковым методом на высокопроизводительном сборочном оборудовании ЭМ-4008 или ЭМ-4062. Полученные микросхемы на гибком носителе защищали полимерным компаундом, например 159-191. После проведения технологических отбраковочных испытаний годные ИС передавали на монтажные операции.

Пайку схем, например, на стандартные печатные платы осуществляли с использованием импульсного микропаяльника.

Таким образом, применение заявляемого способа в сравнении с известным, в том числе с применяемым в настоящее время на предприятии в соответствии с техпроцессом Г90.348.907 МКи выбранным в качестве прототипа, обеспечивает повышение надежности и выхода годных за счет уменьшения внутренних напряжений в носителе.

При использовании данного способа в

местах соединения алюминиевых выводов с контактными площадками кристалла образуется однокомпонентная система AI-AI, в которой полностью исключается возмож0 ность образования интерметаллидов, что также обеспечивает повышение надежности ИС. Исключение необходимости формирования на кристаллах выступов под пайку обеспечивает снижение трудоемкости их

5 изготовления и повышение выхода годных кристаллов и микросхем в целом. Последнее обусловлено тем, что процесс одиночной ультразвуковой микросварки в сравнении с групповой пайкой гораздо более воспроиз0 водим по качеству.

Формирование на алюминиевых выво- дах носителей монтажных выступов под пайку обеспечивает возможность их монтажа в аппаратуре как сваркой так и пайкой по

5 выбору, что существенно расширяет техно- логические возможности монтажа. Так, например, монтаж микросхем, изготовленных в соответствии с заявляемым способом, в аппаратуру может быть осуществлен следу0 ющими методами (фиг.5):

сваркой внешних алюминиевых выводов 2 с контактными площадками подложек 11 например ультразвуковым методом (фиг.5, б);

5 пайкой алюминиевых выводов 2 с использованием сформированных на них вы- : ступов (фиг.5, б);

одновременной сваркой и пайкой выводов (фиг.5, в).

0 В последнем случае может быть обеспечено существенное повышение надежности аппаратуры. Кроме того, при необходимости оказывается возможной комбинация этих методов, когда отдельные выводы мик- 5 росхемы могут быть приварены, а остальные припаяны к пассивной или активной подложке - 11.

Кроме того, данное техническое решение в сравнении с известными характеризу- 0 ется рядом технико-экономических преимуществ:

полное отсутствие драгоценных и остродефицитных материалов;:

использование стандартных кристал- 5 лов, например, с алюминиевой металлизацией;

возможность проведения технологических отбраковочных испытаний ИС,

включая их термотренировку а также контроля параметров микросхем, в том числе перед монтажом в электронную аппаратуру;

сокращение технологического цикла сборки за счет упрощения изготовления носителей.

Предлагаемый способ сборки интегральных схем характеризуется существенными отличиями в сравнении с другими известными способами сборки ИС на гибких носителях - неизвестной ранее последовательностью проведения операций, объединением их в едином технологическом цикле и методом их выполнения, например, проведением предварительной термообработки гибких носителей с ростом давления при увеличении силы трения между прокладками и носителями.

Предлагаемый способ сборки ИС проработан на этапе ОКР, имеется конструкторская и разрабатывается технологическая документация на изделия, по которым намечен серийный выпуск.

Заявляемый способ может найти широкое применение в микроэлектронике и др. родственных областях, например при изготовлении элементной базы в бескорпусном исполнении и изделий МЭА и РЭА, содержащих интегральные схемы на гибких носителях.

Формула изобретения

Способ сборки интегральных схем,

включающий изготовление носителей из фольгированной полйимидной пленки, соединение выводов носителя с контактными площадками полупроводникового кристалла, отличающийся тем, что, с целью повышения надежности и выхода годных за счет уменьшения внутренних напряжений в носителе, перед соединением выводов носители собирают в пакет, состоящий из чередующихся носителей и прокладок, коэффициент объемного расширения материала которых выбирают большим коэффициента объемного расширения полйимидной пленки, сжимают пакет и одновременно повышают его температуру до 290-ЗЮ°С, выдерживают при 290-310°С в течение 30-60 мин, извлекают носители из пакета, после чего покрывают выводы носителей слоями тантала или титана и никеля с

толщинами соответственно 100-300 А и 0,3- 0,6 мк и облуживают их при температуре 290-310°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| Носитель с системой выводов для монтажа интегральных схем | 1980 |

|

SU930772A1 |

| НОСИТЕЛЬ КРИСТАЛЛА ИС | 1998 |

|

RU2134466C1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ГИБКО-ЖЕСТКИХ ИНТЕГРАЛЬНЫХ ПЛАТ | 2012 |

|

RU2489814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОФОЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 1990 |

|

RU2028212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО МИКРОМОДУЛЯ | 2005 |

|

RU2299497C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ЛАКОФАЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 2003 |

|

RU2240921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

Сущность изобретения: при проведении сборки интегральных схем носители собирают в пакет, состоящий из чередующихся носителей и прокладок, сжимают пакет и одновременно повышают его температуру до290-310°Сс ростом давления увеличивая силу трения между прокладками и носителями, выдерживают при 290-310°С в течение 30-60 мин, охлаждают и извлекают носители из пакета, после чего локально покрывают выводы носителей слоями тантала или титана и никеля с толщинами соответственно 100-ЗООА и 0,3-0,6 мкм с последующим обслуживанием 10, при этом температуры нанесения покрытий и обслуживания не превышают 290-310°С. 5 ил.

фиг.1

J

I

в

L, 30#0м0ятсгжа.2Г

4t-..,.........-Г--ГГ-Г.

/Шг1

X

, 3oMff Af0#/T7&w#2r

«ЯЕ:- :-: -::---Э

Z ZIZ ZZZZZZZZZ/Z

ZZ3-,

в

30//& / 0&т&жа Ж

-Г--ГГ-Г.

/Шг1

/о

ZZZZZZZ/Z

Z2ZZZ ± ZZ

fO

ЈZZZZZZ-Z-Z.

| Электронная промышленность, 1980, № 4.С.17-52 | |||

| Электронная промышленность, 1978, № 6, с.3-5. |

Авторы

Даты

1992-12-15—Публикация

1990-08-06—Подача