Изобретение относится к обработке металла давлением, а именно к области производства фасонных пустотелых профилей прямым экструдированием металла.

Известен способ прессования профилей из алюминиевых сплавов с большим соотношением ширины профиля и толщины его полок, при котором нагретую плоскую заготовку размещают в щелевидном контейнере и деформируют в матрице с разделением прессуемого материала на отдельные потоки (В.В. Жолобов, Г.И. Зверев "Инструмент для горячего прессования металлов", "Машиностроение", 1965, с. 6).

Недостатком описанного способа является нетехнологичность и сложность изготовления оснастки и заготовок для прессования, большое усилие для прессования пустотелых профилей.

Наиболее близким по технической сущности является способ прессования профилей из контейнера с центральным цилиндрическим отверстием, описывающим по периметру профильный канал матрицы, посредством прессования единым пресс-штемпелем, включающий нагрев и деформацию одной цилиндрической заготовки пресс-штемпелем с разделением прессуемого материала на отдельные потоки и их свариванием при выходе из матрицы (В.А. Кузьменко "Прессование алюминиевых сплавов", М.: "Металлургия", 1986, с. 66-68 - прототип).

Недостатком известного способа при прессовании сложных профилей в виде полых панелей с многочисленными внутренними перегородками является необходимость создания повышенного усилия прессования, обусловленного большой величиной вытяжки заготовки, описывающей каналы матрицы. При этом повышенное напряжение контактного трения, которое в значительной мере обусловлено величиной вытяжки, способствует быстрому разрушению элементов профиля иглы матрицы, образующих в панелях многочисленные полости малого сечения. Для осуществления процесса прессования габаритных пустотелых панелей необходимо использовать прессовое оборудование повышенной мощности.

Задачей, решаемой изобретением, является снижение усилия прессования и повышение стойкости инструмента при прессовании сложных профилей в виде полых панелей с многочисленными внутренними перегородками.

Указанная задача достигается тем, что в способе прессования профилей из алюминиевых сплавов, включающем нагрев и деформацию цилиндрических заготовок с разделением прессуемого материала на отдельные потоки через выходные отверстия матрицы и их свариванием при выходе из матрицы в единый прессуемый профиль, отдельные потоки прессуемого материала образуют двумя или более цилиндрическими заготовками, перекрывая выходным торцом каждой цилиндрической заготовки соответствующую зону входных отверстий матрицы, а затем производят одновременно их распрессовку и дальнейшее синхронное прессование с одинаковым усилием.

Использование при прессовании нескольких цилиндрических заготовок уменьшенного сечения позволило значительно уменьшить вытяжку, а значит и величину контактного трения прессуемого материала о стенки контейнера и матрицы. Снижение нагрузки на формообразующие элементы матрицы, особенно профильной части иглы малого сечения, позволило снизить вероятность быстрого выхода их из строя по причине деформации и отрыва, позволило изготовлять сложные профили и использовать при этом менее мощное оборудование. Одновременная распрессовка и синхронное прессование с одинаковым усилием позволяет выровнять скорость истечения металла из матрицы всех участков профиля и обеспечить его прямолинейность при прессовании на маломощном прессе.

Сущность изобретения поясняется чертежами, где:

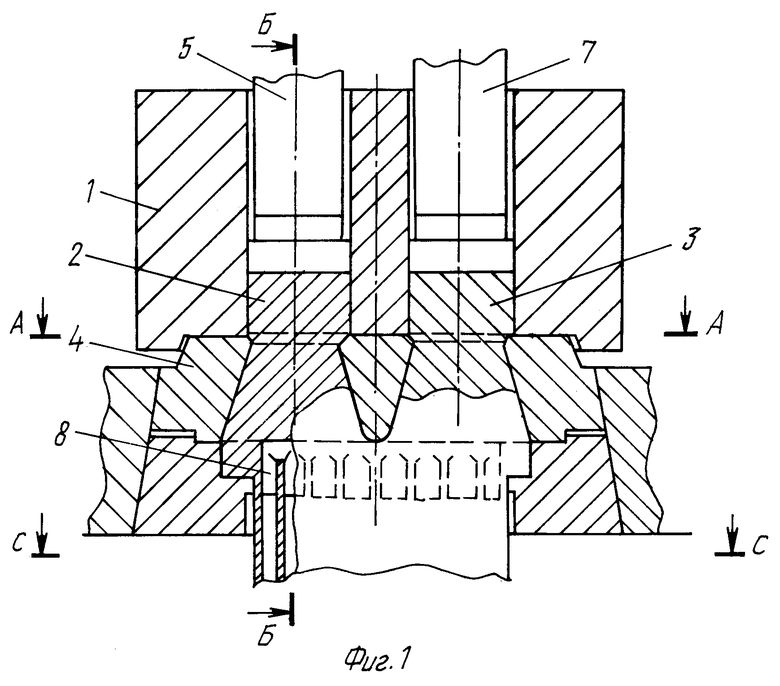

на фиг. 1 показан процесс изготовления профилей в момент прессования профильного изделия;

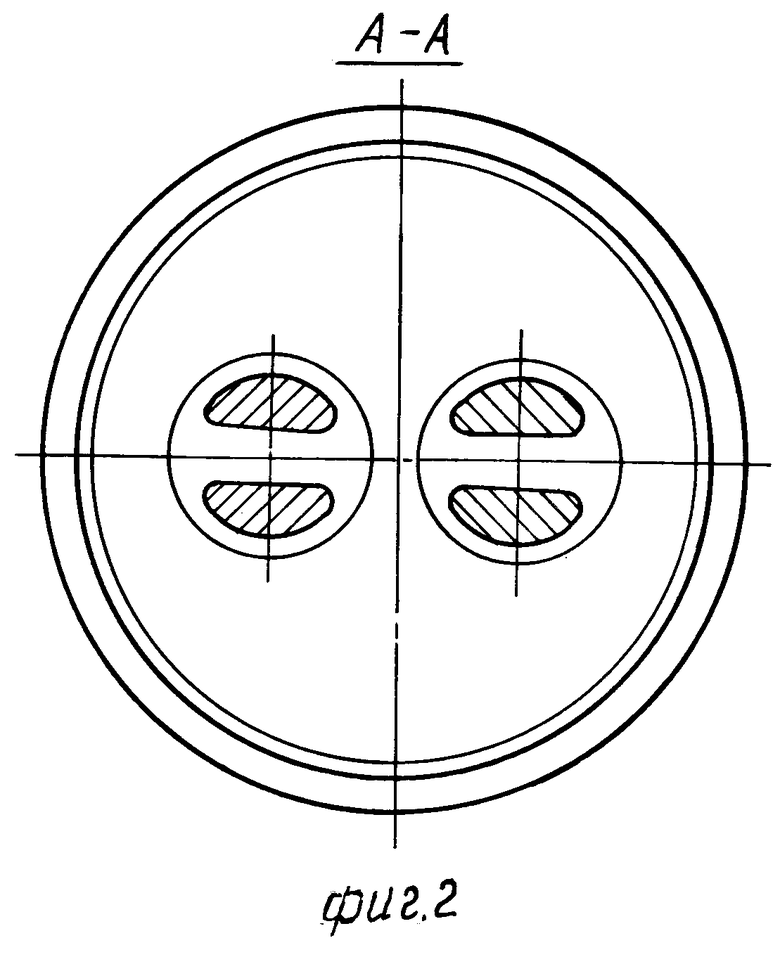

на фиг.2 - разрез А-А фиг.2;

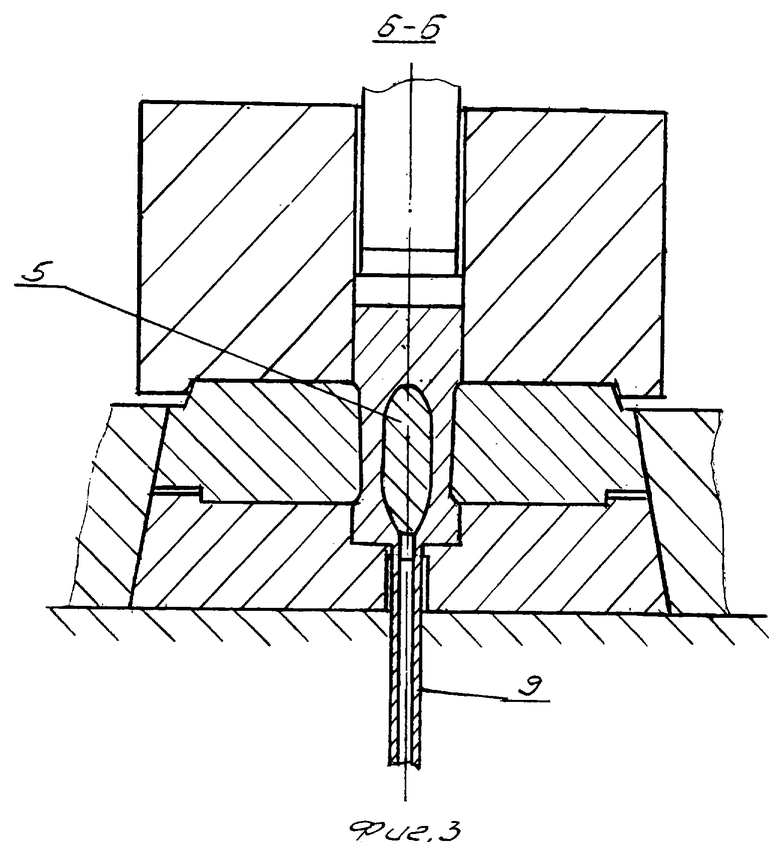

на фиг.3 - разрез Б-Б фиг.1;

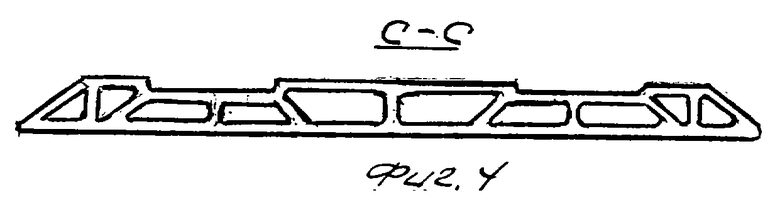

на фиг.4 - сечение С-С отпрессованного профиля фиг.1.

Способ осуществляют следующим образом, например, на вертикальном гидравлическом прессе, в контейнере которого выполнены несколько рабочих отверстий для установки заготовок и установлены пресс-штемпели.

В рабочие отверстия контейнера 1 помещают нагретые из алюминиевого сплава одинаковые цилиндрические заготовки 2 и 3 (не менее двух). Торцы обеих цилиндрических заготовок, сопрягающиеся с матрицей 4, перекрывают входные отверстия матрицы вместе с их рассекателями 5. При одновременном перемещении пресс-штемпелей 6 и 7 в одинаковых рабочих отверстиях контейнера к заготовкам одного размера прикладывается одинаковое усилие деформации, что приводит к их одновременной распрессовке и дальнейшему прессованию. При этом потоки прессуемого материала, образуемые двумя цилиндрическими заготовками, разделенные рассекателями, попадают в сварочную камеру матрицы 4, где и свариваются в монолитную массу. В последующем при прессовании металл формоообразуется в полости, образованной стенками очка матрицы 4 и профильными частями иглы 8, и при выходе из зоны деформации принимает необходимую форму профиля 9. Использование при прессовании заготовок уменьшенного сечения позволило значительно уменьшить вытяжку, а значит и величину контактного трения прессуемого материала о стенки контейнера и матрицы.

Пример.

Изготовлялся профиль из алюминиевого сплава повышенной сложности типа панели с многочисленными каналами и внутренними перемычками-ребрами жесткости. Такого типа профили широко используются в качестве радиаторов охлаждения или нагрева.

Прессование профиля с габаритными размерами 140х10 мм проводили на вертикальном гидравлическом прессе усилием 400 т.с. Были изготовлены контейнер с двумя рабочими отверстиями диаметром 70 мм и комбинированная матрица, оснащенная мостиком со сложной нежесткой профилеобразующей частью на выходе из матрицы. Прессование происходило следующим образом. В предварительно подогретый контейнер и матрицу помещали последовательно две цилиндрические заготовки, торец каждой из которых перекрывал входные отверстия матрицы. Прессование проводилось с коэффициентом вытяжки 13 при создании одновременного одинакового давления на заготовки, что обеспечило одновременную распрессовку заготовок и дальнейшее прессование.

Профиль полностью формировался по истечении из матрицы с полным заполнением всех элементов профиля и отсутствием участков несвариваемости.

В сравнении, при использовании способа прессования, описанном в прототипе и широко применяемым на практике, для прессования такого профиля используют цилиндрическую заготовку диаметром 160 мм, при этом коэффициент вытяжки достигает 45, что требует применения прессового оборудования усилием 2000 т. с. Предлагаемый способ прессования профилей позволяет повысить стойкость матриц в 1,5-2 раза и снизить усилие прессования в 4-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ШИРОКИХ ТОНКОСТЕННЫХ ПАНЕЛЕЙ | 2007 |

|

RU2352418C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

| Способ прессования изделий | 1985 |

|

SU1412826A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗ ЖИДКОГО МЕТАЛЛА ИЗДЕЛИЙ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2005 |

|

RU2278764C1 |

| СМАЗОЧНАЯ ШАЙБА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ И СПОСОБ ПРЕССОВАНИЯ С ПРИМЕНЕНИЕМ ШАЙБЫ | 2015 |

|

RU2602927C1 |

Использование: изобретение относится к обработке металла давлением. Сущность: способ прессования профилей из алюминиевых сплавов включает нагрев и деформацию цилиндрических заготовок с разделением прессуемого материала на отдельные потоки через выходные отверстия матрицы и их свариванием при выходе из матрицы в единый прессуемый профиль, при этом отдельные потоки прессуемого материала образуют двумя или более цилиндрическими заготовками, перекрывая выходным торцом каждой цилиндрической заготовки соответствующую зону входных отверстий матрицы, а затем производят одновременно их распрессовку и дальнейшее синхронное прессование с одинаковым усилием. Изобретение обеспечивает повышение стойкости матриц в 1,5-2 раза и снижение усилия прессования в 4-5 раз, что позволяет изготавливать сложные профили в виде полых панелей с многочисленными внутренними перегородками на маломощном прессе. 4 ил.

Способ прессования профилей из алюминиевых сплавов, включающий нагрев и деформацию цилиндрических заготовок с разделением прессуемого материала на отдельные потоки через выходные отверстия матрицы в единый прессуемый профиль, отличающийся тем, что отдельные потоки прессуемого материала образуют двумя и более цилиндрическими заготовками, перекрывая выходным торцом каждой цилиндрической заготовки соответствующую зону входных отверстий матрицы, а затем производят одновременно их распрессовку и дальнейшее синхронное прессование с одинаковым усилием.

| КУЗЬМЕНКО В.А | |||

| Прессование алюминиевых сплавов | |||

| - М.: Металлургия, 1986, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ВНУТРЕННИМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074042C1 |

| МАТРИЧНЫЙ УЗЕЛ ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ | 1991 |

|

RU2050208C1 |

| US 6116014 A, 12.09.2000. | |||

Авторы

Даты

2003-12-10—Публикация

2001-06-18—Подача