Предлагаемое техническое решение относится к обработке металлов давлением и может быть применено в машиностроении и металлургической промышленности.

Известны инструменты для изготовления изделий переменного сечения прессованием с обратным истечением металла (SU 1519811 В21С 23/20, 1433516 В21С 23/20). Отличительными особенностями инструментов является то, что матрица выполнена из двух пар противоположно размещенных элементов, одна из которых установлена на матрицедержателе, а элементы другой пары выполнены клиновыми и закреплены во втулке контейнера и, кроме того, матрицедержатель выполнен со сквозным диаметральным пазом для прохода вкладышей.

Известны также инструменты для прессования изделий переменного сечения прямым способом истечения металла (SU 1447466 В21С 23/00, 1523208 В21С 23/20). Эти инструменты также имеют составную матрицу, выполненную из двух пар противоположно размещенных элементов, одна из которых установлена на матрицедержателе, а элементы другой пары - вкладыши имеют переменное сечение, связаны с пресс-штемпелем и имеют возможность перемещения в пазах матрицедержателя.

Инструменты позволяют прессовать крупногабаритные изделия переменного сечения, например швеллеры, двутавры, пресс-полосы и другие.

Применение таких изделий вместо изделий постоянного сечения позволяет снизить металлоемкость конструкций на 30-50%.

Однако использование инструментов связано с необходимостью применения заготовок переменного сечения. Это требует дополнительных затрат на их изготовление, что сдерживает их применение.

Известно также, что при прессовании профилей из алюминиевых сплавов главным образом используют сплошные заготовки круглого сечения, размеры которых стандартизированы в соответствии с размерами втулок контейнеров (см. М.З.Ерманок, В.И.Фейгин, Н.А.Сухоруков «Прессование профилей из аллюминивых сплавов» Москва, Металлургия 1977 г. стр.95, 100).

Известно также, что при прессовании законцовочных профилей из литых заготовок малые вытяжки по законцовачной части могут существенно снизить ее пластические характеристики. Для повышения пластических характеристик законцовки производится предварительная распрессовка-подпресовка слитка в гладкой цилиндрической втулке контейнера при установленной профильной матрице, т.е. при минимальном сечении очка со степенью деформации 30-40% (см. там же стр.101). Чем выше степень деформации, тем больше разница диаметров втулки и заготовки. Поэтому операцию осуществляют прямым способом прессования при наличии значительного эксцентриситета между осями втулки и заготовки с применением монолитного пресс-штемпеля.

Однако такую схему распрессовки заготовок в инструментах SU 1519811, SU 1433516, имеющих удлиненный матрицедержатель с продольным пазом и втулку со вкладышами, применить нельзя из-за опасности разрушения матрицедержателя при внецентренном сжатии его во время распрессовки, а также преждевременного истечения пресс-материала через максимальное очко матрицы.

Кроме этого отделение изделий, прессуемых обратным способом, от пресс-остатка связано с определенными трудностями (см. указание стр.132, рис.58).

В инструментах SU 1447466, SU 1523208, имеющих вкладыши, закрепленные на пресс-штемпеле и находящиеся во время распрессовки заготовки во втулке, указанную схему распрессовки, при наличии эксцентриситета между осями пресс-штемпеля и заготовки, также нельзя применить из-за возможности разрушения крепления вкладышей и преждевременного истечения пресс-материала через максимальное сечение очка матрицы.

Технический результат предлагаемого технического решения заключается в устранении отмеченных недостатков, сдерживающих внедрение указанных инструментов, и обеспечении изготовления из заготовок круглого сечения изделий переменного сечения, повышения их пластических характеристик, а также возможности отделения изделия от пресс-остатка путем отрыва.

Технический результат достигается тем, что в способе прессования изделий с переменными размерами сечения, включающем применение заготовки круглого сечения, установку ее в рабочую втулку контейнера, распрессовку заготовки, прессование изделия, отделение изделия от пресс-остатка, согласно изобретению применяют инструмент с формующим каналом переменного сечения, образованным размещенными во втулке вкладышами и сопрягаемыми с ними частями матрицы, установленными на матрицедержателе с продольным пазом, при установке заготовку центрируют по рабочей втулке, а при распрессовке формируют переменное сечение заготовки, из которой прессуют изделие с переменами размерами сечения, обеспечивая при этом возможность отделения изделия от пресс-остатка путем отрыва.

А в устройстве для осуществления способа, содержащем стол-лоток для подачи заготовок на ось прессования и инструмент с формующим каналом переменного сечения, согласно изобретению устройство снабжено центрирующими инструментами, имеющими торцовые поверхности, взаимодействующие с торцами заготовки, а также внутреннюю и внешнюю боковые поверхности, сопрягаемые соответственно с боковой поверхностью заготовки и боковой поверхности втулки, а в столе-лотке установлены с возможностью осевого перемещения опорные линейки для размещения переднего центрирующего инструмента. Кроме того устройство снабжено зажимными губками для закрепления изделия при его отделении от пресс-остатка путем отрыва.

Отличительными особенностями предлагаемого способа является то, что применяют инструмент с формующим каналом переменного сечения, образованным размещенными во втулке вкладышами и сопрягаемыми с ними частями матрицы, установленными на матрицедержателе с продольным пазом, при установке заготовку центрируют по рабочей втулке, а при распрессовке формуют переменное сечение заготовки, из которой прессуют изделие с переменными размерами сечения, обеспечивая при этом возможность отделения изделия от пресс-остатка путем отрыва.

Отличительными особенностями предлагаемого устройства является то, что устройство снабжено центрирующими инструментами, имеющими торцевые поверхности, взаимодействующие с торцами заготовки, а также внутреннюю и внешнюю боковые опорные поверхности, сопрягаемые соответственно с боковой поверхностью заготовки и боковой поверхностью втулки, а в столе-лотке установлены с возможностью осевого перемещения опорные линейки для размещения переднего центрирующего инструмента, и, кроме того, устройство снабжено зажимными губками для закрепления изделия при его отделении от пресс-остатка путем отрыва.

Предлагаемое изобретение поясняется фигурами с 1 по 7, на которых изображены положения инструментальной наладки при осуществлении технологических операций способа в порядке их очередности.

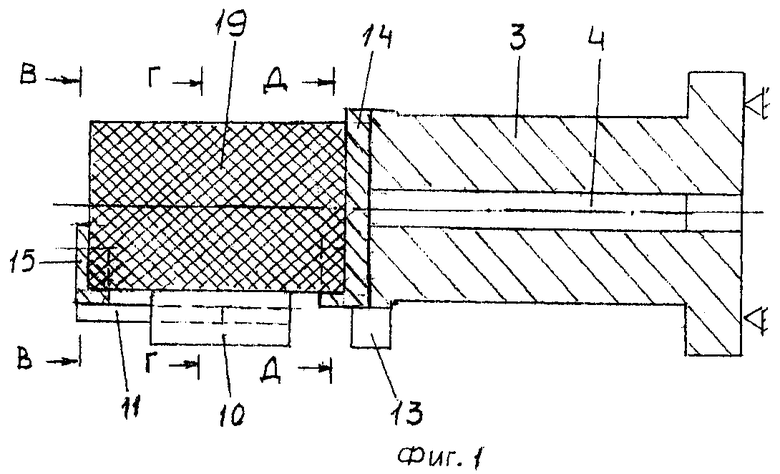

Фиг.1 - исходное положение перед установкой заготовки в рабочую втулку, вертикальный продольный разрез.

Фиг.2. - установка заготовки во втулку, распрессовка заготовки круглого постоянного сечения и формирование заготовки переменного сечения.

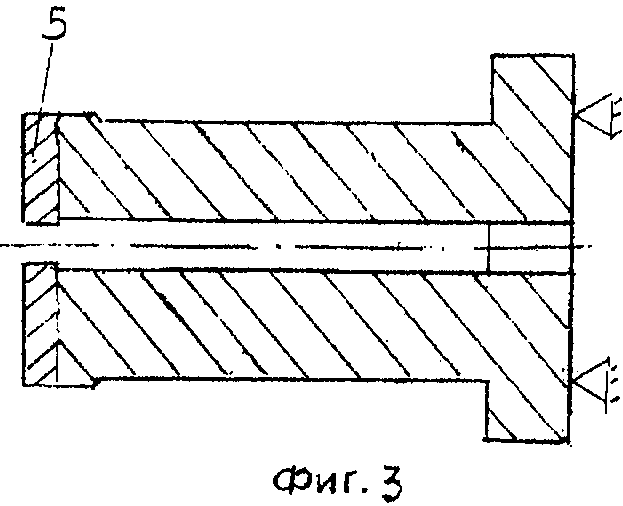

Фиг.3 - отвод контейнера, уборка заднего центрирующего инструмента, установка элементов 5 на матрицедержателе 3 перед прессованием.

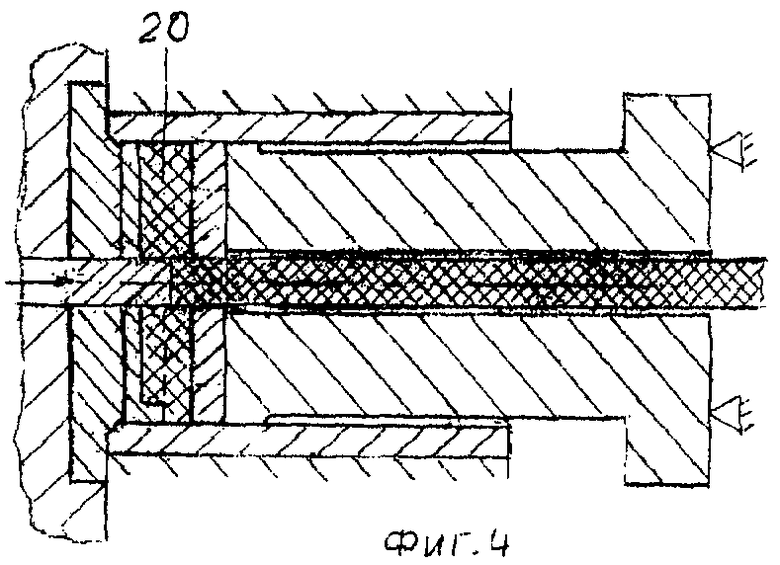

Фиг.4 - окончание прессования изделия, начало прошивки пресс-остатка.

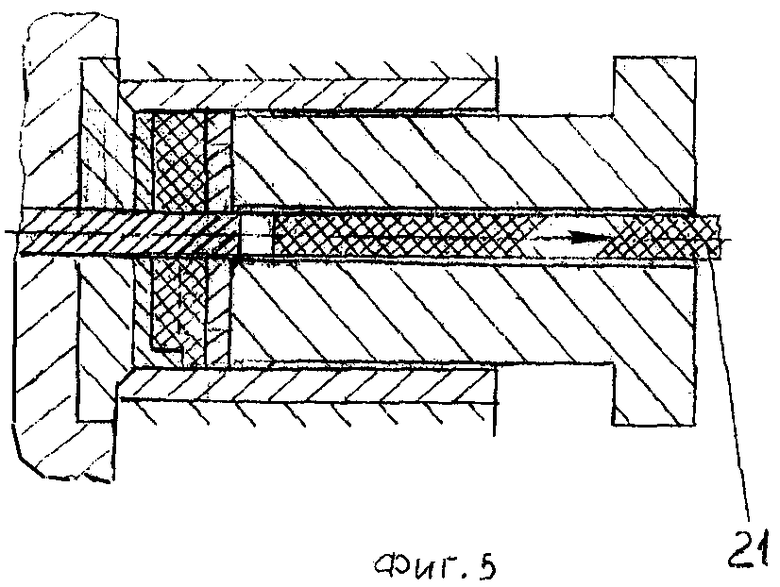

Фиг.5 - прошивка пресс-остатка и отделение от него отпрессованного изделия, уборка изделия.

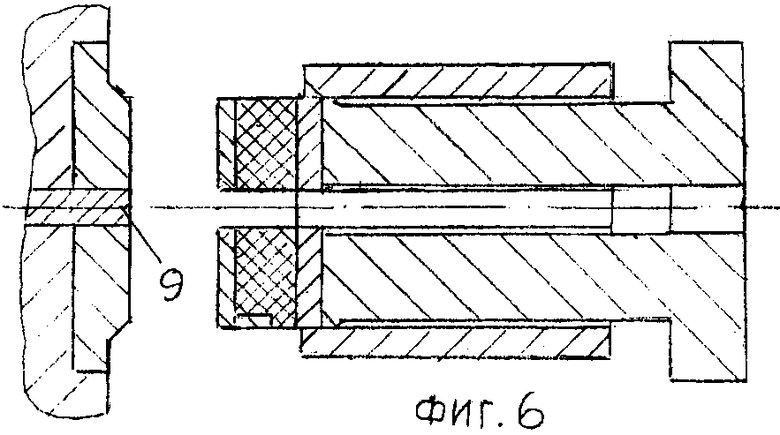

Фиг.6 - продвижение контейнера - освобождение пресс-остатка из втулки, отвод пробки.

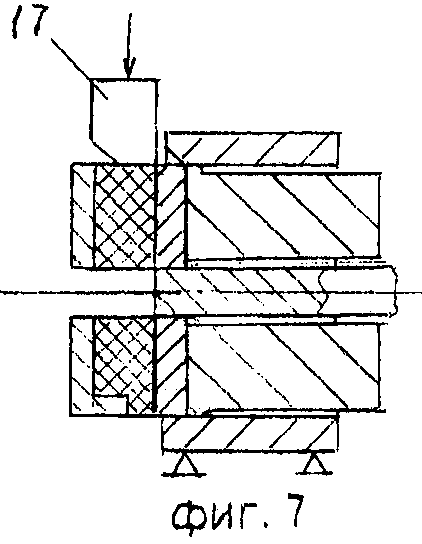

Фиг.7 - отделение пресс-остатка от элементов 5.

Далее на фигурах изображены:

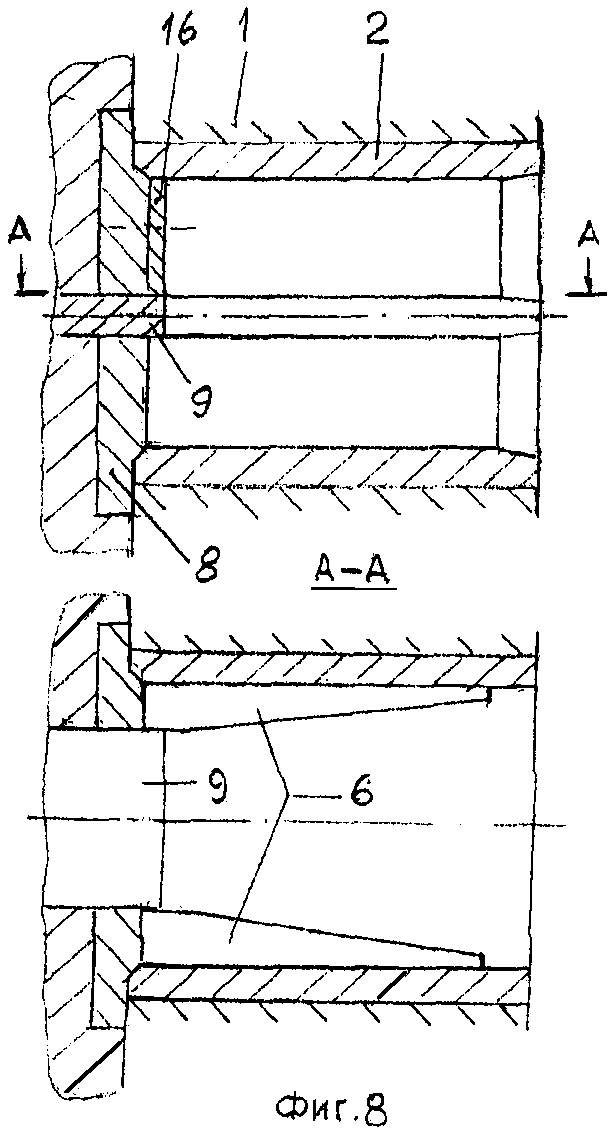

Фиг.8 - плановый продольный разрез А-А на фиг.1.

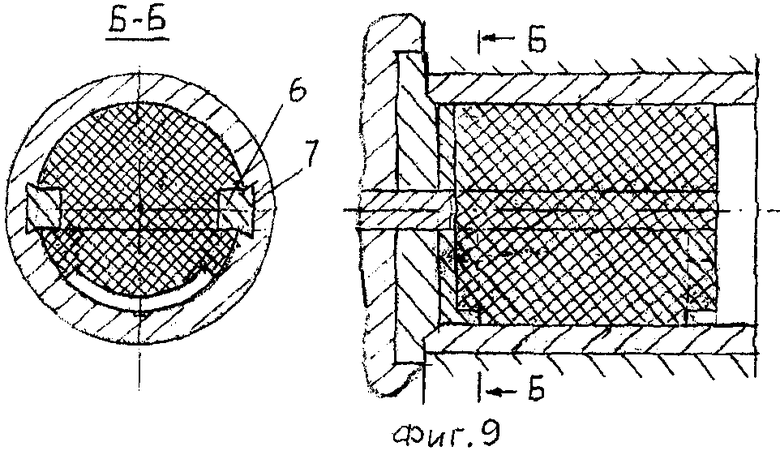

Фиг.9 - разрез Б-Б на фиг.3.

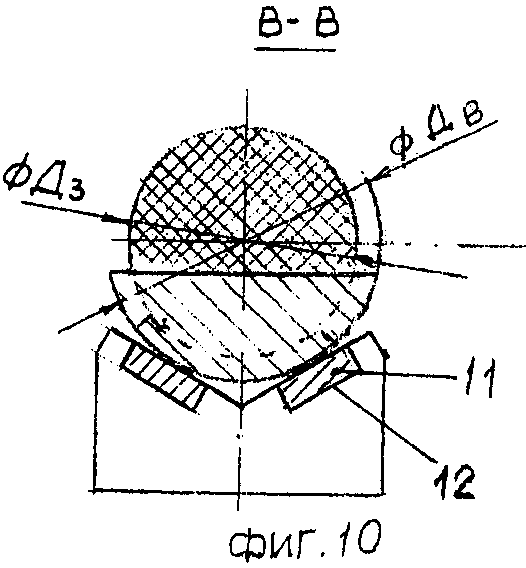

Фиг.10 - разрез В-В на фиг.1.

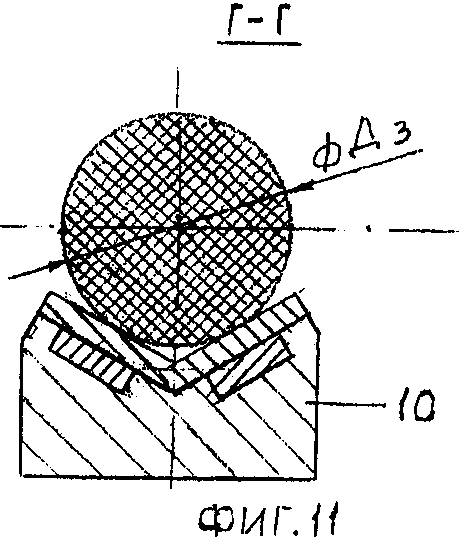

Фиг.11 - разрез Г-Г на фиг.1.

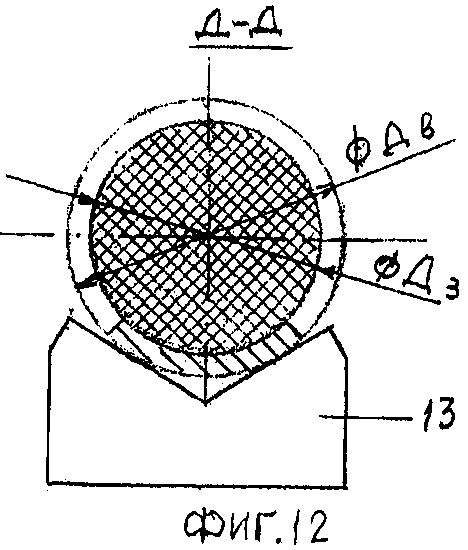

Фиг.12 - разрез Д-Д на фиг.1.

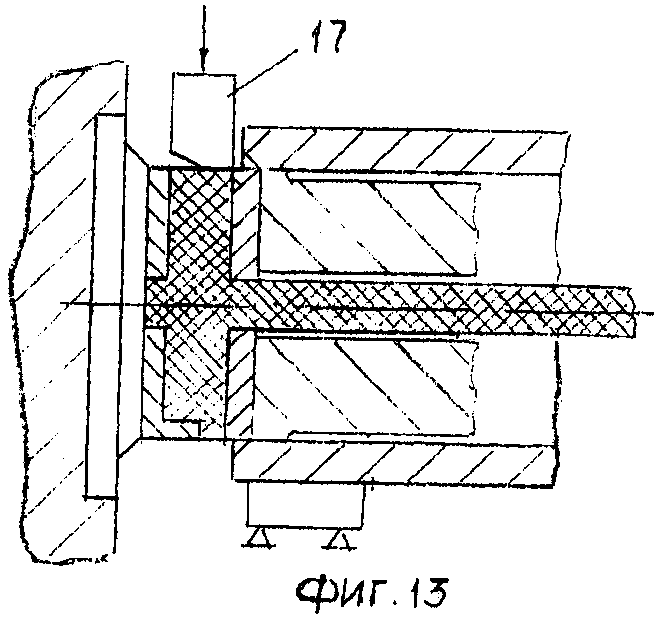

Фиг.13 - отделение пресс-остатка гидравлическим ножом (возможный вариант).

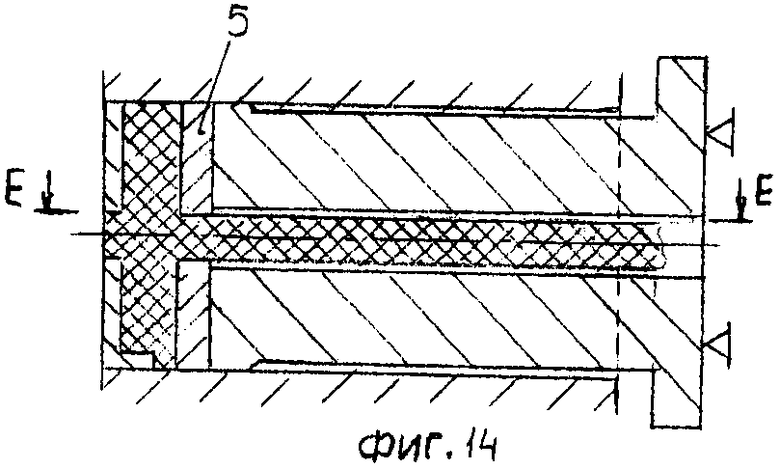

Фиг.14 - рабочая втулка и ее содержимое в конце прессования.

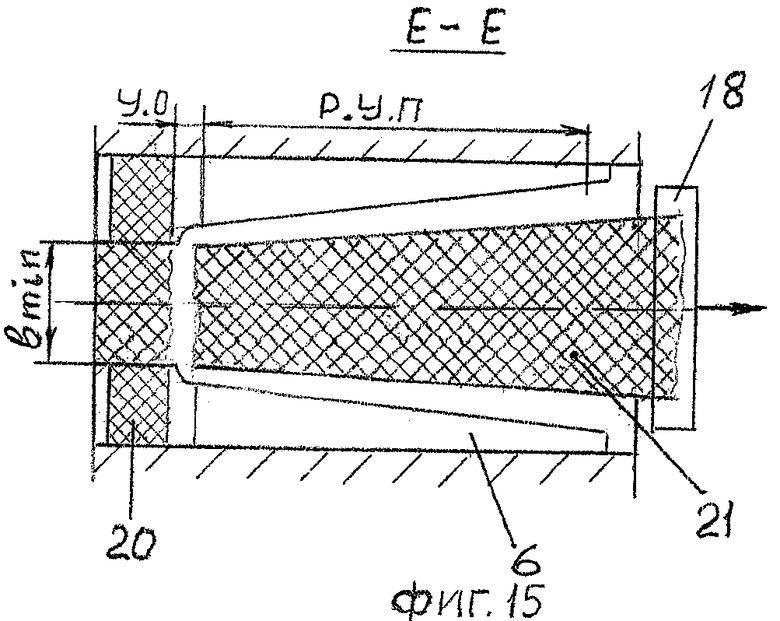

Фиг.15 - плановый продольный разрез Е-Е на фиг.14. Момент отрыва изделия 21 от пресс-остатка 20.

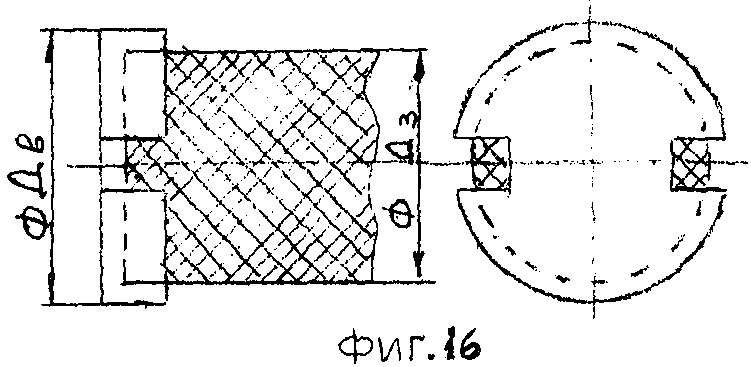

Фиг.16 - конструкция центрирующего инструмента (вариант).

На фигурах обозначены детали инструмента: контейнер 1, рабочая втулка 2, матрицедержатель 3 со сквозным продольным пазом 4. Матрица выполнена составной из двух пар противоположно размещенных элементов: элементы 5 закреплены на матрицедержателе 3, а элементы 6 выполнены в виде вкладышей переменного сечения и закреплены в продольных пазах 7 во втулке 2. Пробка 8 закреплена на подвижной траверсе пресса, на который вмонтировано устройство с прошивным стержнем 9 для отделения изделия от пресс-остатка 20. При относительном перемещение элементов 5 и 6 формуется переменное сечение. Далее обозначены: стол-лоток 10, опорные линейки 11, размещенные в пазах 12, опора 13, центрирующий инструмент - центрирующая пресс-шайба 14, передний центрирующий инструмент 15, прокладка 16, нож 17, зажимная губка 18, заготовка 19, пресс-остаток 20, изделие 21.

⌀ Дз - диаметр заготовки,

⌀ Дв - диаметр втулки.

Способ осуществляют с применением инструмента по SU 1519811 и прошивного устройства для отделения изделия от пресс-остатка следующим образом (пример).

Инструмент, подготовленный к работе, приводят в исходное положение, показанное на фиг.1. При этом на торце матрицедержателя 3 установлен центрирующий инструмент - центрирующая пресс-шайба 14, связывающая верхние и нижние части матрицедержателя, что улучшает его продольную устойчивость. Инструмент имеет торцевые поверхности, взаимодействующие с торцами матрицедержателя и заготовки. Внизу инструмент имеет боковые опорные поверхности для взаимодействия с боковыми поверхностями заготовки и втулки. Инструмент обеспечивает: центрирование, осадку и удержание заготовки на оси пресса, исключает истечение пресс-материала при осадке заготовки.

Для исключения деформации матрицедержателя от массы заготовки предусмотрена опора 13. Из пазов 12 стола-лотка 10 выдвинуты опорные линейки 11 и на них установлен центрирующий инструмент 15. Он так же как и инструмент 14 имеет торцевые поверхности, взаимодействующие с торцом заготовки и поверхностью пробки 8, а также боковые опорные поверхности, взаимодействующие с боковыми поверхностями заготовки и втулки. Высота торцевой поверхности инструмента 15 ограничена вкладышами 6 и прошивным стержнем 9. Вертикальные оси стола-лотка, рабочей втулки и матрицедержателя находятся в одной вертикальной плоскости. Оси матрицедержателя и втулки находятся на оси прессования. Для исключения налипания пресс-материала заготовки на пробку 8 на ней может быть установлена прокладка 16.

Подготовленную к прессованию заготовку 19 диаметром ⌀Дз устанавливают на лоток 10. При этом концы заготовки ложатся на внутренние опорные поверхности инструментов 14 и 15, обозначенные ⌀ Дз. Заготовка находится на оси прессования (фиг.10, 11, 12). Далее надвигают контейнер на заготовку. Достигнув заготовки, торец втулки 2 упирается в опорные линейки 11 и перемещает их в пазах 12. При этом инструмент 15 входит во втулку и своей внешней опорной поверхностью, обозначенной ⌀ Дв, ложится на поверхность втулки. Убирают стол-лоток 10 и продолжают движение контейнера до тех пор, когда во втулку войдет внешняя опорная поверхность ⌀ Дв инструмента 14. При этом заготовка может быть частично симметрично деформирована вкладышами 6. Заготовка сцентрирована и установлена на ось прессования. Убирают опору 13. Надвигают контейнер и, упирая пробку 8 в инструмент 15, производят осадку заготовки инструментом 14.

Так как осадка производится строго по оси пресса, то это создает симметричную осевую нагрузку на верхнюю и нижнюю части матрицедержателя, что повышает надежность и безопасность его работы. При этом заготовка деформируется равномерно и симметрично заполняет полость рабочей втулки, что позволяет получить из круглой литой заготовки диаметром ⌀ Дз заготовку диаметром ⌀ Дв с переменными размерами сечения и более высоким уровнем пластических характеристик (фиг.2, 9).

Далее:

Отводят подвижную траверсу и контейнер от матрицедержателя, снимают инструмент 14 и устанавливают на матрицедержатель элементы 5 матрицы (фиг.3).

Далее:

Надвигают контейнер на матрицедержатель и прессуют изделие (конец прессования, начало прошивки пресс-остатка 20 (фиг.4).

Далее:

Прошивают пресс-остаток и отделяют от него изделие 21, убирают изделие с оси пресса (фиг.5).

Отводят подвижную траверсу с пробкой, убирают прошивной стержень 9 в пробку, продвигают контейнер на матрицедержатель и выдвигают из втулки пресс-остаток с инструментом 15 и прокладкой 16 (фиг.6).

Отделяют пресс-остаток от элементов 5 гидравлическим ножом 17 (фиг.7).

Если пресс не имеет прошивного устройства, то отделение пресс-остатка также может быть выполнено гидравлическим ножом 17 (фиг.13). Кроме указанных известных способов отделения изделий от пресс-остатка предлагается способ отделения от пресс-остатка изделий переменного сечения путем отрыва. Способ поясняется фиг.14 и 15.

Для этого на вкладышах 6 за рабочим участком профиля - Р.У.П., формующим переменное сечение изделия, в районе пресс-остатка выполняют участок отрыва УО, который образует минимальное сечение отрыва - bmin. При этом устройство снабжено зажимной губкой 18 для захвата максимального сечения изделия 21. Отрыв выполняют с применением силового привода, действующего в направлении стрелки, или путем закрепления губки на выходном столе пресса с применением привода движения контейнера. Отрыв изделия происходит в минимальном сечении bmin.

Предлагаемое техническое решение может быть использовано при прессовании изделий с прямым истечением металла и применением инструментов SU 1441466, SU 1523208. Для этого закрепленные на пресс-штемпеле вкладыши размещают во втулке, а затем аналогично описанному устанавливают заготовку с центрирующими инструментами на стол-лоток и надвигают втулку контейнера с установленными в ней вкладышами на заготовку, центрируя ее по втулке. Затем производят описанные операции.

Таким образом, техническое решение позволяет использовать инструменты с формующим каналом переменного сечения и стандартизованные заготовки круглого сечения, обеспечивая при этом симметричную установку и осадку их в рабочей втулке, повышение безопасности работы и формирование заготовок с переменными размерами сечения, прессование из них изделий переменного сечения с улучшенными механическими свойствами и структурой, а также возможность отделения изделий от пресс-остатка путем отрыва.

Способ предназначен для повышения качества изделий и функциональности устройства прессования. Способ включает установку заготовки круглого сечения в рабочую втулку контейнера, распрессовку заготовки, прессование изделия, отделение изделия от пресс-остатка. Повышение пластических характеристик изделий, возможность отделения изделия от пресс-остатка разными методами обеспечивается за счет того, что применяют составную матрицу, образованную двумя парами противоположно расположенных элементов в виде вкладышей, размещенных в продольных пазах рабочей втулки, и сопрягаемых с ними элементов, установленных на матрицедержателе с продольным пазом, при установке заготовку центрируют по рабочей втулке, а при распрессовке формуют заготовку, из которой прессуют изделие, обеспечивая при этом возможность отделения изделия от пресс-остатка путем отрыва. Устройство содержит стол-лоток для подачи заготовок на ось прессования и инструмент с формующим каналом переменного сечения. Устройство снабжено центрирующими инструментами, имеющими торцовые поверхности, внутреннюю и внешнюю боковые опорные поверхности, взаимодействующие с торцами и с боковой поверхностью заготовки и боковой поверхностью втулки. В столе-лотке установлены с возможностью осевого перемещения опорные линейки, взаимодействующие с передним центрирующим инструментом и торцом контейнера. Устройство снабжено зажимными губками для закрепления изделия при его отделении от пресс-остатка путем отрыва. 2 н.п. ф-лы, 16 ил.

1. Способ прессования изделий из легких сплавов, включающий установку заготовки круглого сечения в рабочую втулку контейнера, распрессовку, прессование изделия, отделения изделие от пресс-остатка, отличающийся тем, что прессование проводят с использованием составной матрицы, образованной двумя парами противоположно расположенных элементов в виде вкладышей, размещенных в продольных пазах рабочей втулки и сопрягаемых с ними элементов, установленных на матрицедержателе с продольным пазом, при установке на ось пресса заготовку центрируют по рабочей втулке, а при распрессовке формуют заготовку, из которой прессуют изделие, обеспечивая отделение изделия от пресс-остатка путем отрыва или гидравлическим ножом и прошивкой.

2. Устройство прессования изделий из легких сплавов, содержащее контейнер с рабочей втулкой, формирующую матрицу, матрицедержатель, пробку, привод осевого перемещения заготовки, стол-лоток для подачи заготовки на ось пресса, механизм отделения изделия от пресс-остатка, отличающееся тем, что матрица выполнена составной, образованной двумя парами противоположно расположенных элементов в виде вкладышей, размещенных в продольных пазах рабочей втулки и сопрягаемых с ними элементов, установленных на матрицедержателе с продольным пазом, устройство снабжено центрирующими инструментами, имеющими торцевые поверхности, взаимодействующие с торцами заготовки, а также внутреннюю и внешнюю боковые поверхности, сопрягаемые соответственно с боковой поверхностью заготовки и втулки, а в столе-лотке установлены с возможностью осевого перемещения опорные линейки для размещения центрирующих инструментов, при этом на вкладышах за формирующими изделие поверхностями в районе пресс-остатка образованы поверхности, формирующие минимальное сечение отрыва, обеспечивающее отделение изделия от пресс-остатка путем отрыва.

| Инструмент для изготовления изделий переменного сечения прессованием | 1984 |

|

SU1519811A1 |

| Инструмент для изготовления изделий переменного сечения прессованием с обратным истечением металла | 1986 |

|

SU1433516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ ЛЕГКИХ СПЛАВОВ | 2008 |

|

RU2387507C2 |

| WO 9507777 А1, 23.03.1995. | |||

Авторы

Даты

2012-07-10—Публикация

2010-10-21—Подача