Изобретение относится к способам прессования, совмещенным с литьем, и предназначено для получения изделий заданного химического состава и длины.

Известен способ изготовления длинномерных изделий, таких как бесшовные трубы, прутки, проволока, включающий нагревание заготовки-слитка, подачу его в контейнер пресса, и прессование, которое завершается оставлением в контейнере пресс-остатка (Ерманюк Н.З. и другие «Прессование профилей из алюминиевых сплавов» Изд. 2. Металлургия, 1977 г.)

Недостатком известного способа является наличие оборотных отходов в виде пресс-остатков толщиной от 20 до 50 мм., что составляет 5-15% от веса заготовки. Длина изделия ограничивается размерами слитка, которые зависят от величины усилия прессования.

Аналогом к заявленному способу является непрерывный метод прессования профилей прутков, труб и проволочной заготовки из цветных металлов и сплавов штамповки (прессования) из жидкого металла, включающий заливку жидкого металла (см. авторское свидетельство Ф.В.Тулянкина SU 128436).

Этот способ непрерывного прессования уже готовых слитков без использования жидкого расплава и соответственно без совмещения с литьем.

С 1948 года он не получил широкого распространения из-за своих недостатков - прессования без пресс-рубашки, конструктивно ее невозможно убирать, дефекты поверхности слитка переходят в изделие и сваривание пресс-остатка с последующим слитком происходит только за счет давления.

Поэтому можно прессовать изделия, требования к которым подразумевают возможность их сварки и только с невысоким качеством поверхности, так как все поверхностные дефекты застывающего металла переходят в изделие.

Или прессовать предварительно обточенные слитки, что требует дополнительного цикла работ, значительно повышая затраты.

Также аналогом к заявленному способу является Японский способ (см. патент JP 63199016). Отличие этого способа от заявленного состоит в разделении кристаллизуемого расплава на две камеры. Здесь в камеру прессования подается полузатвердевший металл из другой камеры. Тем самым при прессовании почти исключена жидкая фаза. Соответственно при последующем прессовании происходит только сварка торцевых стенок, а подмывания жидким расплавом и более прочного соединения прессуемых порций в изделие не происходит. Учитывая, что основной процесс кристаллизации происходит не в камере прессования, а в отдельной камере, здесь нет возможности прессовать с пресс-рубашкой.

Поверхностные дефекты, образуемые как в первой камере, так и в камере непосредственного прессования, будут переходить на поверхность изделия и частично рассредоточатся по его сечению, значительно снижая качество профиля. Борьба с поверхностными дефектами здесь не предусматривается. Наличие поверхностных дефектов переходят в конечное изделие и серьезно ухудшают качество вплоть до его непригодности. Способ из-за прессования с дефектами большого распространения получить не может.

Ближайшим аналогом к заявленному способу является способ Игнатовых изготовления профилей (см. патент RU № 1557774), отличается от предлагаемого тем, что главной целью его является утилизация тепла заливаемого металла на нагрев газа, используемого при экструдировании. Заливка расплава производится через отверстие, одновременно предназначенное для расположения пресс-матрицы. Пока не уберешь пресс-матрицу с пресс-остатком, залить новую порцию металла невозможно. Поэтому данным способом невозможно получить сваривание заливаемого расплава с пресс-остатком и невозможно соответственно получение изделия большей длины. В схеме нет механизма удаления пресс-остатка и нет никакого упоминания, что он должен быть. После застывания расплава на границе металл - контейнер неизбежно образуются дефекты, которые при прессовании полностью переходят на поверхность прессуемого профиля.

При внедрении способа Игнатовых неизбежно получение профиля с поверхностными дефектами и сильно развитой пресс-утяжной из-за того, что в цикле не предусмотрен пресс-остаток, в итоге неизбежно появление в изделии центральной пресс-утяжной, то есть образования пустот в центре изделия, что делает его непригодным.

В результате этот способ для прессования металлов малопригоден.

Задачей изобретения является получение изделий любой требуемой длины и снижение оборотных отходов, а также повышение качества изделия за счет решения проблемы образования поверхностных дефектов.

Поставленная задача решается тем, что в способе прессования, включающем заливку жидкого металла в контейнер и его кристаллизацию с образованием слитка, используют контейнер с втулкой, к одному торцу которой перед заливкой устанавливают матрицу, а к другому - пресс-штемпель, после образования слитка его прессуют в изделие с помощью пресс-штемпеля с оставлением пресс-остатка, затем пресс-штемпель вновь отводят к торцу втулки и заливают новую порцию жидкого металла, осуществляют кристаллизацию со свариванием этой порции жидкого металла с оставшимся от предыдущего прессования пресс-остатком в единый слиток и последующее прессование его в то же изделие.

Для необходимого повышения качества поверхности изделия прессование производится пресс-штемпелем меньшего диаметра, чем контейнер. В результате образуется пресс-рубашка, в которой остаются все дефекты слитка на границе слиток - контейнер. Пресс-рубашка затем не удаляется и при заливке следующей порции жидкого металла расплавляется с образованием при кристаллизации новых дефектов.

Операции прессования повторяют в зависимости от требуемой длины изделия.

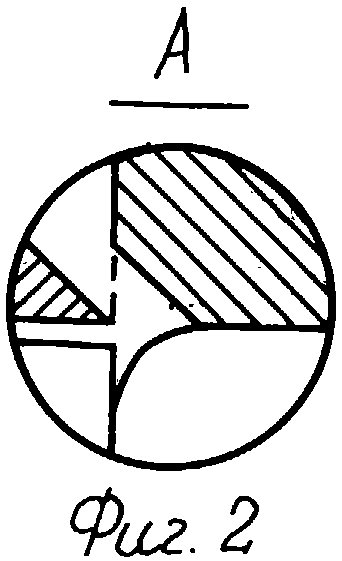

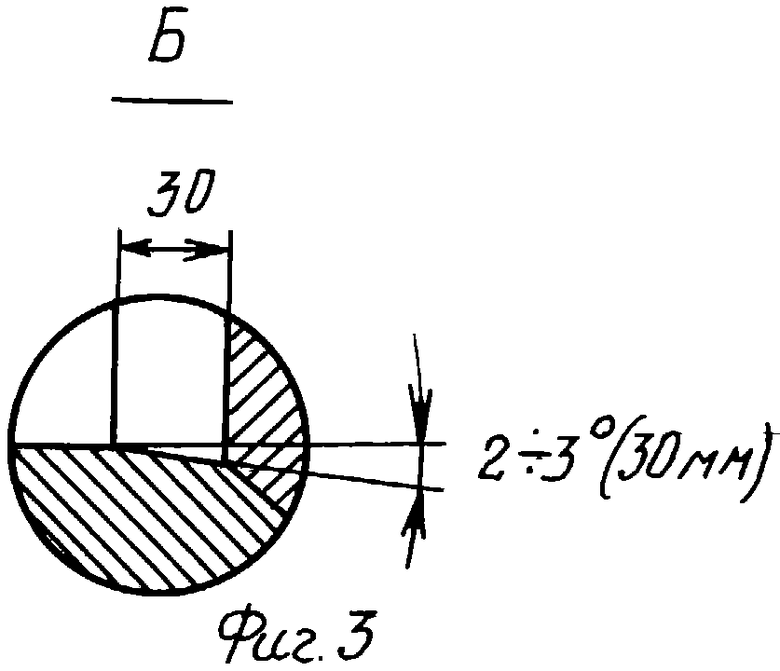

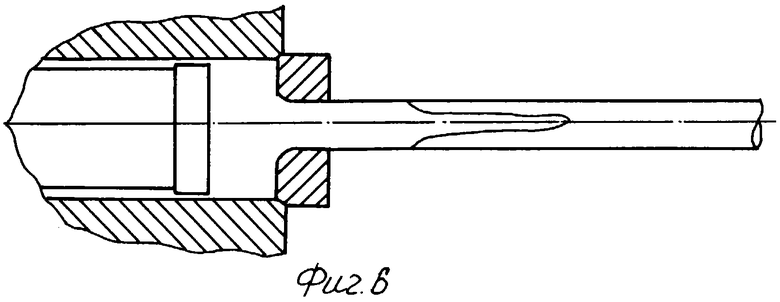

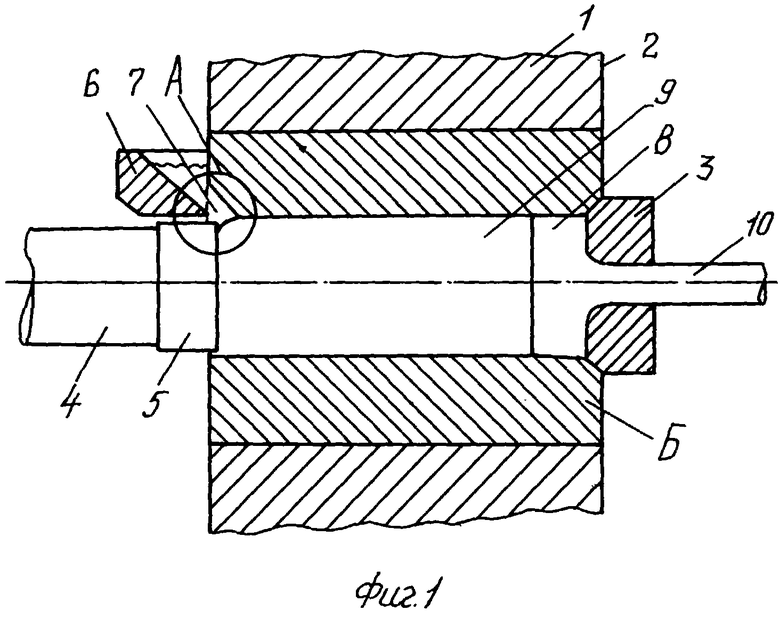

На фиг.1 показан продольный разрез устройства для осуществления способа; на фиг. 2 - вид «А» на фиг.1; на фиг.3 - вид «Б» на фиг.1.

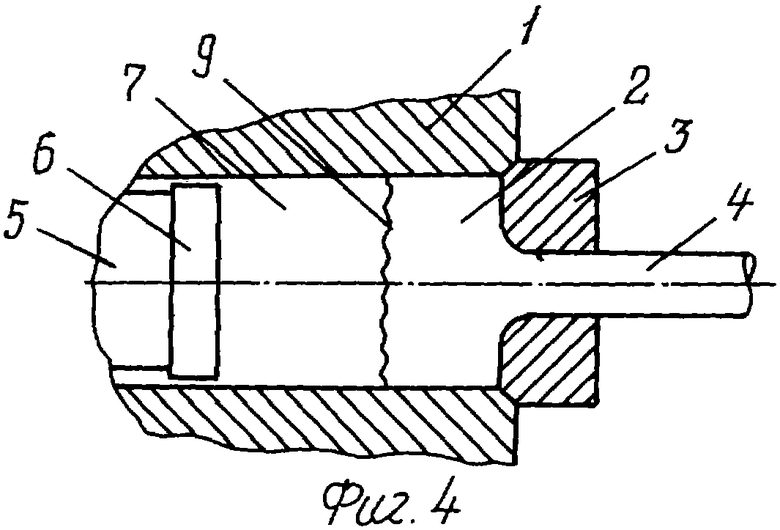

Устройство для осуществления способа содержит контейнер 1 с втулкой 2, матрицу 3, пресс-штемпель 4 с пресс-шайбой 5, литниковую приставку 6 и литниковый канал 7. На фиг.1 позициями 8, 9 и 10 обозначены соответственно пресс-остаток, жидкий металл и получаемое изделие. Со стороны матрицы втулку контейнера целесообразно растачивать на конус на 2-3 градуса. Глубина расточки конуса не должна превышать толщины оставляемого при прессовании пресс-остатка. Глубина расточки конуса не должна превышать толщины остатка.

Пример осуществления способа.

Пресс-штемпель 4 с прикрепленной к нему пресс-шайбой 5 выставляют на один торец втулки 2, к другому торцу примыкают матрицу 3, закупоривая таким образом цилиндрическое пространство втулки 2 с образованием полости. На пресс-штемпель надвигают литниковую приставку 6 и прижимают ее к литниковому каналу 7. В образовавшуюся полость заливают жидкий металл. При его кристаллизации пресс-штемпелем, по необходимости, поджимают образующийся слиток на такое расстояние, чтобы не перекрыть до конца литниковый канал с целью устранения воздуха и усадочных раковин.

После полной кристаллизации слитка пресс-штемпелем прессуют его, не доходя до конусной части втулки с оставлением пресс-остатка и пресс-рубашки. Конусная часть не позволяет пресс-штемпелю при обратном ходе после прессования увлечь пресс-остаток за собой. При этом в сторону матрицы пресс-остаток выталкивается свободно. Затем пресс-штемпель 4 отводят из контейнера, убирают литниковую приставку и освобождают ее от застывшего металла. Далее операции можно повторять неограниченное число раз, сколько необходимо для получения изделия любой длины. Таким образом обеспечивается получение изделий бесконечной длины. При этом каждая заливаемая порция жидкого металла подмывает стенку пресс-остатка, оставшегося от предыдущего прессования, и расплавляет пресс-рубашку. Кристаллизующийся слиток спекается с пресс-остатком. При последующем прессовании место спекания истекает в очко матрицы, растянувшись по длине прессуемого изделия и образуя единое целое.

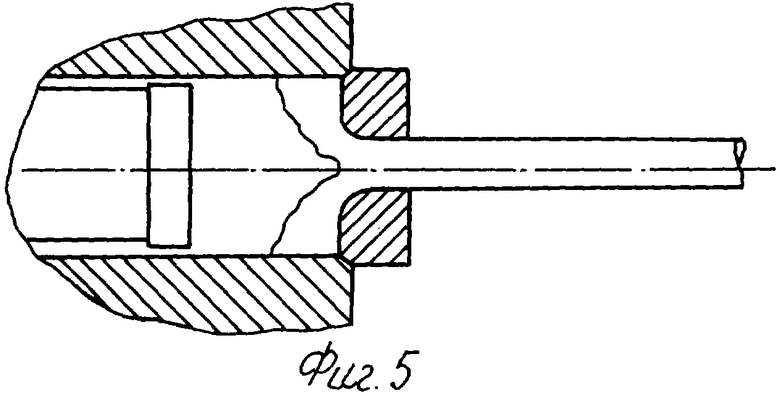

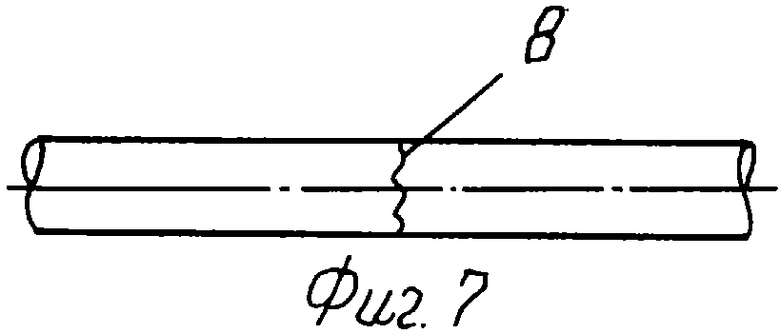

Это видно на фиг.4-7. Обозначения фиг.4 действительны и для фиг.5-7. На каждой из фигур показаны положения прессуемых слитка и пресс-остатка. Пресс-рубашка не показана. Пресс-штемпель 5 с пресс-шайбой 6 давит на закристаллизовавшийся слиток 7 и тот окончательно сваривается с пресс-остатком 2 по линии 9.

При дальнейшем прессовании металл центральной зоны будет опережать периферийный металл, как показано на фиг.5. (Ерманюк Н.З. и др. «Прессование профилей из алюминиевых сплавов» Изд. 2. Металлургия 1977 г., стр.64-70). После полной пропрессовки металла линия сваривания рассредоточивается и почти полностью исчезает.

При существующих методах сварки изделие сваривается в стык, как показано на фиг.7. Линия сваривания здесь четко просматривается и около нее нарушается кристаллическая структура.

После необходимого количества прессовок пресс-остаток убирается традиционным способом. Отодвигается доска, которая прижимает матрицу к контейнеру (не показана) и пресс-штемпель выталкивает пресс-остаток вместе с матрицей. Затем пресс-остаток отрезают от матрицы.

Заявленным способом можно достичь следующего технического результата. Получить изделие (трубу, пруток, проволоку, профиль и др.) любой длины. Попутно устранить недостатки предыдущих аналогов с целью внедрения изобретенного способа в массовое производство. Значительно уменьшить отходы металла. Снизить расходы энергии на производство изделий прессованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ изготовления концевого режущего инструмента | 1981 |

|

SU946713A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043176C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

Изобретение может быть использовано для получения изделий способом прессования, совмещенным с литьем. Для прессования используют контейнер, к одному концу которого устанавливают матрицу, а к другому - пресс-штемпель. Пресс-штемпель имеет диаметр меньший, чем у контейнера. В контейнер заливают металл. После кристаллизации слитка его прессуют пресс-штемпелем с оставлением пресс-остатка и образованием зазора между пресс-штемпелем и контейнером пресс-рубашки. В пресс-рубашке концентрируются все поверхностные дефекты слитка. Заливают новую порцию металла в контейнер, который при кристаллизации сваривается с пресс-остатком. Пресс-рубашка расплавляется новой порцией металла. Слиток прессуют в то же изделие. Операции повторяют в зависимости от требуемой длины изделия. Обеспечивается снижение оборотных отходов металла, повышение качества изделия. 7 ил.

Способ прессования из жидкого металла изделий неограниченной длины, включающий заливку жидкого металла в контейнер и его кристаллизацию с образованием слитка, отличающийся тем, что используют контейнер с втулкой, к одному торцу которой перед заливкой устанавливают матрицу, а к другому - пресс-штемпель меньшего диаметра, чем контейнер, для образования зазора, в котором может остаться металл при прессовании, после образования слитка его прессуют в изделие с помощью пресс-штемпеля с оставлением пресс-остатка и пресс-рубашки, затем пресс-штемпель вновь отводят к торцу втулки и заливают порцию жидкого металла, расплавляют им пресс-рубашку, осуществляют кристаллизацию со свариванием этой порции жидкого металла с оставшимся от предыдущего прессования пресс-остатком в единый слиток и последующее прессование слитка в изделие, далее операции повторяют необходимое число раз.

| СПОСОБ ИГНАТОВЫХ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1988 |

|

RU1557774C |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Непрерывный метод прессования профилей, прутков, труб и проволочной заготовки из цветных металлов и сплавов | 1948 |

|

SU128436A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

Авторы

Даты

2006-06-27—Публикация

2005-02-11—Подача