Изобретение относится к области обработки металлов давлением и может быть использовано при производстве профилей преимущественно прутков методом горячего прессования из труднодеформируемых материалов, в частности из титановых сплавов.

Известен способ прессования прутков путем выдавливания пресс-шайбой металла заготовки, помещенной в контейнер, через очко матрицы (Пермин И.Л., Райтбарг Л.Х. Теория прессования металлов. М.: Металлургия, 1975, с.16 [1]).

Недостатком известного способа является образование центральной пресс-утяжины, глубоко проникающей в тело прессуемого изделия и нарушающей его сплошность, что приводит к снижению выхода годного.

Известен способ прессования прутков, при котором прессование ведут до момента возможного проникновения пресс-утяжины в пресс-изделие ([1], с.90). Данный способ позволяет предупредить попадание пресс-утяжины в пресс-изделие, которое остается в пресс-остатке.

Недостатком известного способа является низкий коэффициент использования металла из-за наличия значительного пресс-остатка.

Известен способ прессования прутков, при котором перед прессованием на заднем торце заготовки формуют выпуклую поверхность, а на технологической шайбе формуют вогнутую поверхность, соответствующую выпуклой поверхности заготовки, и осуществляют прессование прутка через очко матрицы без образования пресс-остатка из материала заготовки (Пермин И.Л. Теория прессования. М.: Металлургия, 1961, с.109). Создание специальной формы заднего торца заготовки и соответствующего ему торца технологической шайбы прессование осуществляется без образования пресс-утяжины и пресс-остатка.

Недостатком известного способа является высокая стоимость пластичных технологических шайб, а также большие трудозатраты на вспомогательных операциях (предварительная формовка выпуклой поверхности на заднем торце заготовки, связанная с потерей металла заготовки при ее механической обработке, либо при формовке выпуклого торца горячей пластической деформацией).

Наиболее близким по технической сущности к заявляемому изобретению является способ прессования заготовок из труднодеформируемых металлов, включающий нагрев заготовки до температуры прессования, размещение в полости пуансона технологической шайбы, выполненной из материала с температурой плавления, соответствующей температуре разогрева пресс-шайбы, размещение пресс-шайбы в контейнере, распрессовку заготовки с одновременным формированием выпуклого заднего торца заготовки, выпрессовку прутка и пресс-остатка из матрицы без образования пресс-утяжины (Авт. свид. СССР № 1690881, кл. В 21 С 23/08, публ. 15.11.91. Бюл. № 42) - прототип.

В известном способе за счет распрессовки заготовки пресс-шайбой с вогнутой поверхностью на заднем торце заготовки формируется выпуклость (купол), которая в конце процесса прессования прутка устраняет образование пресс-утяжины, а технологическая шайба обеспечивает выпрессовку прутка без пресс-остатка.

Недостатками известного способа является сложность используемого инструмента, возможность вытекания расплавленного металла технологической шайбы в зазоры инструментальной колодки, а также наличие гидравлического удара в момент окончания прессования и повышенные требования к технике безопасности.

Известный способ совпадает с заявленным в том, что в процессе распрессовки заготовки формируется выпуклость на заднем торце заготовки, а прессование заканчивается выпрессовкой прутка из матрицы без образования пресс-утяжины и пресс-остатка из материала заготовки.

Задачей, на решение которой направленно заявленное изобретение, является снижение затрат при прессовании профилей из труднодеформируемых материалов за счет повышения коэффициента использования металла путем прессования изделий без пресс-остатка и пресс-утяжины.

Техническим результатом, достигаемым при осуществлении изобретения, является выпрессовка всего объема материала заготовки в изделие, сокращение концевой обрези профиля, получение регламентированных свойств материала по все длине прессуемого изделия, исключение захолаживания торца заготовки, обращенного к пресс-шайбе.

Указанный технический результат достигается тем, что в предлагаемом способе прессования профилей, включающем подачу в контейнер цилиндрической заготовки, нагретой до температуры прессования, размещение между заготовкой и пресс-шайбой технологической шайбы со сферической полостью, нагретой до заданной температуры, распрессовку заготовки с формированием на ее заднем конце выступа и выдавливание нагретого металла в очко матрицы, технологическую шайбу нагревают до температуры не выше температуры нагрева заготовки и не ниже температуры, обеспечивающей выпрессовку выступа, при этом технологическая шайба выполнена из материала, предел текучести которого при заданной температуре нагрева не менее чем в 1,5 раза превышает предел текучести материала заготовки при температуре прессования, а прессование профиля ведут с вытяжкой, обеспечивающей выпрессовку материала технологической шайбы через очко матрицы на длину не менее длины калибрующего участка матрицы.

Шайба изготовляется из материалов как правило значительно менее дорогих и более технологичных, чем материал прессуемого изделия. За счет того, что предел текучести материала заготовки при температуре прессования ниже предела текучести материала технологической шайбы, нагретой до заданной температуры, в процессе распрессовки заготовки происходит заполнение вогнутой поверхности технологической шайбы материалом заготовки с образованием выступа на заднем торце заготовки. Выступ позволяет производить формование профиля без пресс-утяжки, а выпрессовка материала технологической шайбы через очко матрицы на длину не менее длины калибрующего участка матрицы позволяет трансформировать весь объем материала заготовки в товарный профиль. Формирование пресс-остатка производится за счет технологической шайбы. Объем технологической шайбы рассчитывают в соответствии с объемом пресс-остатка, обеспечивающим выпрессовку прутка из калибрующего пояска матрицы.

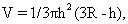

При прессовании профиля полость технологической шайбы имеет сферическую поверхность, и ее объем определяется выражением

V=1/3πh2(3R-h)

где h - высота выступа, h=0,15...0,2 D3;

R - радиус сферической поверхности выступа, R=0,45...0,55 D3;

D3 - диаметр заготовки.

Это позволяет при прессовании изделия обеспечить формирования выступа на торце заготовки оптимальной конфигурации и объема, который гарантирует прессование прутка без пресс-утяжины.

Сущность изобретения поясняется чертежами.

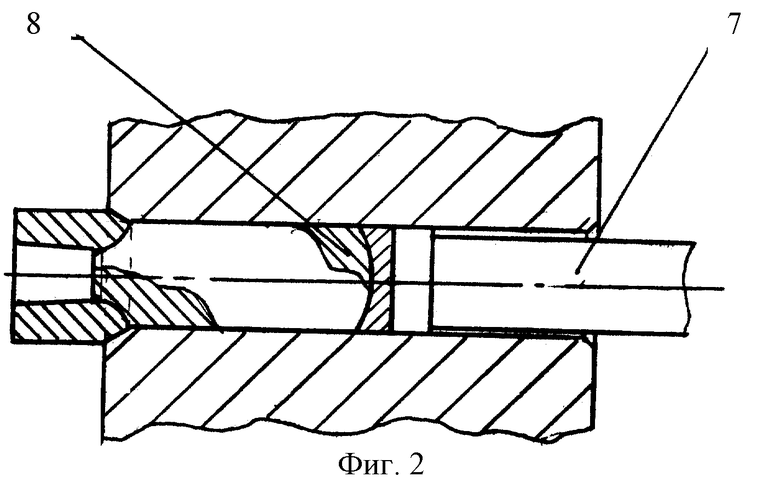

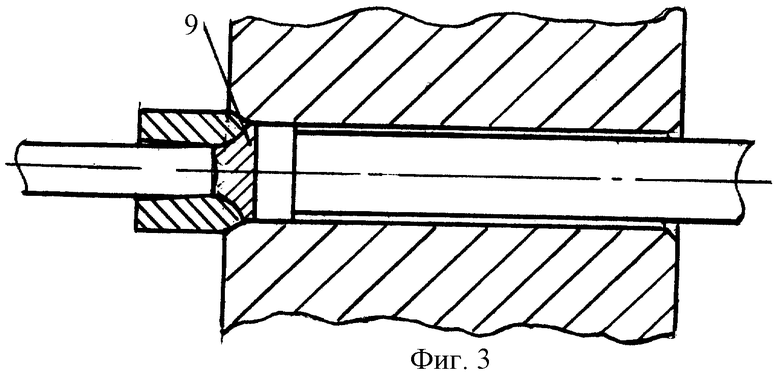

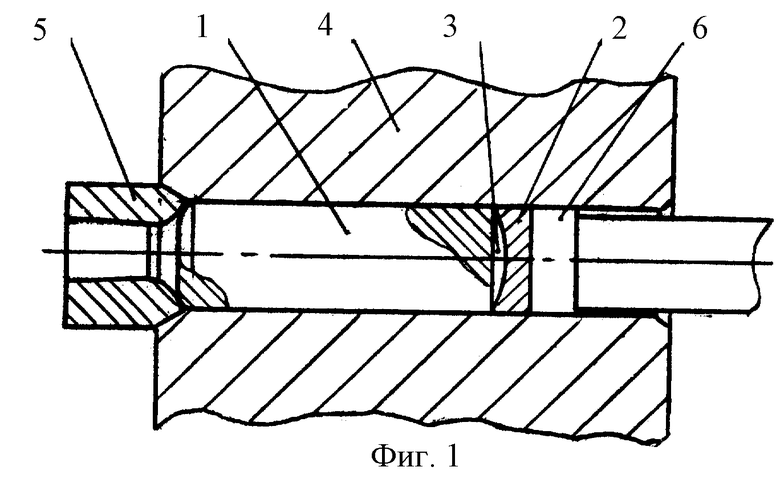

На фиг.1 показано положение заготовки, технологической шайбы и инструмента перед распрессовкой; на фиг.2 - то же, после распрессовки; на фиг.3 - то же, в конце прессования.

Способ осуществляется следующим образом: заготовка 1 и технологическая шайба 2, обращенные сферической полостью к заготовке, размещаются в контейнере 4, между матрицей 5 и пресс-шайбой 6.

Под действием пресс-штемпеля 7 и пресс-шайбы 6 происходит распрессовка заготовки 1 с образованием сферического выступа 8 на заднем торце заготовки.

Прессование прутка заканчивается его полной выпрессовкой из калибрующего участка матрицы и образованием пресс-остатка 9 из материала технологической шайбы.

Промышленная применяемость заявленного способа для прессования короткомерных труб подтверждается следующим примером конкретного выполнения.

На горизонтальном гидравлическом трубопрофильном прессе усилием 3150 тс выпрессовывают пруток ⊘152 мм из сплава Ti-6A1-4V, материал технологической шайбы сталь Ст3.

Технологическая шайба ⊘275 мм имеет вогнутую сферическую полость радиусом 140 мм и глубиной 50 мм.

Нагрев заготовок производится до температуры 930°С, при этом сопротивление деформации сплава Ti6A1-4V составляет 85 МПа, нагрев технологических шайб из стали Ст3 производится до температуры 750°С, при этом сопротивление деформации стали составляет 180 МПа.

После размещения заготовки и технологической шайбы в начальный момент прессования происходит распрессовка заготовки и заполнение центральной полости технологической шайбы металлом центральной области заготовки, обращенной к технологической шайбе.

Прессование прутка осуществляется без образования пресс-утяжины и пресс-остатка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| Инструмент для прессования заготовок из труднодеформируемых материалов | 1988 |

|

SU1690881A1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

Изобретение относится к области обработки материалов давлением и может быть использовано при производстве профилей преимущественно прутков методом горячего прессования из труднодеформируемых сплавов. Способ прессования профилей включает подачу в контейнер цилиндрической заготовки, нагретой до температуры прессования, размещение между заготовкой и пресс-шайбой технологический шайбы с внутренней полостью, нагретой до заданной температуры, распрессовку заготовки с формированием на ее заднем конце выступа и выдавливание нагретого металла в очко матрицы. Технологическую шайбу нагревают до температуры не выше температуры нагрева заготовки и не ниже температуры, обеспечивающей выпрессовку выступа. Предел текучести материала технологической шайбы при заданной температуре нагрева не менее чем в 1,5 раза превышает предел текучести материала заготовки при температуре прессования. Прессование профиля ведут с вытяжкой, обеспечивающей выпрессовку материала технологической шайбы через очко матрицы на длину не менее длины калибрующего участка матрицы. Полость технологической шайбы имеет сферическую поверхность, и ее объем определяется выражением V=1/2πh2(3R-b), где h - высота выступа заготовки, h=0,15...0,25 D3; R - радиус сферической поверхности выступа заготовки, R=0,45...0,55 D3. В результате обеспечивается выпрессовка всего объема материала заготовки в изделие, сокращение концевой обрези профиля и получение регламентированных свойств материала по всей длине прессуемого изделия. 1 з.п. ф-лы, 3 ил.

где h - высота выступа заготовки, h=0,15-0,25D3;

R - радиус сферической поверхности выступа заготовки, R=0,45-0,55D3;

D3 - диаметр заготовки.

| Инструмент для прессования заготовок из труднодеформируемых материалов | 1988 |

|

SU1690881A1 |

| 1971 |

|

SU410861A1 | |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| ДОИЛЬНЫЙ СТАКАН | 2000 |

|

RU2189134C2 |

| US 3967485, 06.07.1976. | |||

Авторы

Даты

2004-05-20—Публикация

2002-11-04—Подача