|С

СХ)

to

О)

Изобретение относится к обработке металлов давлением, в частности к прессованию, и может быть использовано для получения прессуемых из компактных и некомпактных металлических материалов.

Цель изобретения - повышение уровня их однородности механических свойств изделий и выхода годного.

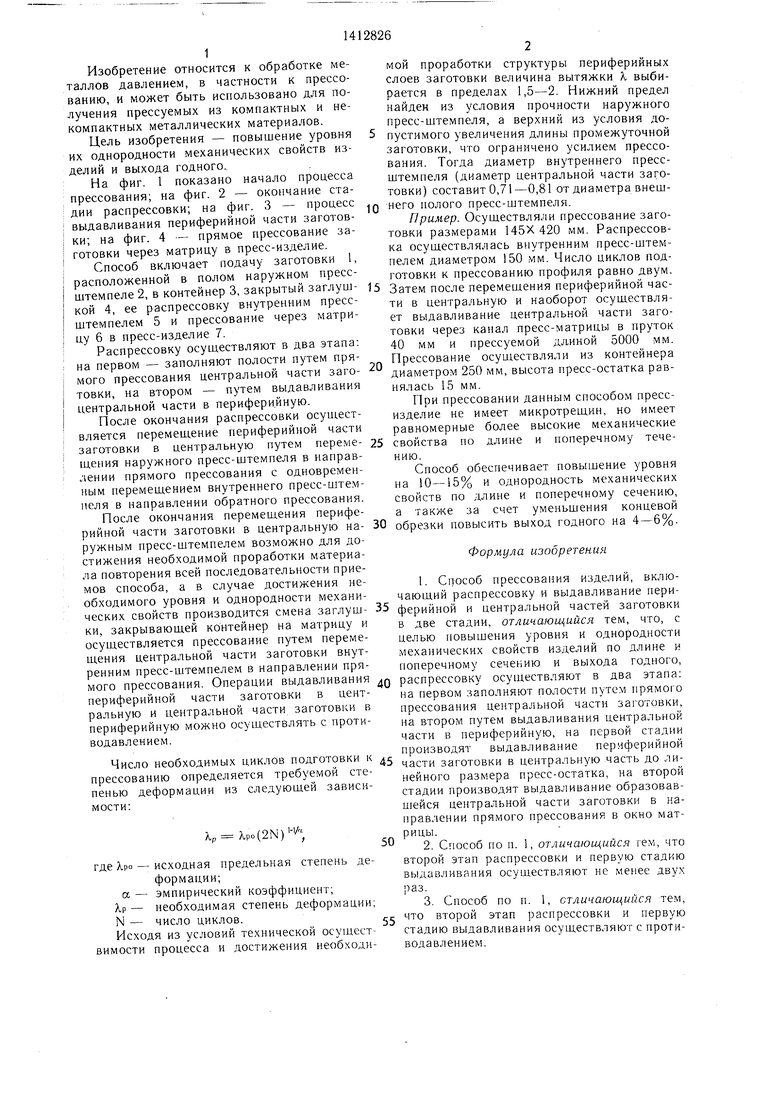

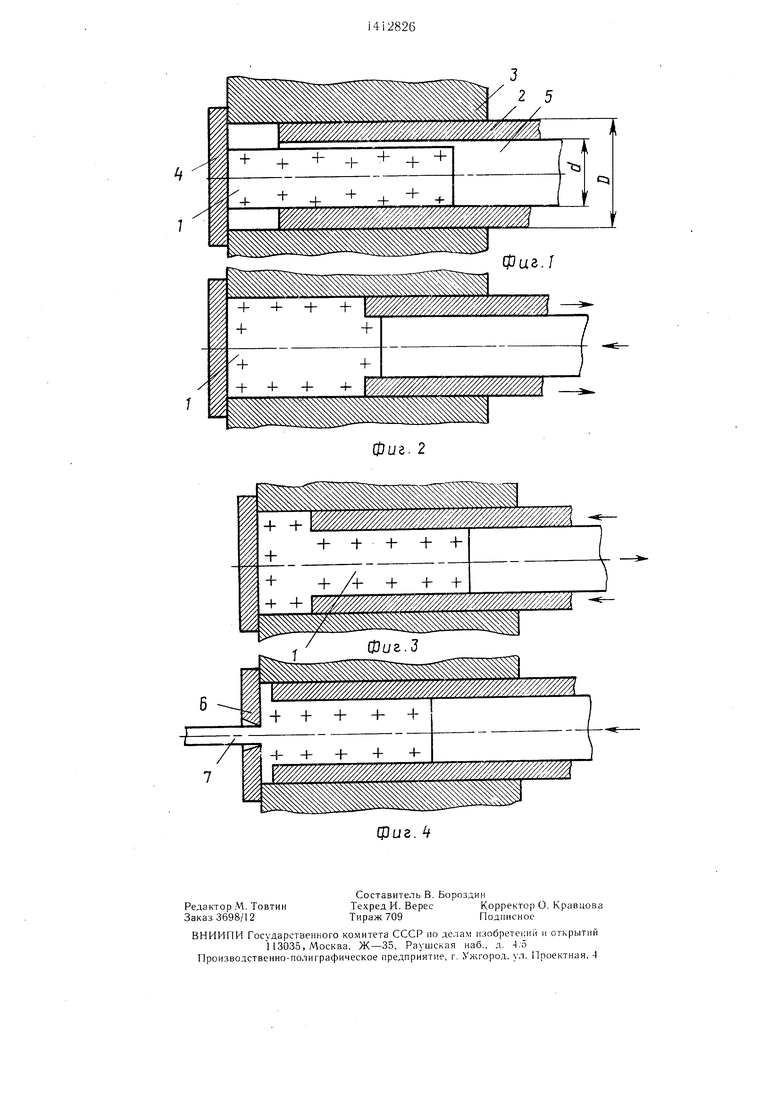

На фиг. 1 показано начало процесса прессования; на фиг. 2 - окончание стамой проработки структуры периферийных слоев заготовки величина вытяжки К выбирается в пределах 1,5-2. Нижний предел найден из условия прочности наружного пресс-штемпеля, а верхний из условия допустимого увеличения длины промежуточной заготовки, что ограничено усилием прессования. Тогда диаметр внутреннего пресс- штемпеля (диаметр центральной части заготовки) составит 0,71-0,81 от диаметра внешдии распрессовки; на фиг. 3 - процесс его полого пресс-штемпеля,

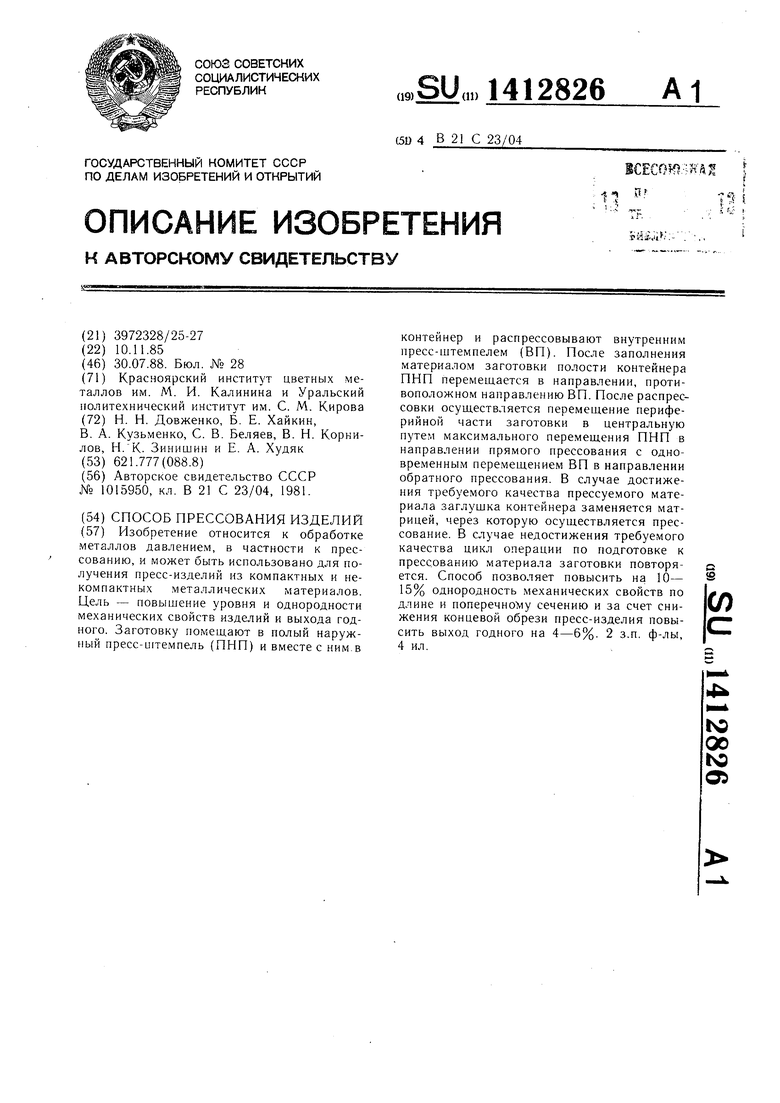

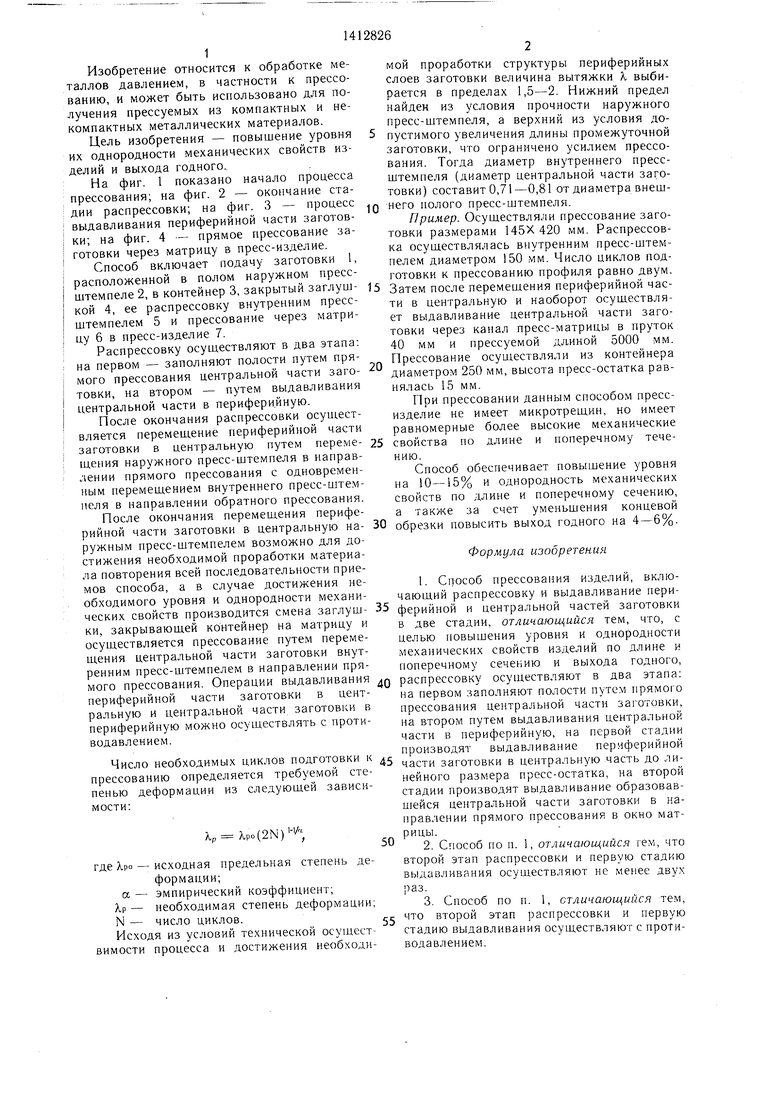

выдавливания периферийной части заготов-Пример. Осуш.ествляли прессование загоки; на фиг. 4 - прямое прессование размерами 145X420 мм. Распрессовготовки через матрицу в пресс-изделие. осуществлялась внутренним пресс-штемСпособ включает подачу заготовки 1,пелем диаметром 150 мм. Число циклов под- расположенной в полом наружно м пресс-готовки к прессованию профиля равно двум. штемпеле 2, в контейнер 3, закрытый заглуш-15 Затем после перемещения периферийной час- кой 4, ее распрессовку внутренним пресс- g центральную и наоборот осушествля- штемпелем 5 и прессование через матри-g. выдавливание центральной части заго- цу 6 в пресс-изделие 7.товки через канал пресс-матрицы в пруток

Распрессовку осуществляют в два этапа:

на первом - заполняют полости путем прямого прессования центральной части заготовки, на втором - путем выдавливания центральной части в периферийную.

После окончания распрессовки осуществляется перемещение периферийной части

40 мм и прессуемой длиной 5000 мм. ,, Прессование осуществляли из контейнера диаметром 250 мм, высота пресс-остатка равнялась 15 мм.

При прессовании данным способом пресс- изделие не имеет микротрещин, но имеет равномерные более высокие механические

заготовки в центральную путем переме- 25 свойства по длине и поперечному течемой проработки структуры периферийных слоев заготовки величина вытяжки К выбирается в пределах 1,5-2. Нижний предел найден из условия прочности наружного пресс-штемпеля, а верхний из условия допустимого увеличения длины промежуточной заготовки, что ограничено усилием прессования. Тогда диаметр внутреннего пресс- штемпеля (диаметр центральной части заготовки) составит 0,71-0,81 от диаметра внеш его полого пресс-штемпеля,

пелем диаметром 150 мм. Число циклов под- готовки к прессованию профиля равно двум. Затем после перемещения периферийной час- g центральную и наоборот осушествля- g. выдавливание центральной части заго- товки через канал пресс-матрицы в пруток

40 мм и прессуемой длиной 5000 мм. Прессование осуществляли из контейнера диаметром 250 мм, высота пресс-остатка равнялась 15 мм.

При прессовании данным способом пресс- изделие не имеет микротрещин, но имеет равномерные более высокие механические

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

Изобретение относится к обработке металлов давлением, в частности к прессованию, и может быть использовано для получения пресс-изделий из компактных и некомпактных металлических материалов. Цель - повышение уровня и однородности механических свойств изделий и выхода годного. Заготовку помещают в полый наружный пресс-игтемпель (ПНП) и вместе с ним.в контейнер и распрессовывают внутренним пресс-штемпелем (ВП). После заполнения материалом заготовки полости контейнера ПНП перемещается в направлении, противоположном направлению ВП. После распрес- совки осуществляется перемещение периферийной части заготовки в центральную путем максимального перемещения ПНП в направлении прямого прессования с одновременным перемещением ВП в направлении обратного прессования. В случае достижения требуемого качества прессуемого материала заглушка контейнера заменяется матрицей, через которую осуществляется прессование. В случае недостижения требуемого качества цикл операции по подготовке к прессованию материала заготовки повторяется. Способ позволяет повысить на 10- 15% однородность механических свойств по длине и поперечному сечению и за счет снижения концевой обрези пресс-изделия повысить выход годного на 4-6%. 2 з.п. ф-лы, 4 ил. S (Л

наружного пресс-штемпеля в направлении прямого прессования с одновременным перемещением внутреннего пресс-штем- иеля в направлении обратного прессования. После окончания перемещения перифению.

Способ обеспечивает повыщение уровня на 10-15% и однородность механических свойств по длине и поперечному сечению, а также за счет уменьшения концевой

рийной части заготовки в центральную на- 30обрезки повысить выход годного на 4-6%. ружным пресс-штемпелем возможно для достижения необходимой проработки материа-Формула изобретения ла повторения всей последовательности приемов способа, а в случае достижения не-1, Способ прессования изделий, вклю- обходимого уровня и однородности механи-чающий распрессовку и выдавливание пери- ческих свойств производится смена заглуш- 35ферийной и центральной частей заготовки ки, закрывающей контейнер на матрицу ив две стадии, отлинающийся тем, что, с осуществляется прессование путем переме-целью повыщения уровня и однородности щения центральной части заготовки внут-механических свойств изделий по длине и ренним пресс-штемпелем в направлении пря-поперечному сечению и выхода годного, мого прессования. Операции выдавливания Qраспрессовку осуществляют в два этапа; периферийной части заготовки в цент-на первом заполняют полости путем прямого ральную и центральной части заготовки в периферийную можно осуществлять с противодавлением.

прессования центральной части заготовки, на втором путем выдавливания центральной части в периферийную, на первой стадии ,,,производят выдавливание периферийной

Число необходимых циклов подготовки к д5 ти заготовки в центральную часть до ли- прессованию определяется требуемой сте-- пенью деформации из следующей зависимости:

неиного размера пресс-остатка, на второй стадии производит выдавливание образовавшейся центральной части заготовки в направлении прямого прессования в окно матрицы.

(2N) -,

где А,ро - исходная предельная степень деформации;

а - эмпирический коэффициент; Хр - необходимая степень деформации; N - число циклов.

Исходя из условий технической осущест вимости процесса и достижения необходннию.

Способ обеспечивает повыщение уровня на 10-15% и однородность механических свойств по длине и поперечному сечению, а также за счет уменьшения концевой

обрезки повысить выход годного на 4-6%. Формула изобретения 1, Способ прессования изделий, вклю- чающий распрессовку и выдавливание пери- ферийной и центральной частей заготовки в две стадии, отлинающийся тем, что, с целью повыщения уровня и однородности механических свойств изделий по длине и поперечному сечению и выхода годного, распрессовку осуществляют в два этапа; на первом заполняют полости путем прямого

д5 ти заготовки в центральную часть до ли- - 50

55

неиного размера пресс-остатка, на второй стадии производит выдавливание образовавшейся центральной части заготовки в направлении прямого прессования в окно матрицы.

Ш

.:k,iл(;i.l I I 11i:,.i s,,

Т .З

P J

-h + + Ч- -f

Фиг. 2

| Способ прямого прессования | 1981 |

|

SU1015950A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1985-11-10—Подача